- •К.Т.Н., доцент Битюков р.Н.

- •Введение

- •Общие понятия

- •Классификация инструментов

- •Виды инструментов

- •1. Основные сведения о режущих инструментах

- •1.1. Основные части и конструктивные элементы режущих инструментов

- •1.2. Способы крепления режущих инструментов на станках

- •2. Резцы

- •2.1. Особенности конструкции резцов различных типов

- •2.3. Способы стружкозавивания и стружколомания при конструировании токарных резцов

- •2.4. Фасонные резцы

- •3. Протяжки

- •3.1. Назначение, основные типы и области применения протяжек

- •3.2. Протяжки для обработки отверстий

- •3.3. Формы и размеры зубьев и стружечных канавок. Геометрические параметры зубьев. Проверочные расчеты при проектировании внутренних протяжек.

- •3.5. Особенности конструкций протяжек для обработки наружных поверхностей

- •3.6. Использование твердых сплавов для оснащения протяжек

- •Внутренних протяжек:

- •4. Сверла

- •4.1. Перовые сверла

- •4.2. Спиральные сверла

- •4.3. Недостатки геометрии спиральных сверл и способы ее улучшения при заточке

- •4.4. Особенности конструкций твердосплавных сверл

- •4.5. Сверла для сверления глубоких отверстий

- •5. Зенкеры

- •5.1. Цилиндрические зенкеры

- •И зенкеры № 1 и 2

- •Охлаждением; д - комбинированный зенкер-сверло

- •5.2. Зенковки

- •6. Развертки

- •6.1. Развертки цилиндрические. Конструктивные и геометрические параметры

- •(Гост 7722-77)

- •6.2. Особенности конструкций других типов разверток

- •Концевые цилиндрические фрезы

- •Торцовые фрезы

- •Дисковые фасонные фрезы

- •Инструменты для изготовления резьбы

- •Резьбовые резцы и гребенки

- •Метчики

- •Резьбонарезные головки.

- •Резьбонарезные фрезы

- •Зуборезный инструмент дисковые модульные фрезы

- •Пальцевые модульные фрезы

- •Фасонные зуборезные специальные инструменты

- •Червячные зуборезные фрезы

- •Червячные фрезы для обработки цилиндрических зубчатых колес с эвольвентным профилем

- •Зуборезные гребенки

- •Долбяки

- •Резцы и резцовые головки для нарезания конических колес

- •Накатники для зубчатых деталей, работающие по методу обкатки

- •Образование резьбовых поверхностей

- •Приложение 1. Инструментальные материалы и их рациональное применение

- •1.1. Требования, предъявляемые к инструментальным материалам

- •1.2. Инструментальные стали

- •1.3. Твердые сплавы

- •1.4. Режущая керамика

- •1.5. Сверхтвердые синтетические поликристаллические инструментальные материалы (пстм)

- •1.6. Абразивные материалы и инструменты абразивные материалы

- •Литература Основная литература

- •Дополнительная литература.

- •Методические указания

- •Тесты по дисциплине «Режущий инструмент»

- •Вопрос 1

- •Вопрос 2

- •Вопрос 16

- •Вопрос 17

- •Вопрос 18

- •Вопрос 31

- •Вопрос 32

- •Вопрос 33

Резьбонарезные фрезы

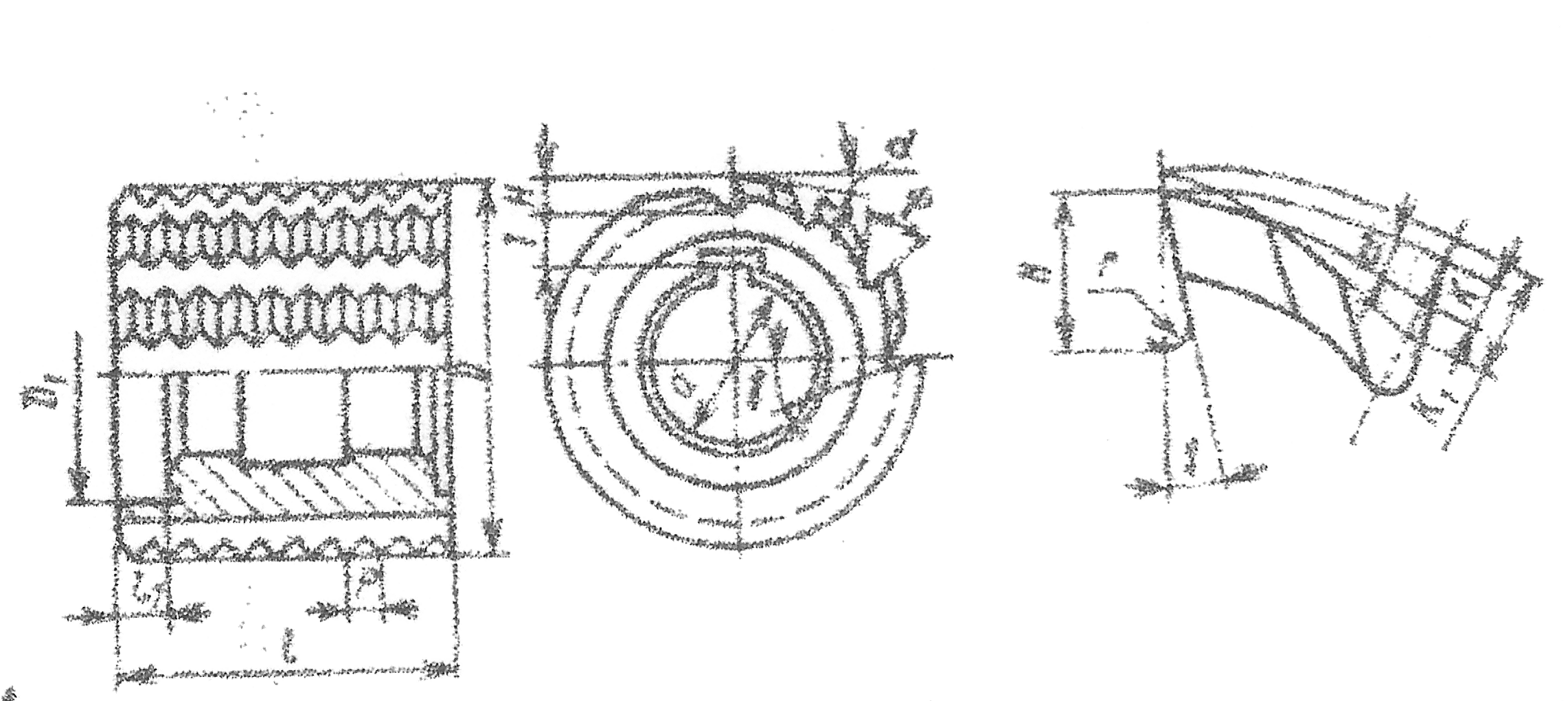

Рис. Цилиндрическая гребенчатая резьбовая фреза.

Такие

фрезы имеют две разновидности: дисковые

и цилиндрические

гребенчатые.

Дисковые фрезы служат для нарезания

резьбы с крупным шагом и большой длины,

в частности, трапецеидальных резьб и

червяков. Цилиндрические гребенчатые

фрезы применяют в основном для нарезания

остроугольных коротких резьб, т.е.

крепежных. Метод фрезерования резьбы

гребенчатыми фрезами достаточно

эффективен в серийном и массовом

производстве вследствие высокой

производительности. Процесс осуществляется

на специальных резьбофрезерных станках.

Ось фрезы устанавливается параллельно

оси заготовки. Обрабатываемая деталь

совершает винтовое движение – за один

оборот она перемещается вдоль оси на

один шаг резьбы. Фреза вращается с

определенной скоростью резания и имеет

радиальное перемещение для врезания в

заготовку на глубину профиля. Это

движение производится примерно за 1/4

оборота заготовки. Таким образом, для

полного нарезания резьбы заготовка

совершает 1,25 оборота. Гребенчатые фрезы

делают из быстрорежущей стали и твердого

сплава, поэтому частота их вращения

определяется из допустимой скорости

резания. Для быстрорежущих фрез V

= 25 – 30 м/мин, для твердосплавных V=

60 – 120 м/мин. Подача на зуб фрезы принимается

от 0,03 до 0,15 мм с учетом обрабатываемого

материала и качества нарезаемой резьбы.

Гребенчатыми фрезами нарезают наружные

и внутренние резьбы. Фрезы бывают

насадные и концевые с коническим

хвостовиком. Насадные делают диаметром

D

= 32 – 100 мм, концевые D

= 10 – 32мм. На (рис.4) показана гребенчатая

резьбовая фреза. Основными элементами

ее являются: наружный диаметр, диаметр

отверстия под оправку, длина фрезы,

число зубьев, форма и размеры канавок,

геометрия режущих зубьев. Диаметр фрезы

определяется так же, как и для других

типов цилиндрических фрез. Расчетные

наружные диаметры фрезы и соответствующие

диаметры оправки округляются и подчиняются

нормальному ряду. Длина фрезы на 2 – 3

шага больше длины резьбы на детали и на

1,25·Р

длина увеличивается за счет осевого

перемещения детали для полного ее

нарезания. Кроме того, на обеих или на

одной стороне удаляются неполные витки.

Стандартные длины фрез: для насадных

16 – 100 мм, для концевых 10 – 50 мм.

Зубья

фрез затылованы. Число торцовых зубьев

(гребенок)

![]() .

Гребенчатые фрезы проектируются с

прямыми и винтовыми стружечными

канавками, имеющими угол наклона ω

= 5 – 15°. Винтовые канавки повышают

плавность фрезерования, но в этом случае

на боковых режущих кромках создаются

разные передние углы. С одной стороны

зуба он положительный, с другой –

отрицательный. Условия резания от этого

несколько ухудшаются. Угол впадины φ =

30 – 45°. Такой угол необходим для того,

чтобы обеспечить достаточный объем

канавки для размещения стружки и улучшить

условия для выхода шлифовального круга

при затыловании. Фрезы затачиваются с

разным передним углом в зависимости от

обрабатываемого материала. При обработке

твердых сталей и хрупких сплавов γ

= 0, для сталей средней твердости и

титановых сплавов γ

= 3 – 5°, для мягких сталей и легких цветных

металлов γ

= 10 – 15°. Задний угол зубьев принимается

равным 8 – 12°, и создается он затылованием.

Наличие положительного переднего и

заднего углов вызывает искажение

профиля. Поэтому для фрезерования более

точной резьбы профиль зубьев фрезы

необходимо корректировать так же, как

для дисковых фасонных фрез. Гребенчатые

резьбовые фрезы выполняют из быстрорежущей

стали и твердых сплавов. Рабочую часть

фрез малого диаметра изготовляют из

твердого сплава монолитной. Фрезы

большого диаметра оснащают твердосплавными

гребенками, которые напаиваются или же

имеют механическое крепление в корпусе.

.

Гребенчатые фрезы проектируются с

прямыми и винтовыми стружечными

канавками, имеющими угол наклона ω

= 5 – 15°. Винтовые канавки повышают

плавность фрезерования, но в этом случае

на боковых режущих кромках создаются

разные передние углы. С одной стороны

зуба он положительный, с другой –

отрицательный. Условия резания от этого

несколько ухудшаются. Угол впадины φ =

30 – 45°. Такой угол необходим для того,

чтобы обеспечить достаточный объем

канавки для размещения стружки и улучшить

условия для выхода шлифовального круга

при затыловании. Фрезы затачиваются с

разным передним углом в зависимости от

обрабатываемого материала. При обработке

твердых сталей и хрупких сплавов γ

= 0, для сталей средней твердости и

титановых сплавов γ

= 3 – 5°, для мягких сталей и легких цветных

металлов γ

= 10 – 15°. Задний угол зубьев принимается

равным 8 – 12°, и создается он затылованием.

Наличие положительного переднего и

заднего углов вызывает искажение

профиля. Поэтому для фрезерования более

точной резьбы профиль зубьев фрезы

необходимо корректировать так же, как

для дисковых фасонных фрез. Гребенчатые

резьбовые фрезы выполняют из быстрорежущей

стали и твердых сплавов. Рабочую часть

фрез малого диаметра изготовляют из

твердого сплава монолитной. Фрезы

большого диаметра оснащают твердосплавными

гребенками, которые напаиваются или же

имеют механическое крепление в корпусе.