- •К.Т.Н., доцент Битюков р.Н.

- •Введение

- •Общие понятия

- •Классификация инструментов

- •Виды инструментов

- •1. Основные сведения о режущих инструментах

- •1.1. Основные части и конструктивные элементы режущих инструментов

- •1.2. Способы крепления режущих инструментов на станках

- •2. Резцы

- •2.1. Особенности конструкции резцов различных типов

- •2.3. Способы стружкозавивания и стружколомания при конструировании токарных резцов

- •2.4. Фасонные резцы

- •3. Протяжки

- •3.1. Назначение, основные типы и области применения протяжек

- •3.2. Протяжки для обработки отверстий

- •3.3. Формы и размеры зубьев и стружечных канавок. Геометрические параметры зубьев. Проверочные расчеты при проектировании внутренних протяжек.

- •3.5. Особенности конструкций протяжек для обработки наружных поверхностей

- •3.6. Использование твердых сплавов для оснащения протяжек

- •Внутренних протяжек:

- •4. Сверла

- •4.1. Перовые сверла

- •4.2. Спиральные сверла

- •4.3. Недостатки геометрии спиральных сверл и способы ее улучшения при заточке

- •4.4. Особенности конструкций твердосплавных сверл

- •4.5. Сверла для сверления глубоких отверстий

- •5. Зенкеры

- •5.1. Цилиндрические зенкеры

- •И зенкеры № 1 и 2

- •Охлаждением; д - комбинированный зенкер-сверло

- •5.2. Зенковки

- •6. Развертки

- •6.1. Развертки цилиндрические. Конструктивные и геометрические параметры

- •(Гост 7722-77)

- •6.2. Особенности конструкций других типов разверток

- •Концевые цилиндрические фрезы

- •Торцовые фрезы

- •Дисковые фасонные фрезы

- •Инструменты для изготовления резьбы

- •Резьбовые резцы и гребенки

- •Метчики

- •Резьбонарезные головки.

- •Резьбонарезные фрезы

- •Зуборезный инструмент дисковые модульные фрезы

- •Пальцевые модульные фрезы

- •Фасонные зуборезные специальные инструменты

- •Червячные зуборезные фрезы

- •Червячные фрезы для обработки цилиндрических зубчатых колес с эвольвентным профилем

- •Зуборезные гребенки

- •Долбяки

- •Резцы и резцовые головки для нарезания конических колес

- •Накатники для зубчатых деталей, работающие по методу обкатки

- •Образование резьбовых поверхностей

- •Приложение 1. Инструментальные материалы и их рациональное применение

- •1.1. Требования, предъявляемые к инструментальным материалам

- •1.2. Инструментальные стали

- •1.3. Твердые сплавы

- •1.4. Режущая керамика

- •1.5. Сверхтвердые синтетические поликристаллические инструментальные материалы (пстм)

- •1.6. Абразивные материалы и инструменты абразивные материалы

- •Литература Основная литература

- •Дополнительная литература.

- •Методические указания

- •Тесты по дисциплине «Режущий инструмент»

- •Вопрос 1

- •Вопрос 2

- •Вопрос 16

- •Вопрос 17

- •Вопрос 18

- •Вопрос 31

- •Вопрос 32

- •Вопрос 33

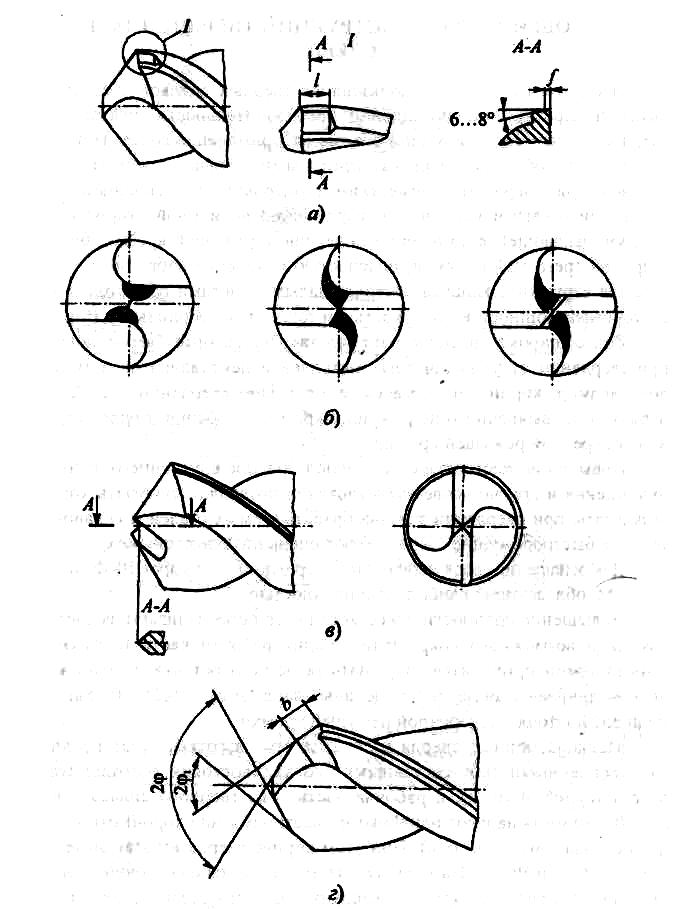

4.3. Недостатки геометрии спиральных сверл и способы ее улучшения при заточке

К числу основных недостатков геометрии стандартных спиральных сверл, снижающих их стойкость и производительность, можно отнести:

наличие нулевых задних углов на вспомогательных режущих кромках;

отрицательные значения передних углов на поперечной режущей кромке;

большие передние углы на периферийных участках главных режущих кромок.

Для уменьшения влияния этих недостатков на практике широко пользуются следующими способами.

Делают подточку ленточки путем создания на вспомогательных кромках задних углов αi = 6...8° с оставлением небольшой фаски шири ной f = 0,3...0,1 мм на длине l = (0,1...0,2)d, чтобы не ухудшить направ ление сверла в отверстии (рис. 4.9, а). Благодаря этому снижается сила трения на ленточках, а при сверлении сталей на них предотвращается нали пание мелкой стружки, что приводит к повышению стойкости инструмента.

Применяют различные способы подточки поперечной режущей кромки, снижающие осевую составляющую силы резания, улучшающие условия засверливания и увеличивающие производительность процесса сверления за счет увеличения подачи. Некоторые способы подточки представлены на рис. 4.9, б. Они связаны с уменьшением либо длины этой кромки, либо отрицательных значений передних углов. При сверле нии углеродистых сталей повышенной твердости и высоколегированных сталей рекомендуется подточка по передним поверхностям полукромок с оставлением фаски и центра сверла. Рекомендуемое отдельными автора ми перерезание поперечной кромки с образованием новых полукромок приводит к ослаблению и разрушению центра сверла (рис. 4.9, в). Оно применимо лишь при сверлении чугунов и обеспечивает снижение осевой силы до 50 %. За счет этого возможно значительное увеличение подачи.

Применяется заточка под двойными углами при вершине сверла (рис. 4.9, г). При этом 2φ = 116°, а 2φ1 = 70...90°, с шириной дополни тельной заточки по уголкам b = (0,1... 0,2)d. Благодаря этому уменьшает ся износ наиболее уязвимых периферийных участков режущих кромок сверла, где скорость резания наибольшая, а передние углы меньше на 1...8°. При этом за счет уменьшения угла ф увеличивается ширина и, со ответственно, уменьшается толщина срезаемой стружки, улучшается теплоотвод. В итоге в сочетании с подточкой поперечной режущей кромки двойная заточка обеспечивает при сверлении конструкционных сталей повышение стойкости сверл в 3...4 раза.

На практике применяются и другие способы дополнительной заточки режущей части сверл, используемой с целью повышения их стойкости.

Рис. 4.9. Способы улучшения геометрии спиральных сверл путем заточки:

а - подточка ленточки; б, в - подточка поперечной кромки; г — заточка с двойным углом при вершине

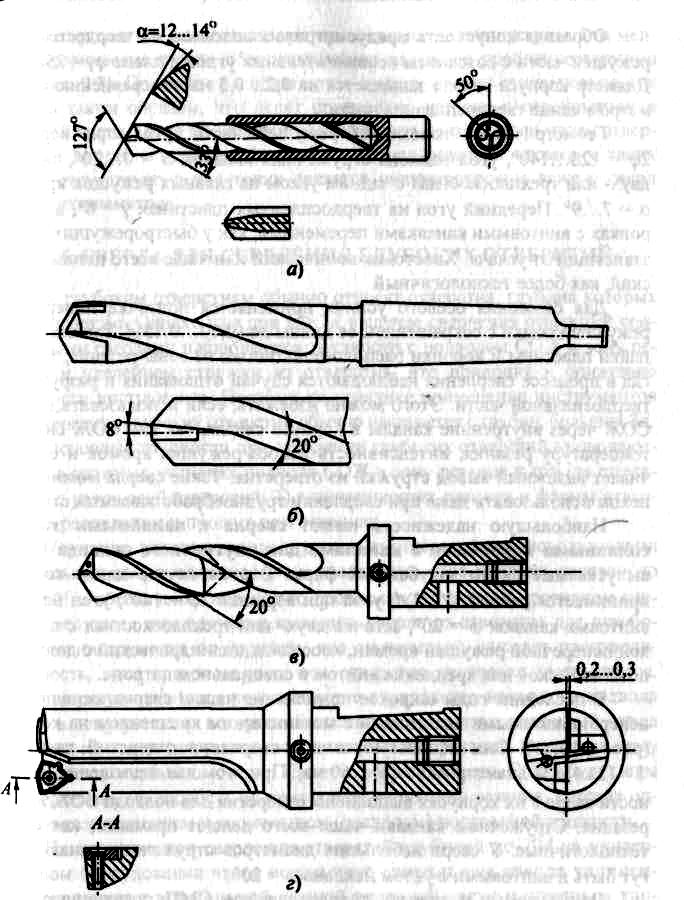

4.4. Особенности конструкций твердосплавных сверл

Несмотря на то, что использование твердых сплавов обеспечивает двух-, четырехкратное повышение производительности, удельный вес твердосплавных сверл в общем объеме их применения составляет не более 10 %. Это объясняется неблагоприятными условиями работы твердых сплавов при сверлении: нежестким (консольным) креплением сверл; большими осевыми нагрузками; переменной величиной скорости резания, уменьшающейся до нуля на поперечной режущей кромке; большой шириной срезаемой стружки; опасностью появления вибраций и пакетирования стружки в канавках сверла; малыми числами оборотов и недостаточными мощностью, жесткостью и точностью сверлильных станков.

Более широкое распространение твердосплавные сверла получили при сверлении чугунов, цветных металлов и неметаллических материалов (мрамор, кирпич, пластмассы и т.п.). При сверлении сталей часто наблюдается выкрашивание режущих кромок, особенно в виде разрушения поперечной режущей кромки.

Повышение жесткости сверл, использование внутреннего напорного охлаждения и другие усовершенствования позволяют получать хорошие результаты при сверлении труднообрабатываемых сталей и сплавов, т.е. там, где быстрорежущие сверла имеют очень низкую стойкость.

Для оснащения сверл используют твердые сплавы марок ВК8, ВК10-М, ВК15-М, обладающие наибольшей прочностью.

Повышение прочности и жесткости сверл обеспечивают за счет максимально возможного сокращения длины рабочей части инструмента, хотя при этом приходится сокращать запас на переточку. С этой же целью увеличивают диаметр сердцевины сверл до d0 = (0,25...0,35)d и выполнить подточку поперечной режущей кромки.

Мелкоразмерные сверла d = 2...6 мм изготавливают цельными твердосплавными или составными, когда хвостовик изготавливается из стали (рис. 4.10, а), а рабочая часть - из твердого сплава. Сверла d = 10...30 мм оснащают напайными пластинами или коронками из твердого сплава (рис. 4.10, б, в). При этом корпус сверла изготавливается из стали 9ХС или Р6М5. На корпусах таких сверл направляющие ленточки обычно не делают, так как при высоких скоростях резания, допускаемых твердым сплавом, они быстро выходят из строя и не выполняют роли направляющих сверла.

Рис. 4.10. Твердосплавные сверла: а - цельные; б - с напайными пластинами; в - с коронками; г - с механическим креплением СМП

Обратная конусность предусматривается только на твердосплавной режущей части с созданием вспомогательных углов в плане φ1 = 25...30'. Диаметр корпуса сверла занижается на 0,2...0,3 мм по сравнению с диаметром конца твердосплавной части.

Геометрические параметры режущей части: угол при вершине 2 φ = 120... 140°, угол наклона стружечных канавок ω = 0...200, заточка двух- или трехплоскостная с задним углом на главных режущих кромках α = 7...9°. Передний угол на твердосплавных пластинах γ = 8°, а на коронках с винтовыми канавками переменный, как у быстрорежущих сверл, зависящий от угла со. Хвостовик конический или чаще всего цилиндрический, как более технологичный.

Для снижения осевого усилия применяется подточка поперечной режущей кромки с сокращением ее длины до (0,10...0,15)d. Так как место пайки пластины и коронки расположено близко от зоны резания, то иногда в процессе сверления наблюдаются случаи отпаивания и разрушения твердосплавной части. Этого можно избежать, если использовать подачу СОЖ через внутренние каналы в корпусе сверла, так как СОЖ снижает температуру резания, интенсивность износа режущих кромок и обеспечивает надежный вывод стружки из отверстия. Такие сверла можно с успехом использовать даже при сверлении труднообрабатываемых сталей.

Наибольшую надежность имеют сверла с напайными твердосплавными коронками и каналами для внутреннего подвода СОЖ, выпускаемые рядом зарубежных фирм. В этом случае длина коронок принимается равной (1...2)d угол при вершине 2 φ = 140°, угол наклона винтовых канавок с ω = 20°, заточка двух- или трехплоскостная с подточкой поперечной режущей кромки, хвостовик цилиндрический с допуском по h6 и лыской для крепления винтом в специальном патроне.

В последние годы широкое применение нашли сверла, оснащенные неперетачиваемыми пластинами с механическим креплением на корпусе (рис. 4.10, г). Они используются для сверления отверстий глубиной L = (3…4)d и диаметром d = 20...60 мм. При этом для повышения надежности сверл в их корпусах выполнены отверстия для подвода СОЖ в зону резания. Стружечные канавки чаще всего делают прямыми, как более технологичные. У сверл небольших диаметров стружечные канавки могут быть и винтовыми с углом .наклона ω = 20°.

Применяемые в сверлах твердосплавные СМП позитивного типа с α > 0 в форме параллелограмма, ромба, прямоугольника или неправильного треугольника с шестью режущими кромками и центральным отверстием конической формы для крепления винтом. Вдоль режущих кромок на пластинках при прессовании делают уступы или мелкие сферические лунки, обеспечивающие надежное дробление стружки (см. рис. 2.8). Пластины располагаются с обеих сторон относительно оси сверла таким образом, что делят припуск по ширине с перекрытием в средней части. Одна из пластин обрабатывает центральную часть отверстия, а другая - периферийную. Поперечная режущая кромка у таких сверл отсутствует, а хвостовик делается цилиндрическим даже у сверл больших диаметров.