- •К.Т.Н., доцент Битюков р.Н.

- •Введение

- •Общие понятия

- •Классификация инструментов

- •Виды инструментов

- •1. Основные сведения о режущих инструментах

- •1.1. Основные части и конструктивные элементы режущих инструментов

- •1.2. Способы крепления режущих инструментов на станках

- •2. Резцы

- •2.1. Особенности конструкции резцов различных типов

- •2.3. Способы стружкозавивания и стружколомания при конструировании токарных резцов

- •2.4. Фасонные резцы

- •3. Протяжки

- •3.1. Назначение, основные типы и области применения протяжек

- •3.2. Протяжки для обработки отверстий

- •3.3. Формы и размеры зубьев и стружечных канавок. Геометрические параметры зубьев. Проверочные расчеты при проектировании внутренних протяжек.

- •3.5. Особенности конструкций протяжек для обработки наружных поверхностей

- •3.6. Использование твердых сплавов для оснащения протяжек

- •Внутренних протяжек:

- •4. Сверла

- •4.1. Перовые сверла

- •4.2. Спиральные сверла

- •4.3. Недостатки геометрии спиральных сверл и способы ее улучшения при заточке

- •4.4. Особенности конструкций твердосплавных сверл

- •4.5. Сверла для сверления глубоких отверстий

- •5. Зенкеры

- •5.1. Цилиндрические зенкеры

- •И зенкеры № 1 и 2

- •Охлаждением; д - комбинированный зенкер-сверло

- •5.2. Зенковки

- •6. Развертки

- •6.1. Развертки цилиндрические. Конструктивные и геометрические параметры

- •(Гост 7722-77)

- •6.2. Особенности конструкций других типов разверток

- •Концевые цилиндрические фрезы

- •Торцовые фрезы

- •Дисковые фасонные фрезы

- •Инструменты для изготовления резьбы

- •Резьбовые резцы и гребенки

- •Метчики

- •Резьбонарезные головки.

- •Резьбонарезные фрезы

- •Зуборезный инструмент дисковые модульные фрезы

- •Пальцевые модульные фрезы

- •Фасонные зуборезные специальные инструменты

- •Червячные зуборезные фрезы

- •Червячные фрезы для обработки цилиндрических зубчатых колес с эвольвентным профилем

- •Зуборезные гребенки

- •Долбяки

- •Резцы и резцовые головки для нарезания конических колес

- •Накатники для зубчатых деталей, работающие по методу обкатки

- •Образование резьбовых поверхностей

- •Приложение 1. Инструментальные материалы и их рациональное применение

- •1.1. Требования, предъявляемые к инструментальным материалам

- •1.2. Инструментальные стали

- •1.3. Твердые сплавы

- •1.4. Режущая керамика

- •1.5. Сверхтвердые синтетические поликристаллические инструментальные материалы (пстм)

- •1.6. Абразивные материалы и инструменты абразивные материалы

- •Литература Основная литература

- •Дополнительная литература.

- •Методические указания

- •Тесты по дисциплине «Режущий инструмент»

- •Вопрос 1

- •Вопрос 2

- •Вопрос 16

- •Вопрос 17

- •Вопрос 18

- •Вопрос 31

- •Вопрос 32

- •Вопрос 33

3.6. Использование твердых сплавов для оснащения протяжек

Условия работы зубьев протяжек неблагоприятны для оснащения их твердыми сплавами, так как они снимают тонкие и широкие стружки и работают при низких скоростях резания. Это вызывает колебание силы протягивания и может привести к разрушению твердого сплава. Кроме того, применение твердых сплавов значительно повышает стоимость протяжек и ограничивается сложностью их изготовления. В то же время использование твердых сплавов позволяет в несколько раз повысить стойкость протяжек, особенно при обработке чугунов, высоколегированных сталей и сплавов, а также точность и качество обработанной поверхности.

Твердыми сплавами оснащают в первую очередь наиболее простые по конструкции внутренние протяжки (шпоночные, шлицевые, круглые) и секции (плоские, пазовые, фасонные и др.) наружных протяжек.

В конструкциях внутренних протяжек в последнее время широкое применение нашло использование твердого сплава для выглаживания (пластического деформирования) микронеровностей обработанной поверхности. В этих случаях применяют комбинированные режуще-выглаживающие протяжки, у которых после калибрующих зубьев устанавливают выглаживающие зубья из твердого сплава в виде колеи или блоков. Выглаживающие зубья по форме двухсторонние конические с цилиндрическим пояском посередине или сферические (рис. 3.19, а). Число таких зубьев берется в пределах от 2 до 5 в зависимости от требуемых точности и шероховатости обработанного отверстия. Припуск на диаметр, т.е. общий натяг на зубья, небольшой и равен 0,03...0,20 мм. Он распределяется между зубьями равномерно с уменьшением к концу протяжки. Диаметр последнего выглаживающего зуба принимается равным максимально возможному размеру обработанного отверстия.

При обработке стальных заготовок применение выглаживающих зубьев позволяет достигать точности JT8, JT9 и шероховатости поверхности Ra – 0,16.. .0,63.

Для обработки заготовок типа втулок используют твердосплавные деформирующие протяжки - дорны. Они состоят из рабочих элементов в форме колец, которые крепятся на цилиндрическом стальном стержне. Радиальная поверхность кольца представляет два усеченных конуса с цилиндрическим пояском посередине, подобно выглаживающим кольцам (рис. 3.19, а). Число колец от 4 до 10 с большими натягами, достигающими 1 мм на каждое кольцо. Такие протяжки позволяют не только повысить точность отверстий, но и увеличить их диаметр до требуемой величины без снятия стружки. Шероховатость обработанной поверхности при этом достигает Ra 0,16...0,08.

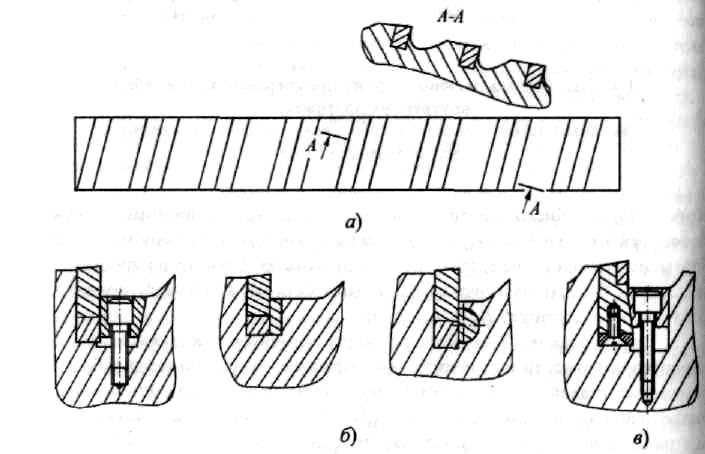

Рис. 3.19. Выглаживающие и режущие твердосплавные зубья

Внутренних протяжек:

а - выглаживающие кольца и блоки; 6 - режущие цельные и напайные твердосплавные кольца

Твердые сплавы в качестве режущих элементов с целью повышения производительности и стойкости при обработке чугунов и труднообрабатываемых сталей используются у внутренних протяжек в виде цельных колец или с напайными пластинами (рис. 3.19, б). Кольца устанавливаются на стальной державке протяжки и закрепляются гайками. При этом сменные кольца смешают относительно друг друга путем поворота вокруг оси таким образом, чтобы промежутки между пластинами играли роль стружкоделительных канавок.

Условия работы твердосплавных режущих элементов у протяжек для обработки наружных поверхностей по сравнению с внутренним протяжками более благоприятны как с точки зрения степени деформирования срезаемого слоя, так и свободного удаления стружки из зоны резания. В конструкциях сборных протяжек можно применять распределение припуска по секциям с учетом более высокой надежности работы твердо сплавных режущих зубьев и благоприятных условий их переточки и за мены при выкрашивании режущих кромок.

В зависимости от способа соединения режущей твердосплавной части с корпусом различают два вида: разъемное и неразъемное.

Неразъемное соединение корпуса с пластинами твердого сплава осуществляется посредством пайки (рис. 3.20, а). Его достоинством явля ется простота конструкции. Недостатки: невозможность замены пластинок при выкрашивании и поломке; ухудшение условий заполнения впадины зуба стружкой после переточек; наличие остаточных напряжений i пластинах при пайке.

Рис. 3.20. Режущие твердосплавные зубья наружных протяжек:

а - протяжка с напайными твердосплавными пластинами;

6 - механическое крепление твердосплавных пластин клином и штифтом;

в - механическое крепление ножей с твердосплавными пластинами

Устранение этих недостатков достигается путем осуществления разъемного соединения пластин твердого сплава с корпусом, т.е. механическим креплением пластин с помощью винтов, штифтов, клиньев и т.п. Из множества вариантов такого крепления твердосплавных пластин с корпусом протяжки можно отметить как наиболее удачные крепления клиньями или штифтами с лысками (рис. 3.20, б), обеспечивающие хорошие условия для размещения стружки в канавке, возможность регулирования по высоте зубьев с помощью подкладок и надежное крепление пластин. При этом исключаются внутренние напряжения в пластинах, характерные для напайных пластин.

Хорошие условия для регулирования и замены режущих зубьев имеет конструкция протяжки со вставными ножами, показанная на рис. 2.20, в, которая обеспечивает возможности:

раздельного затачивания ножей с последующей точной сборкой;

быстрой замены ножей без снятия протяжки со станка;

крепления твердосплавных пластин на ножах способами пайки или механического крепления;

регулирования размеров зубьев по высоте вне станка. При этом из-за необходимости размещения элементов крепления несколько увеличиваются размеры протяжки.