4 шпоры печать

.docx1. Качество продукции и конкурентоспособность. Качество продукции — это критическая оценка потребителем степени соответствия ее свойств, показателей качества, индивидуальным и общественным ожиданиям, обязательным нормам в соответствии с ее назначением. Факторы, влияющие на качество продукции: Общественные ожидания, субъективные настроения потребителей; Качество проекта (совершенство конструкции); Качество исполнения (совершенство технологий); Уровень конкурентности рынка. Основная цель контроля качества — гарантировать, что продукция (услуга, процесс) соответствуют конкретным требованиям и являются надежными, удовлетворительными и устойчивыми в финансовом отношении. Конкурентоспособность товара — способность продукции быть более привлекательной для покупателя по сравнению с другими изделиями аналогичного вида и назначения, благодаря лучшему соответствию своих качественных и стоимостных характеристик к требованиям данного рынка и потребительским оценкам. Конкурентоспособность предприятия – это его свойство, характеризующееся степенью реального или потенциального удовлетворения им конкретной потребности по сравнению с аналогичными объектами, представленными на данном рынке.

|

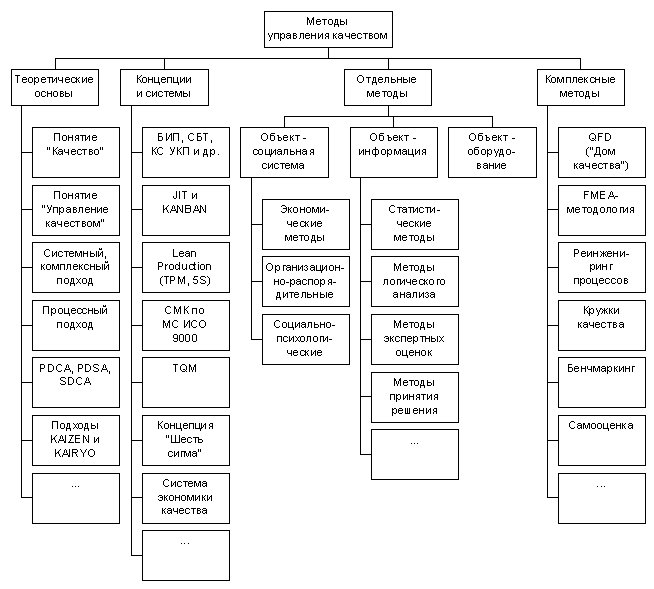

2. Методы управления качеством. К методам управления качеством, которые еще называются инструментами менеджмента качества, относятся так называемые "семь японских инструментов качества": Лист сбора данных; гистограмма; Потоковая диаграмма; Схема Исикава (причинно-следственная диаграмма); Диаграмма Парето; Диаграмма корреляции (рассеивания); Контрольная карта Шухарта. Лист сбора данных (ЛСД) предназначен для регистрации возникающих событий, т.е. для сбора данных для последующего анализа. Внешне ЛСД представляет собой таблицу, заполнение которой сводится к простому добавлению в соответствующую ячейку вертикального штриха при наступлении того или иного события. Гистограмма - это диаграмма в виде столбцов, на которой графически показано изменение какой-либо величины с учетом частоты распределения. Потоковая диаграмма - графическое отображение последовательности операций в рамках отдельного процесса, с указанием альтернативных путей развития событий в случае выполнения или невыполнения определенных условий. Схема Исикава (причинно-следственная диаграмма) позволяет формализовать и структурировать причины возникновения того или иного события, например, - появления несоответствия, а также устанавливать причинно-следственные связи. Диаграмма Парето, или ABC-анализ, позволяет выявить основные причины, оказывающие наибольшее влияние на возникновение той или иной ситуации. Принцип Парето гласит, что 20% причин порождает 80% следствий. Другими словами, из всех возможных причин всего лишь 20% являются особенно значимыми, так как они влияют на результаты, которые составляют 80% от всего количества. Диаграмма корреляции (диаграмма рассеивания) - графическое отображение отношения между переменными величинами, связанными между собой. Эта диаграмма призвана обнаружить принцип, по которому изменяется условно зависимая переменная величина при изменении значения независимой переменной. Контрольная карта Шухарта служит для наблюдения за протеканием процесса и для выявления отклонений от нормального хода событий. Для построения оптимальной контрольной карты необходим предварительный сбор достаточно большого количества данных (замеров), выполненных в ходе процесса, а также соответствующая обработка этих данных. |

3. Виды и методы контроля качества. Контроль – это процесс определения и оценки информации об отклонениях действительных значений от заданных или их совпадении и результатах анализа. Контролировать можно цели (цель/цель), ход выполнения плана (цель/будет), прогнозы (будет/будет), развитие процесса (будет/есть). Контролем качества продукции занимается ОТК (входной, промежуточный, окончательный). Виды контроля различают: 1. По принадлежности субъекта контроля к предприятию: внутренний; внешний; 2. По основанию для проведения контроля: добровольный; по закону; по Уставу. 3. По объекту контроля: контроль за процессами; контроль за решениями; контроль за объектами; контроль за результатами. 4. По регулярности: системный; нерегулярный; специальный. Методы: 1. Самопроверка или самоконтроль – персональная проверка и контроль оператором с применением методов, установленных технологической картой на операцию, а также с использованием предусмотренных измерительных средств с соблюдением заданной периодичности проверки. 2. Ревизия (проверка) – проверка, осуществляемая контролером, которая должна соответствовать содержанию карты контроля технологического процесса. |

4. Управление затратами на качество. Сначала блаблабла про то, что затраты на качество откупаются. Методы анализа затрат на качество применяются с целью экономической эффективности обеспечения качества. 1. Функционально-стоимостный анализ (ФСА)-соответствие значимости функций и затрат; соответствие реального параметра требуемому, предполагающее определение количественных параметров, способных однозначно характеризовать степень выполнения (или невыполнения) этих функций и тд 2. FMEA-анализ не анализирует прямо экономические показатели, в том числе затраты на недостаточное качество, но он позволяет выявить критические дефекты, влияющие на удовлетворенность потребителя и корректировать их. 3. Метод QualityFunctionDeployment (QFD) – развертывание функций качества. Это экспертный метод, использующий табличный способ представления данных, «домиков качества». 4. Бенчмаркинг. 5. Just-In-Time - отказ от производства продукции крупными партиями. Взамен этого создается непрерывно-поточное предметное производство. При этом снабжение производственных цехов и участков осуществляется столь малыми партиями, что, по-существу, превращается в поштучное. 6. «Стандарт-костс» - Нормативный метод учета готовой продукции. При нормативном методе учета готовой продукции, готовая продукция оценивается не исходя из фактической себестоимости, а исходя из предварительно рассчитанной нормативной себестоимости, включая затраты на качество. 7. Система «директ-костинг» предполагает оценку расходов, непосредственно связанных с производительностью и поддающихся контролю. |

5. Удовлетворение потребителей как результат управления качеством. Принцип 1. Ориентация организации на потребителя, т. е. на удовлетворение его потребностей и интересов. Организация зависит от своих потребителей: заказчиков, покупателей, клиентов. Она должна удовлетворять не только текущие, но и будущие потребности потребителей, т. е. выполнять не только их требования, но и стремиться превзойти их ожидания в отношении качества товара. Не ограничиваться простым удовлетворением формальных требований клиента, зафиксированных в договоре, а пытаться предугадать невысказанные желания клиентов и постараться удовлетворить их. Подходить к каждому потенциальному клиенту индивидуально. Можно полагать, что в этом заключается одна из причин так называемого японского экономического чуда.

|

6.Управление технологическими системами и технологической подготовкой производства при обеспечении качества продукции на производстве. Технологическая система - понимают совокупность функционально взаимосвязанных средств технолог оснащения, предметов производства и исполнителей, предназначенных для выполнения в регламентируемых условиях производства заданных технологических процессов или операций в соответствии с требованиями нормативно-технической документации. Высшей формой развития ТС являются гибкие производственные системы. Рассматривают четыре уровня ТС:

Принципы управления: - принцип малооперационности; - принцип композиционного проектирования изделий (параллельной разработки изделий и технологии производства); - принципы обеспечения надежности ТС; - принцип управления совмещенной технологией. Технологическая подготовка производства– совокупность взаимосвязанных процессов, обеспечивающих технологическую готовность предприятий к выпуску изделий заданного уровня качества при установленных сроках, объеме выпуска и затратах. Основные функции ТПП:

Существуют три подхода к решению задач подготовки производства:

|

7.Эффективность технических систем эксплуатации и методы обеспечения безопасности. Достижение полезных результатов при использовании изделий в конкретной эксплуатационной ситуации с учетом эксплуатационных затрат называют эффективностью использования изделий (или эффективностью технических систем). Показатели эффективности классифицируют по принципу определения эффекта и по принципу вида отношения между эффектом и затратами: Ц = Э/С. Расчет затрат производится по МЭК 300—3—3. В ряде случаев приходится учитывать наличие двух видов эффектов: полезных (повышение коэффициента полезного действия) и побочных или вредных (образование температурных деформаций, шума, коррозии). Эффективность систем зависит от ряда показателей или параметров, основными из которых являются стоимость разработки, изготовления и эксплуатации изделия, качество функционирования, мощность потребляемой энергии, масса, габариты и др. Методы обеспечения безотказности: 1. Параметрические методы - основаны на теории вероятностей и математической статистике. На их базе позже установлена статистическая природа коэффициентов запаса прочности (работоспособности) и сформулировано понятие отказа как превышения нагрузки над прочностью. 2. Структурные методы - резервирование, которое позволяет уменьшить вероятность отказов на несколько порядков. Применяют постоянное резервирование с нагруженным резервом и резервирование замещением с ненагруженным резервом. 3. Подходы к планированию технического обслуживания систем - Основное внимание уделяется вычислению наработки при различных заданных моделях динамики определяющих параметров. Информация о параметрах этого распределения позволяет планировать мероприятия по восстановлению для серии идентичных систем, т. е. планировать техническое обслуживание по некоторым нормативным показателям.

|

8.Понятие и сущность управления процессом. Процесс - совокупность взаимосвязанных или взаимодействующих видов деятельности, которые преобразуют входы в выходы. Для более глубокого понимания процессного подхода необходимо применять цикл Деминга-Шухарта «Plan — Do — Check — Act» (PDCA). Это «планирование — осуществление — проверка — действие». Использование этого цикла позволяет на практике реализовать непрерывное улучшение процессов, направленное на повышение эффективности работы организации. |

9. Требования процессного подхода к управлению В соответствии со стандартом 9001 необходимым условием результативного функционирования организации является определение и управление многочисленными взаимосвязанными и взаимодействующими процессами. Основными преимуществами процессного управления являются:

Требования к реализации процессного подхода: Определение необходимых процессов; Определение входов и выходов процессов; Планирование и обеспечение необходимыми ресурсами; Определение необходимой степени документированности и документирование процессов; Осуществление мониторинга, оценки и анализа процессов; Проведение КД и ПД по результатам анализа процессов; Управление процессами а аутсорсинге. К условным недостаткам процессного подхода можно отнести: сложность реализации; потребность специального обучения и освоения навыков. |

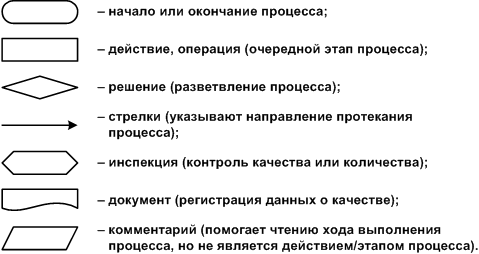

10. Основные методологии описания процессов.

1. Текстовой 2. Блок-схемой 3. Картой процесса 4. Визуальное описание процедур

|

11.Анализ процессов с целью улучшения. Действия по улучшению процессов нужно выполнять в такой последовательности: 1 Выявить все процессы организации. 2 Выделить из них ключевые. 3 Произвести оценку состояния ключевых процессов и выбрать те, которые нуждаются в улучшении, либо установить задачи улучшения для всех процессов. 4 Предложить стратегию и методы улучшения каждого выбранного для улучшения процесса, разработать проект улучшения с указанием исполнителей, ресурсов, сроков, способов оценки результатов и реализовать его. 5 Организовать менеджмент процессов с целью оценки эффективности улучшения, придания ему непрерывного характера, закрепления результатов, распространения опыта улучшений на все процессы организации. Алгоритм анализа процессов СМК: 1. Цель процесса 2. Потребитель процесса и его требования 3. Результат (выход) процесса и его показатели 4. Факторы и показатели риска процесса 5.Другие заинтересованные стороны и их требования. |

12. Документальное регламентирование процессов. Показатели процесса. Разработка документального обеспечения процессов организации: 1 Выбор процессов, подлежащих описанию. 2 Разработка системы идентификации и описания процессов. 3. Создание документированных описаний процессов. Описание процесса может быть оформлено в виде: документированной процедуры (ДП), стандарта предприятия (СТП), регламента выполнения процесса (РВП), положения о подразделении (ПП), инструкции процесса (ИП), должностной и технологической инструкции, блок-схемы процесса, таблицы (карты) процесса. Показатели процесса. 1. Показатели затрат ресурсов: Затраты времени (цикл, длительность, производительность, скорость выполнения заказов). Затраты материальные (расходы средств, материалов, бюджеты подразделений, дебиторская задолженность, кредиторская задолженность). 2. Затраты на качество (предупреждение; отбраковка; исправление, замену и возврат брака; затраты на обучение персонала ). 3. Эффективность использования ресурсов на единицу продукции (коэффициент использования оборудования, ресурсов, сырья, материалов, времени на проведение единицы работ или услуг). Показатели продукта. 1. Функциональные показатели (количество функций, полнота функций продукта, диапазон параметров, сравнение с мировыми образцами продукта (услуги), количество выполненных полностью пунктов требований клиента). 2. Надежностные характеристики (гарантии срока, гарантии сервиса, количество дефектов (ошибок). 3.Показатели безопасности (экологические показатели (ISO 14001). 4. Наличие дополнительных услуг (пакетные закупки или сервис, скидки для постоянных или оптовых клиентов, послепродажный сервис и другие способы поддержки клиента). Удовлетворенность потребителя: 1. Объемы продаж. 2. Длительность деловых связей. 3. Количество (процент) постоянных клиентов. 4. Количество претензий, рекламаций, жалоб, замечаний. 5. Количество (процент) клиентов, потерянных за период времени. 6. Доля рынка по продукту (услуге). 7. Количество <имиджевых клиентов>. 8. Ответы на анкету организации-поставщика о степени удовлетворенности по балльной шкале. |

14. Показатели качества процессов. Первая группа - показатели результативности выполнения процесса. Оперативное управление процессом строится, как правило, на основе косвенных показателей, отражающих в основном техническую составляющую. Степень соответствия фактических показателей процесса плановым (установленным) с учетом фактора риска несоответствия может быть принята как оценка результативности выполнения процесса. Вторая группа - показатели результативности управления процессом. Для процессов, находящихся под управлением системы менеджмента качества, должны быть сформулированы цели в области качества. Эти цели должны соотноситься с политикой в области качества и как минимум ставить задачи повышения результативности. Степень улучшения показателя качества процесса (например, из перечисленных выше) - показатель результативности управления процессом. Третья группа - показатели эффективности процесса. Показатели эффективности процесса отражают его <коэффициент полезного действия>. Именно прямые показатели эффективности процессов могут дать наиболее ценную фактическую основу для принятия управленческих решений высшим руководством. Рассмотренные выше группы показателей качества процесса определяют три уровня управления процессом: 1. управление результативностью выполнения процесса; 2. управление результативностью управления процессом; 3. управление эффективностью процесса.

|

16. Семь основных инструментов. Статистические методы играют важную роль в объективной оценке количественных и качественных характеристик процесса и являются одним из важнейших элементов системы обеспечения качества продукции и всего процесса управления качеством. Данные методы применяются как непосредственно в производстве, так и на различных стадиях жизненного цикла продукции. 1. Контрольный листок - инструмент для сбора данных и их автоматического упорядочения для облегчения дальнейшего использования собранной информации; 2. Гистограмма - инструмент, позволяющий зрительно оценить распределение статистических данных, сгруппированных по частоте попадания данных в определенный (заранее заданный) интервал; 3. Диаграмма Парето - инструмент, позволяющий объективно представить и выявить основные факторы, влияющие на исследуемую проблему, и распределить усилия для ее эффективного размещения; 4. Метод стратификации (расслаивания данных) - инструмент, позволяющий произвести разделение данных на подгруппы по определенному признаку; 5. Диаграмма разброса (рассеивания) - инструмент, позволяющий определить вид и тесноту связи между парами соответствующих переменных; 6. Диаграммы Исикавы (причинно-следственная диаграмма) - инструмент, который позволяет выявить наиболее существенные факторы (причины), влияющие на конечный результат (следствие); 7. Контрольные карты Шухарта - инструмент, позволяющий отслеживать ход протекания процесса и воздействовать на него (с помощью соответствующей обратной связи), предупреждая его отклонения от предъявленных к процессу требований. |

15.Контрольные карты. Статистический приемочный контроль. Статистический приемочный контроль - выборочный контроль, после проведения которого принимают решение о приемке или отклонении партии на основании результатов контроля выборки или выборок, отобранных из этой партии. Приемка - заключение о том, что совокупность, партия или некоторое количество продукции или услуги соответствуют критериям приемки. Отклонение - не соответствуют критериям приемки. Контрольная карта - карта с верхней и нижней контрольными границами, на которую наносят значения некоторого стат. показателя для последовательности выборок или подгрупп во времени или по номерам выборок; обычно с центральной линией. Приемка (с использованием контрольной карты) - решение о том, что процесс действует удовлетворительным образом с точки зрения нанесенных на контрольную карту статистических показателей. КК Шухарта - находится ли процесс в состоянии статистической управляемости. КК средних арифметических; Х-карта - для оценки различий подгрупп на основе средних. КК числа несоответствий; с-карта - для оценки процесса подсчетом числа несоответствий по данной группе несоответствий на основе выборки. КК числа несоответствий на единицу; u-карта - для оценки процесса подсчетом среднего числа несоответствий на единицу по данной группе несоответствий на основе выборки. КК долей; р-карта - для оценки процесса по долям единиц от общего числа единиц в выборках. КК процентов - для оценки процесса по процентам единиц от общего числа единиц в выборке. КК индивидуальных значений; Х-карта - для оценки уровня процесса по индивидуальным наблюдениям в выборке. КК числа несоответствующих единиц; np-карта - для оценки процесса по общему числу единиц в выборке. КК баллов качества; Q-карта - для оценки процесса по баллам качества продукции. КК кумулятивных сумм; КУСУМ-карта - наносят значения накопленной суммы отклонений статистик последовательных выборок от целевого значения. КК размахов; R-карта - для оценки изменчивости процесса по размахам в подгруппах. КК стандартных отклонений; s-карта - для оценки изменчивости процесса по выборочным стандартным отклонениям в подгруппах. Приемочная КК - Графический способ оценки процесса (будут ли удовлетворены требования к измеряемому показателю продукции или услуги, в состоянии статистической управляемости ли процесс). адаптивная КК - использует прогнозные модели процессов для оценки будущего хода процесса или для количественного определения изменения для удержания отклонения процесса в приемлемых границах. КК скользящих средних - для оценки уровня процесса по средним арифметическим последних n наблюдений. КК экспоненциально взвешенных скользящих средних. КК скользящих. КК с трендом. многомерная КК - для оценки процесса по уровню двух или большего числа признаков. |

13. Законы распределения случайных величин в управлении качеством. Случайная величина — числовая измеримая функция, заданная на вероятностном пространстве (обозначаются - X,Y,Z.). Дискретной случайной величиной (ДСВ) называют такую величину, множество значений которой либо конечное, либо бесконечное, но счетное. Непрерывной случайной величиной (НСВ) называют СВ, которая может принимать все значения из некоторого конечного или бесконечного промежутка. Множество возможных значений НСВ бесконечно и несчетно. Смешанная – если функция распределения F(x) на некоторых участках непрерывна (вероятность каждого значения СВ равна нулю), а в отдельных точках имеет разрывы (скачки) (вероятность значений = величине скачка). (П-р: время ожидания при переходе через автомобильную дорогу в городе на нерегулируемом перекрёстке). Выборочная совокупность (выборка) – совокупность случайно отобранных объектов. Генеральной совокупностью (ГС) называют совокупность объектов, из которых произведена выборка. Объем совокупности – число объектов этой совокупности. Биноминальный закон распределения (для ДСВ)

Вероятность

появления события A = p, вероятность

непоявления события A = 1 – p = q. n — число

испытаний, m — частота появления

события A в n испытаниях. Закон

распределения определяется формулой

Бернулли:

Распределение

Пуассона

— это частный случай биномиального

распределения (при n>>0 и при p–>0

(редкие события)).

Распределение

Гаусса

(нормальное распределение) —

распределение

вероятностей,

кот. задается функцией плотности

распределения:

|

17. Развертывание функции качества (QFD). QFD (Quality Function Deployment), или структурирование (развертывание) функции качества, является гибким методом принятия решений, при разработке продуктов или услуг. QFD трансформирует потребности клиентов в инженерные характеристики продукции, расставляет приоритеты для каждого продукта / услуги и одновременно определяет задачи в области развития продукции или услуги.

|

18. Метод FMEA. Анализ характера и последствий отказов (FMEA). FMEA (Failure Mode and Effects Analysis) – систематический метод профилактики дефектов. Применяется при разработке и непрерывном совершенствовании продукции и процессов. Метод FMEA - инструмент управления качеством и достижения эффективного производства конкурентоспособной продукции. Цель метода: повысить качество и обеспечить устойчивое, эффективное производство конкурентоспособной продукции и процессов за счет предотвращения появления дефектов (отказов) или уменьшения негативных последствий от них. План действий: 1.Распознавание и оценка потенциальных дефектов и (или) отказов продукции или процесса и их последствий. 2.Определение действий по устранению или уменьшению вероятности возникновения потенциальных дефектов и (или) отказов. 3.Документирование всех этих мероприятий. Технология проведения FMEA-анализа включает два основных этапа: 1этап - построения компонентной, структурной, функциональной, потоковой моделей объекта анализа и диаграммы Исикавы; 2 этап - исследования моделей. Достоинства метода: FMEA прекрасно вписывается в набор средств обеспечения качества продукции и создания конкурентных преимуществ, которыми должно обладать каждое предприятие. Помогает производителям предотвращать появление дефектов, повышать безопасность продукции и удовлетворенность потребителей. Достаточно просто осваивается специалистами. Недостатки метода: Применение FMEA, в отличие от ФСА, не направлено непосредственно на анализ экономических показателей. |

19. Расслоение. Графики: график, выраженный ломанной линией; столбчатый график; круговой график; ленточный график; Z – образный график; радиационная диаграмма; карта сравнения плановых и фактических показателей. График, выраженный ломаной линией, применяется, когда необходимо самым простым способом представить изменение данных за определённый период времени, например, изменение размера ежегодной выручки от продажи изделий, объёма производства или доли дефектных изделий. Столбчатый график – количественная зависимость, выражаемая высотой столбика, таких факторов, как себестоимость изделия от вида изделия, сумма потерь в результате брака от процесса, сумма выручки от магазина и т. д. Разновидности столбчатого графика - диаграмма Парето и гистограмма. Круговым графиком выражают соотношение составляющих какого-то целого параметра(100%) и всего параметра в целом, например: соотношение тем работы кружков качества (отличающихся содержанием) и общее число тем.

Ленточный график используют для наглядного представления соотношения составляющих какого-то параметра и одновременно для выражения изменения этих составляющих с течением времени (для представления причин дефектов и изменения их по месяцам) Z-образный график используют для оценки общей тенденции при регистрации по месяцам фактических данных, таких как объем сбыта, объем производства. («–« измененная годовая выручка, «/» кумулятивная сумма выручки по месяцам, «_» выручка по месяцам). По меняющемуся итогу можно определить тенденцию изменения за длительный период. "Радиационная" диаграмма: из центра круга к окружности проводятся по числу факторов прямые линии. На них наносят деления градуировки и откладывают значения данных и соединяют отрезками. Карта сравнения плановых и фактических показателей – таблица, у которой по вертикали в две строки проставляются плановые и фактически достигнутые показатели, а по горизонтали - дата получения данных. Показывает состояние выполнения плана. |

20. Диаграмма Парето. Схема Иссикавы: Причинно-следственная диаграмма. Диаграмма Парето, или ABC-анализ, позволяет выявить основные причины, оказывающие наибольшее влияние на возникновение той или иной ситуации. В основе диаграммы Парето лежит принцип 80/20 – 20% причин приводят к 80% проблем, поэтому цель построения диаграммы - выявление этих причин для концентрации усилий по их устранению. Методика построения: 1. Сбор данных (коэф.значимости); 2. Распределить в порядке убывания коэф.значимости, итоговая сумма; 3. Начертить оси (горизонтальная - факторы, левая - итоговая сумма, правая - %=сумме); 4. Построить столбики для факторов; 5. Построить кумулятивную кривую; 6. На уровне 80% - гориз. линию до кривой и вниз – значимые/не значимые факторы.

Причинно-следственная диаграмма – средство графического упорядочения факторов, влияющих на объект анализа, дает наглядное представление не только о тех факторах, которые влияют на изучаемый объект, но и о причинно-следственных связях этих факторов. Строится центральная стрелка (объект анализа), к ней первичные стрелки (главные факторы), затем вторичные и т.д. Предыдущая стрелка по отношению к последующей всегда выступает как причина, а последующая — как следствие. |

21. Диаграмма планирования оценки процесса (PDPC). "Блок-схема процесса принятия решений". Графическое представление последовательности действий и решений, необходимых для получения требуемого результата. Начало – > Процесс – > Решение – > Конец

Метод PDPC предлагает возможные варианты решения поставленной задачи и пути их реализации, позволяя принимать решение непосредственно в момент появления проблемы. Применяется при разработке новой программы достижения требуемого результата; при стремлении избежать возможных «катастроф» этапе планирования

|

22. Содержание методологии 6 сигм, особенности реализации, достоинства и недостатки. "Шесть сигм" (Six Sigma) - это систематизированная совокупность инструментов, позволяющих: *выявлять потенциальные дефекты, которые могут возникнуть при применении продукции или оказании услуг; *определять причины их появления; *вырабатывать действия по устранению этих причин. "Шесть сигм" обеспечивает максимальную стоимость компании и максимальную ценность ее продукции и услуг для потребителей. Цель метода: Повышение рентабельности всех видов деятельности в результате достижения уровня дефектности не более 3,4 дефекта на миллион изделий (возможностей). План действий: 1.Сформировать команду из специалистов, владеющих методологией "Шесть сигм". 2.Выявить проблемы, требующие решения. 3.Распознать, оценить и измерить потенциальные дефекты продукции, процесса или услуги и их последствия. 4.Выявить причины появления этих дефектов и определить действия по их устранению. 5.Устранить потенциальные дефекты. 6.Стандартизовать методы, приемы и процессы, обеспечившие лучшие показатели в своем классе. Особенности метода. "Шесть сигм" фокусируется на всех операциях процесса, который порождает или устраняет дефекты, а не на самих дефектах. «Сигмовая воспроизводимость» процесса, которую удобнее выражать в дефектах на миллион изделий (возможностей), измеряет способность процесса выполнять бездефектную работу. В рамках этого подхода, дефект - это что угодно, что тормозит процесс или услугу или мешает им. Достоинства метода: 1. Вынуждает персонал организации заново изучить способы выполнения работ, а не просто отлаживать существующие системы. 2. Используемые в методологии статистические методы и методы повышения качества увязаны между собой, что обеспечивает простоту проведения и эффективность анализа. Недостатки метода: 1 В методологии "Шесть сигм" упускаются такие возможности для улучшения процесса, как сокращение непроизводительной деятельности, снижение времени ожидания, уменьшение запасов и транспортных расходов, оптимизация рабочих мест и др. |

23. Инструменты реализации методологии 6 сигм. При реализации проектов по методике используется последовательность этапов DMAIC (define, measure, analyze, improve, control — выявить, измерить, проанализировать, усовершенствовать, проконтролировать):

Подход DFSS (Design for Six Sigma) направлен на то, чтобы «сделать новый процесс», в то время как подход DMAIC направлен на то, чтобы «починить» старый процесс. Одна из наиболее распространенных методологий, которые применяются в данном подходе это DMADV:

В методологии «6 сигм» используются инструменты 1. Контрольный листок 2. Гистограмма 3. Диаграмма Парето 4. Метод стратификации 5. Диаграмма разброса 6. Диаграммы Исикавы 7. Контрольные карты Шухарта |

24. Пути и этапы развертывания методологии 6 сигм в организации. В зависимости от степени охвата процессов организации возможны 3 пути развертывания методологии «Шесть сигм». 1 Трансформация организации в целом. К трансформации бизнеса организации приходится прибегать под угрозой ее банкротства, когда требуются решительные меры по улучшению ее работы, созданию конкурентоспособного продукта. 2. Совершенствование отдельных видов деятельности организации. Если в организации имеются существенные недостатки в работе отдельных подразделений, например служб планирования и проектирования, производства или сбыта, улучшение работы этих служб возможно при развертывании в них методологии «Шесть сигм». 3. Решение отдельных проблем организации. Если организация считает, что существенного улучшения своей деятельности она может достичь, решив какие то отдельные проблемы (например, повысив качество каких то компонентов выпускаемой продукции, ускорив прохождение заказов в организации и т. п.), она может развертывать методологию «Шесть сигм» в масштабах этих проблем (например, при производстве дефектоносных компонентов и т. п.). |

2. Методы управления качеством.

|

|

|

|

— вероятность того, что в n испытаниях

событие A произойдет m раз и не произойдет

(n – m) раз; Где

— вероятность того, что в n испытаниях

событие A произойдет m раз и не произойдет

(n – m) раз; Где

— число сочетаний из n по m. Математическое

ожидание M биномиального распределения

равно: M = n · p. ЗР

— число сочетаний из n по m. Математическое

ожидание M биномиального распределения

равно: M = n · p. ЗР

,

где a=n·p — параметр Пуассона

(математическое ожидание, М) e

= 2.718281828… - основание натурального

логарифма.

,

где a=n·p — параметр Пуассона

(математическое ожидание, М) e

= 2.718281828… - основание натурального

логарифма. .

Нормальное

распределение имеет два параметра:

математическое ожидание mx

и среднеквадратичное отклонение σx

величины x от этого математического

ожидания Стандартное нормальное

распределение – с математическим

ожиданием 0 и стандартным отклонением

1. Нормальное распределение встречается

часто, т.к. он предельный.(например,

ошибки при измерениях, отклонения)

Графическое изображение полигон или

гистограмма. Оси: x — случайная величина;

(горизонтальная) y(x) — вероятность

принятия случайной величиной значения

x; (вертикальная)

.

Нормальное

распределение имеет два параметра:

математическое ожидание mx

и среднеквадратичное отклонение σx

величины x от этого математического

ожидания Стандартное нормальное

распределение – с математическим

ожиданием 0 и стандартным отклонением

1. Нормальное распределение встречается

часто, т.к. он предельный.(например,

ошибки при измерениях, отклонения)

Графическое изображение полигон или

гистограмма. Оси: x — случайная величина;

(горизонтальная) y(x) — вероятность

принятия случайной величиной значения

x; (вертикальная) Основа

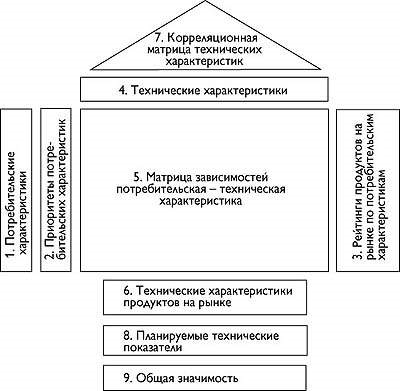

QFD — построение фигурной матрицы («Дом

качества»), в рамках которой фиксируется

информация о качестве продукта и

принимаемых решениях. Центральная

часть — это таблица, столбцы –

технические характеристики, а строки

потребительские, в клетках уровень

зависимости, если есть. Крыша - о

корреляции между тех. характеристиками.

Левое крыло — столбец приоритетов

пользовательских характеристик.

Правое крыло — таблица рейтингов

потребительских характеристик (с

точки зрения пользовательского

восприятия) для существующих на рынке

подобных продуктов. Подвал дома

содержит результаты анализа технических

характеристик конкурирующих продуктов,

результаты выработки стратегии

изменения технических характеристик

своего продукта (планируемые показатели

для первоначальной разработки), оценки

абсолютной и относительной важности.

В развернутом виде QFD включает четыре

фазы, и на каждой из них строится свой

дом качества. После преобразования

потребительских характеристик в

технические, последние преобразуются

в характеристики компонентов, и далее:

в характеристики процессов, а затем

в характеристики контроля продукта.

Основа

QFD — построение фигурной матрицы («Дом

качества»), в рамках которой фиксируется

информация о качестве продукта и

принимаемых решениях. Центральная

часть — это таблица, столбцы –

технические характеристики, а строки

потребительские, в клетках уровень

зависимости, если есть. Крыша - о

корреляции между тех. характеристиками.

Левое крыло — столбец приоритетов

пользовательских характеристик.

Правое крыло — таблица рейтингов

потребительских характеристик (с

точки зрения пользовательского

восприятия) для существующих на рынке

подобных продуктов. Подвал дома

содержит результаты анализа технических

характеристик конкурирующих продуктов,

результаты выработки стратегии

изменения технических характеристик

своего продукта (планируемые показатели

для первоначальной разработки), оценки

абсолютной и относительной важности.

В развернутом виде QFD включает четыре

фазы, и на каждой из них строится свой

дом качества. После преобразования

потребительских характеристик в

технические, последние преобразуются

в характеристики компонентов, и далее:

в характеристики процессов, а затем

в характеристики контроля продукта.