- •Курсовая работа

- •«Юго-Западный государственный университет»

- •Обозначения и сокращения

- •Введение

- •1 Расчет посадок гладких цилиндрических соединений

- •1.1 Аналитический расчет посадки с натягом

- •1.2 Выбор и расчет посадки с зазором

- •1.3 Выбор и расчет переходной посадки

- •1.4 Выбор и расчет посадки с натягом

- •2 Выбор и расчет посадки резьбового соединения

- •3 Выбор и расчет посадок шпоночного соединения

- •4 Выбор и расчет посадки для шлицевого соединения

- •6 Расчет размерной цепи методом максимум – минимум

- •7 Расчет размерной цепи вероятностным методом

- •8 Определение комплекса контрольных параметров зубчатого колеса по требованиям к точности его изготовления

- •Заключение

- •Список использованных источников

- •Приложение а

6 Расчет размерной цепи методом максимум – минимум

6.1 Исходные данные:

=1-1,0

мм

=1-1,0

мм

А1=70 мм

А2=19-0,120

А3=28 мм

А4= 24 мм

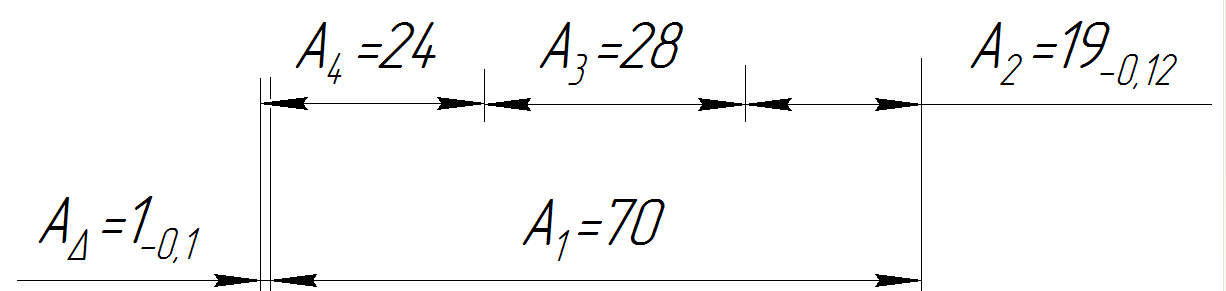

6.2 Схема размерной цепи представлена на рисунке 1

Рисунок 1 - Размерная цепь

6.3 Определяем увеличивающие и уменьшающие размеры

А2,А3, А4 - увеличивающие звенья;

А1 – уменьшающее звено.

6.4 Определяем номинальное значение замыкающего звена: =1 мм

6.5 Определяем допуск замыкающего звена: TА∆= 1 мм

6.6 Определяем предельные отклонения замыкающего звена:

ESА∆= 0мм

EIА∆=-1 мм

Тогда вид замыкающего звена примет вид: АΔ=1-1,0 (мм).

6.7 Определяем координату середины поля допуска замыкающего звена:

где ЕсА∆ - координата середины поля допуска замыкающего звена

6.8 Находим число единиц допуска, содержащихся в допуске замыкающего звена:

где i— единица допуска j-го размера

k – число допусков звеньев, отклонения которых известны,

p – количество неизвестных значений единиц допуска,

6.9

Допуски на составляющие звенья следует

выбирать по 12 квалитету, т.к. арасч

= 196,4 (мкм) находится между 12 и 13 квалитетами,

при этом для охватывающих размеров

пользуемся табл. 1.27 (стр.79 [1]), для

охватываемых размеров – таблица 1.28

(стр. 80 [1]), для остальных размеров берём

по Js.

Размер А1

обозначим

и для него отдельно находим основное

отклонение и допуски.

и для него отдельно находим основное

отклонение и допуски.

На основании вышеизложенного получаем:

А3

=28h12( , ТА3=210

мкм , Eс

А3=

-105 мкм.

, ТА3=210

мкм , Eс

А3=

-105 мкм.

А4=24h10 )

, ТА4

= 210 мкм ,

EсА4

= -105 мкм;

)

, ТА4

= 210 мкм ,

EсА4

= -105 мкм;

6.10 Определяем допуск звена :

ТАΔ=

;

;

.

.

6.11 Определяем координату середины поля допуска размера :

где

-

координата

середины i-го

увеличивающего звена;

-

координата

середины i-го

увеличивающего звена;

координата

середины j-го

уменьшающего звена;

координата

середины j-го

уменьшающего звена;

;

;

.

.

6.12 Определяем верхнее и нижнее предельные отклонения размера

;

;

.

.

6.13 Выбираем ближайшее стандартное поле допуска на размер по таблице 1.9 стр. 48 [1].:

А1=70H12

)

, ЕсА1=150

мкм ,

6.14 Проверочный расчёт

6.14.1 Определяем номинальный размер замыкающего звена: =1 мм

6.14.2 Определяем допуск замыкающего звена по формуле 19:

TА∆=300+120+210+210=840 (мкм);

6.14.3 Определяем координату середины поля допуска для замыкающего звена по формуле 20:

(мкм).

(мкм).

6.14.4 Определяем предельные отклонения для замыкающего звена по формулам 21 и 22:

6.14.5 Определяем предельные размеры замыкающего звена:

AΔmax=AΔ+ESAΔ (23)

AΔmix=AΔ+EIAΔ (24)

AΔmax=1-0=1 (мм)

AΔmix=1-0,84=0,16 (мм)

6.14.6 Выполняем проверку:

1 мм =1 мм 0,16>0 мм

Проверка показала, что выбранные поля допусков для составляющих звеньев верны, т.е. обеспечивают заданную точность замыкающего звена и тем самым обеспечивают полную взаимозаменяемость для деталей или узлов данного механизма.

7 Расчет размерной цепи вероятностным методом

=1-1,0 мм

А1=70 мм

А2=19-0,120

А3=28 мм

А4= 24 мм

7.2 Схема размерной цепи представлена на рисунке 1

7.3 Определяем увеличивающие и уменьшающие размеры

А2,А3, А4 - увеличивающие звенья;

А1 – уменьшающее звено.

7.4 Определяем номинальное значение замыкающего звена: =1 мм

7.5 Определяем допуск замыкающего звена: TА∆= 1 мм

7.6 Определяем предельные отклонения замыкающего звена:

ESА∆= 0мм

EIА∆=-1 мм

Тогда вид замыкающего звена примет вид: АΔ=1-1,0 (мм).

7.7 Определяем координату середины поля допуска замыкающего звена по формуле 17:

7.8 Находим число единиц допуска, содержащихся в допуске замыкающего звена:

где i— единица допуска j-го размера

k – число допусков звеньев, отклонения которых известны,

p – количество неизвестных значений единиц допуска,

7.9 Найденное число единиц допуска а расч = 275,7 лежит в пределах стандартных значений а расч = 250 (13-й квалитет) и а расч = 400 (14-й квалитет). Отсюда следует, что часть звеньев должна изготавливаться по 13-му квалитету, а часть — по 14-му. При этом следует назначать допуски из предпочтительного квалитета; в данном случае предпочтение отдается 13-му квалитету.

Предельные отклонения на составляющие звенья, кроме размера А1, рекомендуется назначать на размеры, относящиеся к валам — по h, относящиеся к отверстиям — по Н; на остальные— ±IT/2 то есть симметричные предельные отклонения.

А3=28h12 ) , ТА3 =330 мкм , EсА3 = -165 мкм;

А4=24h12 ) , ТА4 = 330 мкм , EсА4 = -165 мкм;

Размер А1 обозначим и для него отдельно находим основное отклонение и допуски.

7.10 Определяем допуск звена :

;

;

.

.

7.11 Определяем координату середины поля допуска размера по формуле 20 :

.

.

7.12

Определяем верхнее и нижнее предельные

отклонения размера

по формулам 21 и 22:

по формулам 21 и 22:

;

;

.

.

7.13 Выбираем ближайшее стандартное поле допуска на размер по таблице 1.9 стр. 48 [1].:

А1=70Js13

)

, ЕсА1=0

мкм ,

7.14 Проверочный расчёт

7.14.1 Определяем номинальный размер замыкающего звена: =1 мм

7.14.2 Определяем допуск замыкающего звена по формуле 26:

7.14.3 Определяем координату середины поля допуска для замыкающего звена по формуле (20):

(мкм).

(мкм).

7.14.4 Определяем предельные отклонения для замыкающего звена по формулам 21 и 22:

7.14.5 Определяем предельные размеры замыкающего звена по формулам 23 и 24:

AΔmax=1-0,057=0,943 (мм)

AΔmix=1-0,723= 0,277 (мм)

7.14.6 Выполняем проверку:

0,943 мм <1 мм 0,277 мм>0 мм

Проверка показала, что выбранные поля допусков для составляющих звеньев верны, т.е. обеспечивают заданную точность замыкающего звена и тем самым обеспечивают полную взаимозаменяемость для деталей или узлов данного механизма.