- •М.В. Нерода

- •М.В. Нерода

- •Введение

- •1 Цели и задачи дипломных проектов

- •1 Содержание технологического раздела Пояснительной записки

- •1.1 Назначение и конструкция детали или узла

- •1.2 Определение типа производства.

- •1.3 Анализ технологичности конструкции детали (узла)

- •1.4 Выбор метода получения заготовки

- •1.5 Анализ базового технологического процесса

- •1.6 Предварительная разработка и выбор варианта технологического маршрута

- •1.7 Расчет режимов резания

- •1.8 Техническое нормирование

- •1.9 Экономическое обоснование принятого варианта технологического процесса

- •2 Графическая часть проекта

- •Разработка Технологического процесса

- •Список использованных источников

- •Ссылочные нормативные документы

1.2 Определение типа производства.

Важной характеристикой типа производства является степень специализации рабочих мест, характеризуемая коэффициентом закрепления операций. Он наиболее полно характеризует степень концентрации однопрофильных работ на одном рабочем месте.

Коэффициент закрепления операций показывает отношение числа всех различных технологических операций, выполняемых или подлежащих выполнению подразделением в течении месяца, к числу рабочих мест в одной смене:

![]() =

=

![]() , (1)

, (1)

где Оi — суммарное число различных операций;

Рi — число рабочих мест в одной смене.

Число однотипных операций Оi, выполняемых на одном станке в течение месяца при работе в одну смену определяется по формуле:

![]() , (2)

, (2)

где

![]() — нормативный

коэффициент загрузки оборудования

принимается равным 0,75…0,8;

— нормативный

коэффициент загрузки оборудования

принимается равным 0,75…0,8;

![]() — расчетный

коэффициент загрузки оборудования по

данной операции.

— расчетный

коэффициент загрузки оборудования по

данной операции.

![]() , (3)

, (3)

где

![]() — расчетное

количество станков по данной операции;

— расчетное

количество станков по данной операции;

![]() — принятое

количество станков по данной операции,

полученное округлением до ближайшего

большого целого числа полученное

значение

— принятое

количество станков по данной операции,

полученное округлением до ближайшего

большого целого числа полученное

значение

![]() .

.

Расчетное количество станков по операции определяется по формуле:

![]() (4)

(4)

где

NM

— месячная программа выпуска данной

детали при работе в одну смену, при

одноосном режиме работы

![]() ,

при двух сменном режиме работы

,

при двух сменном режиме работы

![]() ,

шт.

,

шт.

Тштi(шт.к.) — штучное или штучно-калькуляционное время выполнения операции, мин.

ФМ — месячный фонд времени работы оборудования в одну смену, принимается 168 ч.

Полученные значения , рi, з.фi, Оi заносим в таблицу

Операция |

Тштi(шт.к.) |

|

рi |

з.фi |

Оi |

F05 … … … |

|

|

|

|

|

D10 … … … |

|

|

|

|

|

… … … … |

|

|

|

|

|

П … … … … |

|

|

|

|

|

|

|

|

|

||

Коэффициент

закрепления операций

![]() .

.

В соответствии с ГОСТ 3.1108-74 различные типы производства характеризуются следующими коэффициентами закрепления операций Кзо:

– массовое производство 1

– крупносерийное производство 1—10

– среднесерийное производство 10―20

– мелкосерийное производство 20―40

– единичное производство более 40

Для серийного производства характерно производство партий изделий, регулярно повторяющихся через определенный промежуток времени. Характерный признак серийного производства — выполнение на рабочих местах нескольких повторяющихся операций.

Количество деталей в партии для одновременного запуска определяется по формуле

![]() , (5)

, (5)

где а — количество дней, регламентированных для пролеживания деталей на складе;

F — количество рабочих дней в году.

1.3 Анализ технологичности конструкции детали (узла)

Анализ технологичности является важным этапом разработки технологического процесса, от которого зависят его основные технико-экономические показатели. Основные задачи, решаемые при анализе технологичности конструкции детали, сводятся к возможному уменьшению трудоёмкости, энергоемкости и металлоемкости, возможности получения заготовки и обработки детали высокопроизводительными методами.

Анализ технологичности выполняют, как правило, в два этапа: качественный и количественный.

На первом этапе производится качественная оценка формы детали и ее элементов с точки зрения использования прогрессивных методов получения заготовки, удобства и простоты обработки наиболее высокопроизводительными методами, возможности совмещения технологических и измерительных баз при обеспечении точности размеров. Здесь же выявляются нетехнологичные элементы детали и разрабатываются предложения по их изменению. Последовательность выполнения качественного анализа приведена в учебных пособиях [2, 5, 9].

Количественная оценка технологичности конструкции детали выполняется в соответствии с ГОСТ 14.201, ГОСТ 14.205. Точность определяется записью в технических требованиях на чертеже детали (например, Н14, h14, IТ14/2). При обозначении на чертеже размеров только с предельными отклонениями (без указания полей допусков и квалитетов точности) их квалитеты точности устанавливаются по ГОСТ 25347.

В качестве количественных показателей технологичности могут рассматриваться: масса детали, коэффициент использования материала, коэффициент точности обработки, коэффициент шероховатости поверхности, уровень технологичности конструкции по технологической себестоимости. При этом для расчета коэффициента точности и коэффициента шероховатости целесообразно составить таблицу (таблица 1, таблица 2).

Коэффициент использования материала [9]

Ки.м

=![]() , (6)

, (6)

где

![]() — масса детали, кг;

— масса детали, кг;

![]() — масса заготовки,

кг;

— масса заготовки,

кг;

![]() — масса технологических

потерь материала, (облой, окалина,

некратность, литники, прибыли и т.д.),

кг.

— масса технологических

потерь материала, (облой, окалина,

некратность, литники, прибыли и т.д.),

кг.

Коэффициент точности обработки определяется по формуле [9]

![]() , (7)

, (7)

где ni — количество обрабатываемых поверхностей соответствующего квалитета точности;

Тi— квалитет точности обработки.

Таблица 1 — Исходные данные для определения коэффициента точности обработки

|

|

|

Ti |

ni |

|

Ti |

ni |

|

Ti |

ni |

|

Ti |

ni |

|

7 |

1 |

7 |

8 |

7 |

56 |

11 |

20 |

220 |

13 |

4 |

52 |

14 |

8 |

112 |

![]()

Если коэффициент точности обработки удовлетворяет условию КТ > 0,8, то деталь технологична по точности.

Коэффициент шероховатости поверхности определяется по формуле[9]

![]() (8)

(8)

где ni — количество поверхностей соответствующей шероховатости;

Шi — значение шероховатости поверхности.

Таблица 2 — Исходные данные для определения коэффициента шероховатости поверхности

шi |

ni |

шi ni |

шi |

ni |

шi ni |

шi |

ni |

шi ni |

шi |

ni |

шi ni |

1,25 |

1 |

1,25 |

2,5 |

6 |

15 |

5 |

28 |

140 |

20 |

19 |

380 |

Если коэффициент шероховатости поверхности удовлетворяет условию Кш < 0,32, то деталь технологична по шероховатости поверхности.

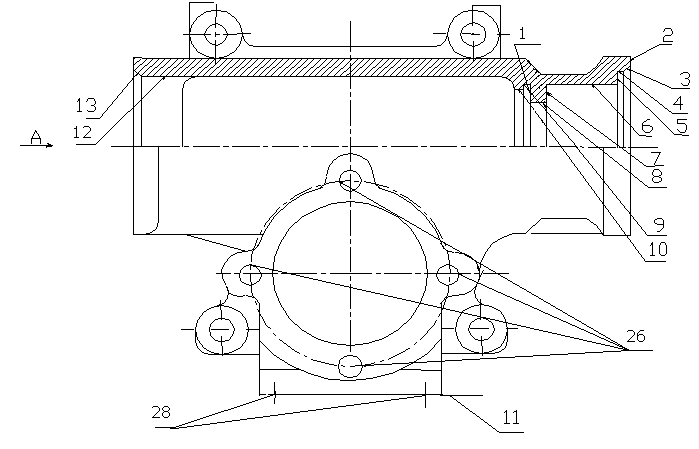

Также рекомендуется при расчетах коэффициентов выполнить эскиз детали с нумерацией обрабатываемых поверхностей в соответствии с рисунком 3 и составить таблицу по примеру таблицы 3, что дает наглядность и возможность проверки правильности вычислений.

Рисунок 3 — Обрабатываемые поверхности детали

Таблица 3 — Основные характеристики обрабатываемых поверхностей

Номер поверхности |

Размер обработки |

Квалитет точности |

Шероховатость

поверхности

|

Количество поверхностей |

1 |

|

11 |

5 |

1 |

2 |

235 |

11 |

20 |

2 |

… |

… |

… |

… |

… |

n |

… |

… |

… |

… |