- •Обработка отверстий резанием Основные схемы обработки отверстий

- •Элементы режима резания и срезаемого слоя

- •Силы резания и мощность при сверлении

- •Способы повышения точности обработки отверстий при сверлении

- •Инструменты для сверления, зенкерования, развертывания и растачивания Назначение и типы инструментов

- •Геометрические параметры режущей части

Обработка отверстий резанием Основные схемы обработки отверстий

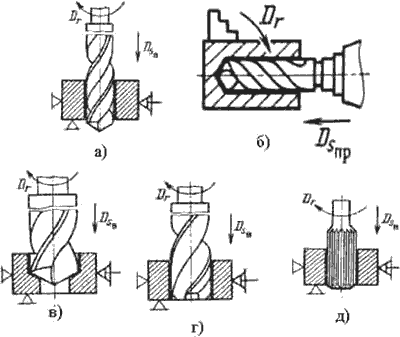

Рис.19.3. Схемы сверления, зенкерования и развертывания

Сверление является основным способом получения глухих и сквозных цилиндрических отверстий в сплошном материале заготовки.

В качестве инструмента при сверлении используется сверло, имеющее две главные режущие кромки. Для сверления используются сверлильные и токарные станки.

На сверлильных станках сверло совершает вращательное (главное) движение и продольное (движение подачи) вдоль оси отверстия, заготовка неподвижна (рис.19.3.а). При работе на токарных станках вращательное (главное движение) совершает обрабатываемая деталь, а поступательное движение вдоль оси отверстия (движение подачи) совершает сверло (рис.19.3.б). Диаметр просверленного отверстия можно увеличить сверлом большего диаметра. Такие операции называются рассверливанием (рис.19.3.в). При сверлении обеспечиваются сравнительно невысокая точность и качество поверхности. Для получения отверстий более высокой точности и чистоты поверхности после сверления на том же станке выполняются зенкерование и развертывание.

Зенкерование – обработка предварительно полученных отверстий для придания им более правильной геометрической формы, повышения точности и снижения шероховатости. Многолезвийный режущим инструментом – зенкером, который имеет более жесткую рабочую часть (рис.19.3.г).

Развертывание – окончательная обработка цилиндрического или конического отверстия разверткой в целях получения высокой точности и низкой шероховатости. Развертки – многолезвийный инструмент, срезающий очень тонкие слои с обрабатываемой поверхности (рис.19.3.д).

Таблица

Параметры шероховатости и точности при сверлении,зенкеровании и развертывании

Способы обработки отверстий |

Параметры шероховатости, не более, мкм |

Квалитеты точности |

|||||

Ra |

Rz |

||||||

Сверление |

В сплошном материале Рассверливание |

5–20 2,5–10 |

20–80 10–40 |

11–13 11–12 |

|||

Зенкерование |

Предварительное Чистовое |

2,5–10 2,5–5 |

10–40 10–20 |

11–12 9–11 |

|||

Развертывание |

Предварительное Чистовое Тонкое |

2,5–5 0,63–2,5 0,16–0,32 |

10–20 3,2–10 0,8–1,6 |

9 6–8 6–7 |

|||

Элементы режима резания и срезаемого слоя

Скорость резания для различных точек режущей кромки сверла различна: на периферии сверла скорость резания наибольшая, а по мере приближения к оси сверла она уменьшается и в центре равна нулю. В расчет принимается наибольшая скорость резания на периферии

![]()

Подача — величина перемещения сверла вдоль оси за один его оборот (или за один оборот заготовки, если она вращается, а сверло только перемещается). У сверла две главные режущие кромки; подача, приходящаяся на каждую из них,

sz= s/2 , мм/об.

Как и при токарной обработке, подачу можно измерять и в миллиметрах за 1 мин (минутная подача):

sM = s·n, мм/мин.

Толщина среза a (рис. 182, а) измеряется в направлении, перпендикулярном к режущей кромке:

a = sz·sinφ = s/2 · sinφ, мм.

Ширина среза b измеряется вдоль режущей кромки и равна ее длине:

b=D/ 2 sinφ, мм.