Очистка газов на заводах, выплавляющих медь из первичного сырья.

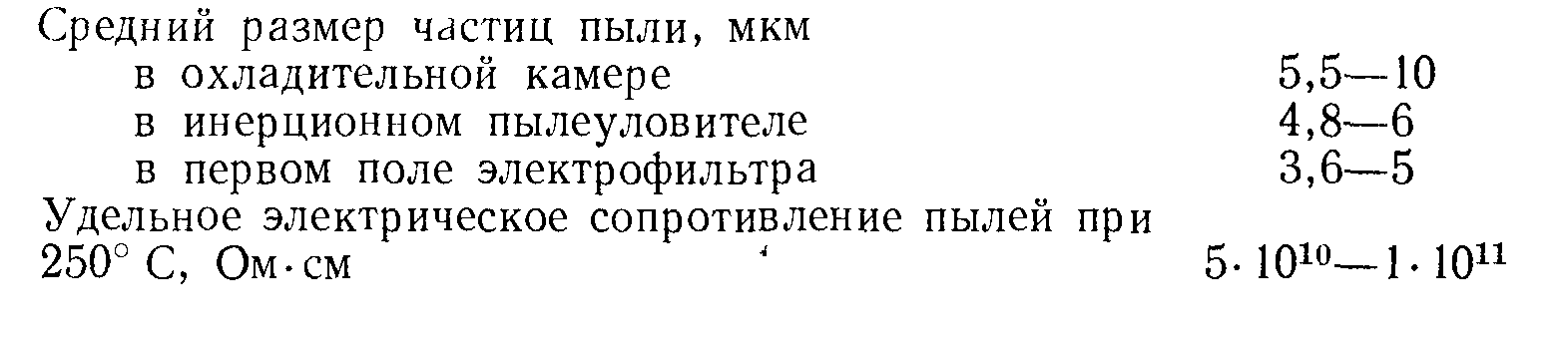

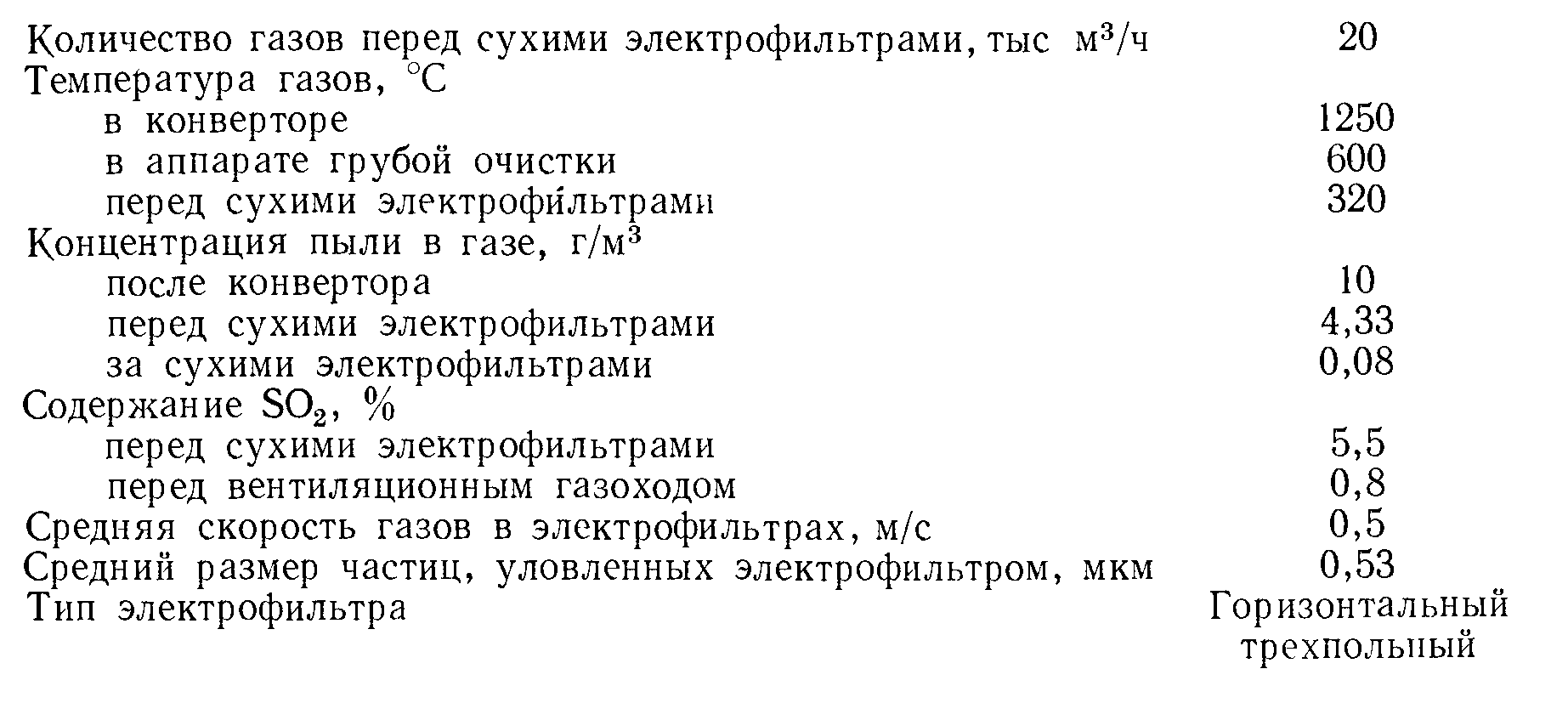

Некоторые данные, характеризующие основные источники газовыделения на заводах, выплавляющих медь из первичного сырья, приведены в таблице:

Как следует из таблицы, почти на всех этапах передела в отходящих технологических газах присутствуют сернистые соединения и в ряде случаев свободный ангидрид (SO3). Благодаря кондиционирующему действию этих компонентов удельное электрическое сопротивление пылей невелико. С другой стороны, пыли в большинстве случаев мелкодисперсны. Эти обстоятельства позволяют считать наиболее целесообразным применение для всех стадий передела в качестве основного типа пылеулавливающих аппаратов тонкой газоочистки сухие электрофильтры, хорошо зарекомендовавшие себя на практике.

Присутствие в газах свободного серного ангидрида не позволяет применять рукавные фильтры из натуральных и большинства синтетических тканей, так как образующиеся в газах пары серной кислоты имеют температуру точки росы около 220О С и при более низких температурах будут конденсироваться. Как исключение, для некоторых установок за рубежом применяют ткани из стеклянных волокон, работающие при 250 О С.

Применение мокрых методов очистки ограничивается наличием сернистых соединений в газах, вызывающих активную коррозию оборудования, а также использованием высокосернистых технологических газов для получения серной кислоты.

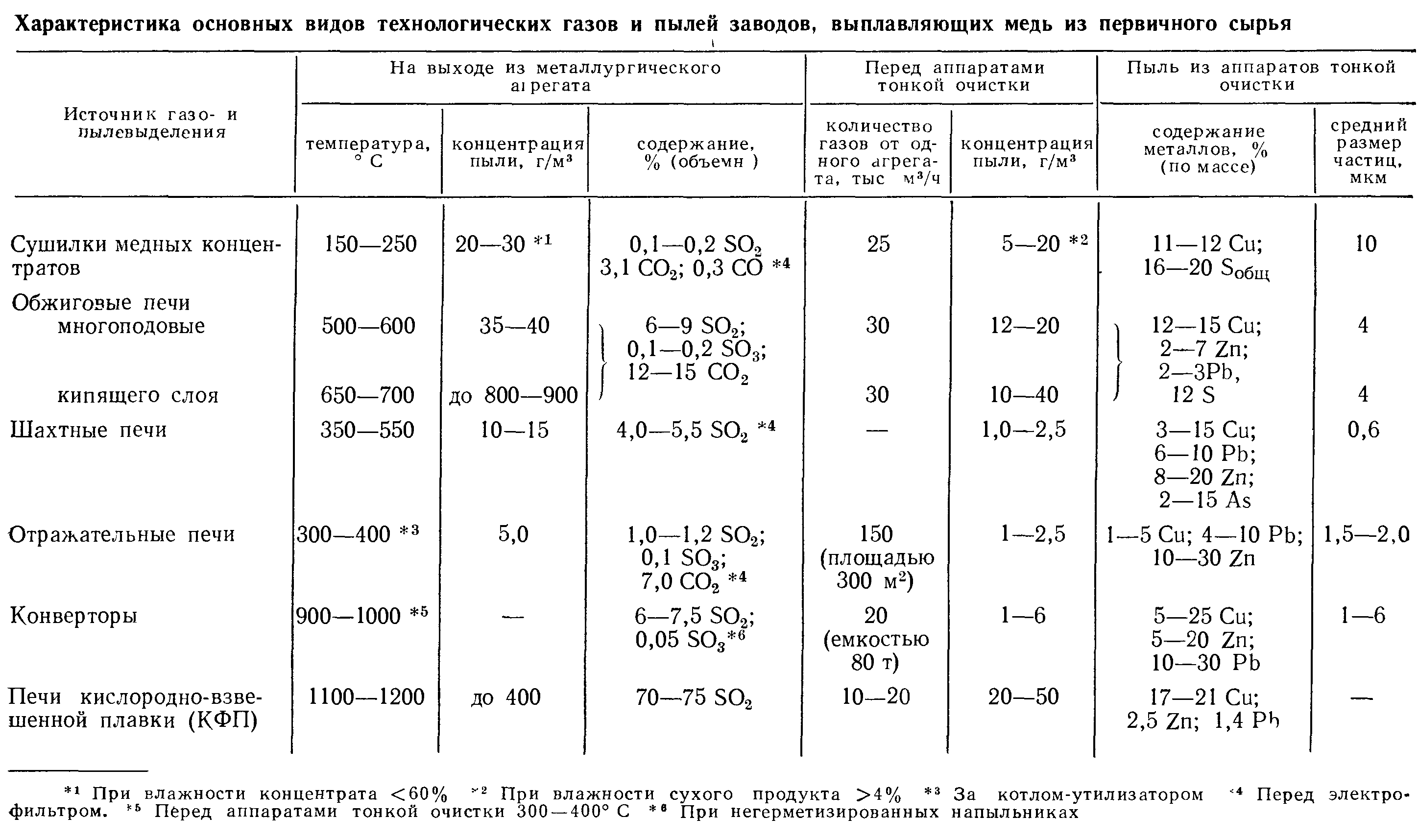

Наиболее часто применяемые схемы очистки технологических газов в различных переделах производства меди приведены на рисунке 132:

Сушилки концентратов.

Очистка газов сушки концентратов (медного и пиритного) на большинстве заводов происходит в сухих электорофильтрах – двух- и четырёхпольных, с горизонтальным ходом газа пользуясь умеренными температурой газа (150-250О С) и запылённостью (5-20 г/м3), газ направляют в электрофильтры прямо из холодной камеры барабанной сушилки. Однако, вследствие возможности значительного повышения запылённости, при малой влажности высушенного продукта целесообразно всё же перед электрофильтром устанавливать циклоны для отсеивания крупной пыли (рис. 132, а).

При влажности высушенного концентрата менее 5-6% в моменты встряхивания электродов в электрофильтре возможны загорание и взрывы пыли. Поэтому встряхивание осуществляют со снятием напряжения с электрофильтра, что осложняет эксплуатацию. Учитывая это, а также небольшое количество сернистых соединений в газах сушильных барабанов и сравнительно крупную пыль, при очистке можно применять и мокрые пылеуловители (скрубберы Вентури и скрубберы ударного действия). В последнее время их используют в сушильных цехах (рис. 132,б).

Обжиговые печи.

При обжиге медных концентратов как многоподовых печах, так и в печах кипящего слоя (КС), основными пылеулавливающими аппаратами тонкой очистки являются сухие многопольные электрофильтры. Вследствие наличия в газах серного ангидрида и сульфитизированной пыли электорофильтры работают достаточно хорошо без предварительной подготовки газа, который имеет, как правило, повышенную температуру (300-400О С), считающуюся для газов обжиговых печей оптимальной.

При многоподовых обжиговых печах газы обычно попадают по футерованным газопроводам прямо в электорофильтры без специального охлаждения и предочистки, которая, однако, как показывает практика, необходима (рис. 132, в).

При обжиговых печах КС вследствие более высокой температуры и значительной запылённости (<800-900 г/м3) газ охлаждают в стояках и очищают в двух ступенях циклонов от грубой пыли (рис 132, г). Концентрация пыли в газе, поступающем на электорфильтры, не должна превышать 20-30 г/м3.

Для получения выходной запылённости порядка 0,1 г/м3 скорость газа в сухих электорофильтрах не должна превышать 0,5-0,6 м/с.

Во избежание подсосов воздуха и снижения концентрации SO2 в газах обжиговых печей, направляемых обычно на получение серной кислоты, эксгаустеры устанавливают перед электрофильтрами.

Шахтные печи.

Газы шахтной плавки выносят в виде пыли значительные количества возгонов свинца и цинка с высоким удельным сопротивлением. Содержание SO2 в газах не постоянно и может снижаться до 1% ; свободный SO3 в газах отсутствует. Температура газов на выходе из печи может достигать 550-600О С. Совокупность этих обстоятельств вызывает необходимость предварительной подготовки газа перед электрофильтрами путём предварительной очистки в циклонах, а также охлаждения и увлажнения в скрубберах (рис.132, д), которые следует защищать от коррозии. При этих условиях обеспечивается надёжная и устойчивая работа сухих электрофильтров с остаточной запылённостью 0,1-0,2 г/м3.

Проведённые на заводе исследования показали, что оптимальная скорость газа составляет 0,7-0,8 м/с, а оптимальная относительная влажность 35%.

Газы шахтных печей могут быть использованы для получения серной кислоты.

Отражательные печи.

Высокие температуры и большие количества газов отражательной плавки требуют установки за отражательными печами котлов-утилизаторов.

Наряду с полезным использованием тепла в котле утилизаторе происходит осаждение крупной пыли, и запылённость газов значительно снижается. Температура газов за котлом-утилизатором обычно 300-400О С, а запылённость 5-6 г/м3. При таких параметрах газы могут быть направлены для тонкой очистки сразу в сухие электрофильтры (рис. 132,е). Однако при высоком содержании в пыли окислов цинка и свинца её электрическая проводимость может оказаться недостаточной для устойчивой работы электрофильтра. В этих случаях целесообразнее устанавливать перед электрофильтрами скрубберы для предварительного увлажнения газа, снабжённые антикоррозионной защитой.

Газы отражательных печей перед подачей в электрофильтры часто смешивают с обжиговыми или конвекторными. В этих случаях необходимость увлажнения газа отпадает.

При работе отражательной печи на сырой шихте перед электрофильтрами иногда устанавливают циклоны.

Из-за отсутствия мощных котлов-утилизаторов, способных работать на газах высокой температуры, схема, приведённая на рисунке 132(е), в отечественной практике фактически не реализована.

Конверторы.

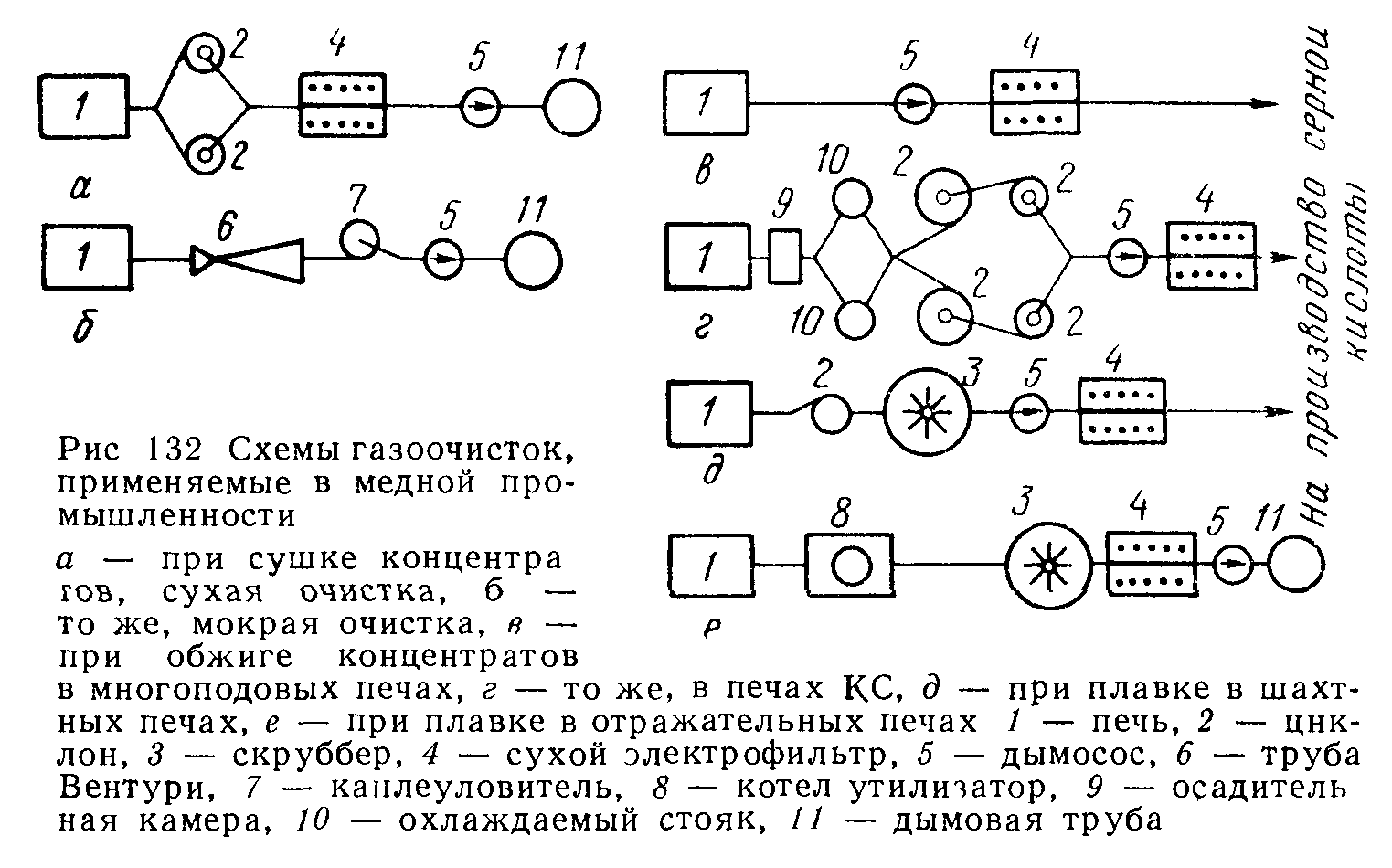

Высокое содержание сернистых соединений в конверторных газах, в том числе и наличие серного ангидрида, обеспечивает достаточную сульфатизацию, а следовательно, электропроводность пыли и позволяет применять в качестве аппаратов тонкой очистки сухие многопольные электрофильтры. В целях снижения температуры и запылённости, ввиду отсутствия высокотемпературных мощных котлов-утилизаторов и вследствие циклического характера работы конвертора газы из конверторов направляют в аппараты грубой очистки (пылеосадительные камеры и циклоны), после которых они поступают на сухие электрофильтры (температура 300-400О С и запылённость 4-5 г/м3). При использовании конверторных газов для производства серной кислоты сооружаются два автономных газохода – один для крепких газов (5-6% SO2), выделяющихся в процессе продувки, другой для слабых (0,5-1,0% SO2), выделяющихся в межпродувочные периоды.

Крепкие газы направляются в сухие электрофильтры и далее в сернокислотный цех (излишек сбрасывается в атмосферу), а слабые выбрасываются в атмосферу через специальную дымовую трубу. В зависимости от режима работы конвертор автоматически переключается с одного газохода на другой при помощи дроссельных заслонок и колокольных затворов. Приведённая схема позволяет использовать газы любого конвертора на производство серной кислоты. Для этого газоотсосы каждого из конверторов индивидуализируют.

Показатели работы системы очистки конверторных газов, полученные на одном из заводов:

Печи кислородно-взвешенной плавки.

Сущность метода кислородно-факельной плавки (КФП), заключается в плавке сульфидных материалов, вдуваемых в печь струёй чистого кислорода. За счёт тепла экзотермических реакций происходят окисление и плавка твёрдых частиц шихты во взвешенном состоянии при температурах в печи 1200-1500О С.

По сравнению с другими видами плавки процесс КФП характеризуется следующими преимуществами:

Протекает без затрат топлива;

Удельная производительность печи благодаря применению кислорода в 2-5 раз выше, чем при плавках других видов;

Объём отходящих газов на единицу проплавляемой шихты в 15-20 раз меньше, чем при отражательной плавке;

Концентрация сернистых соединений в отходящих газах достигает 75-90%.

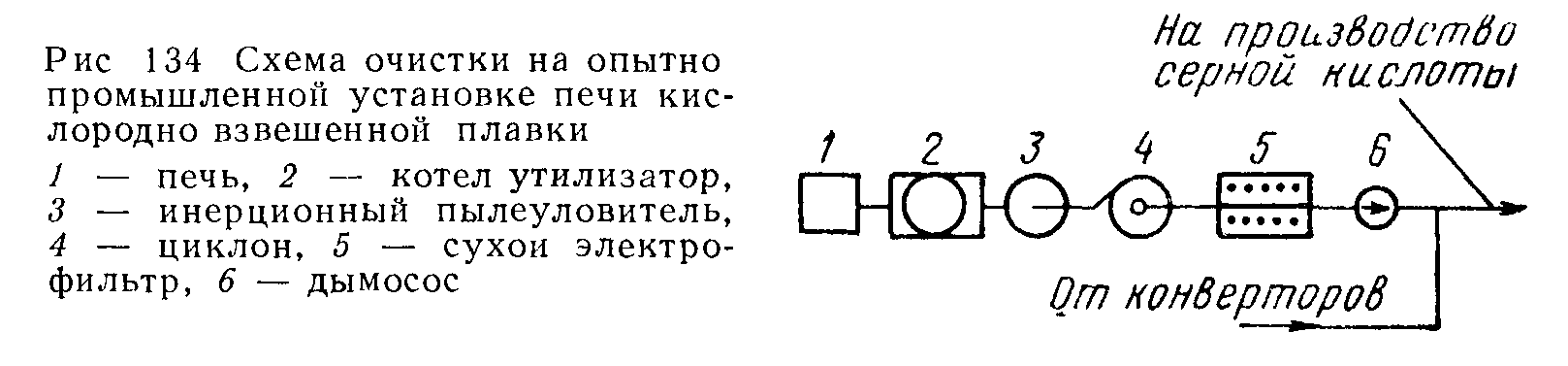

Основными недостатками процесса с точки зрения пылеулавливания являются высокие концентрации пыли в отходящих газах (300-400 г/м3) и температура на выходе из печи (1000-1200О С). Схема очистки газов от пыли печей КФП проверена в промышленной эксплуатации:

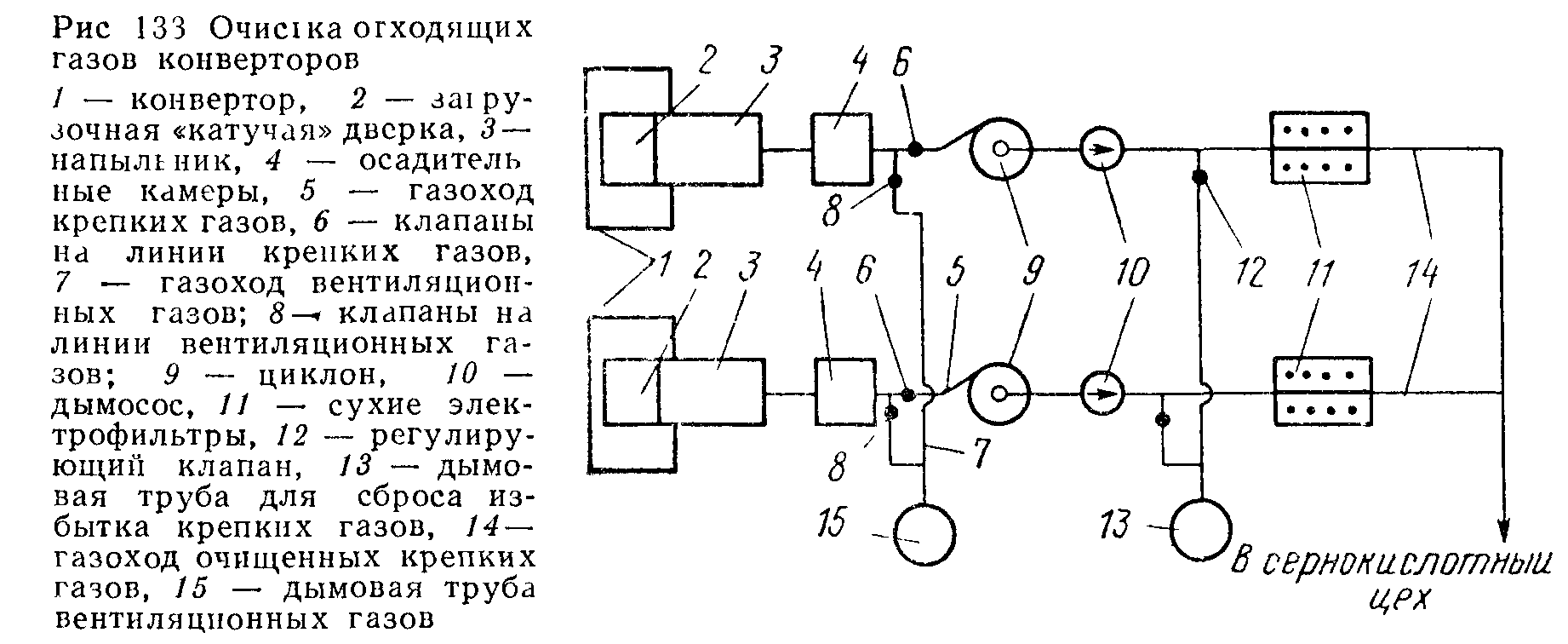

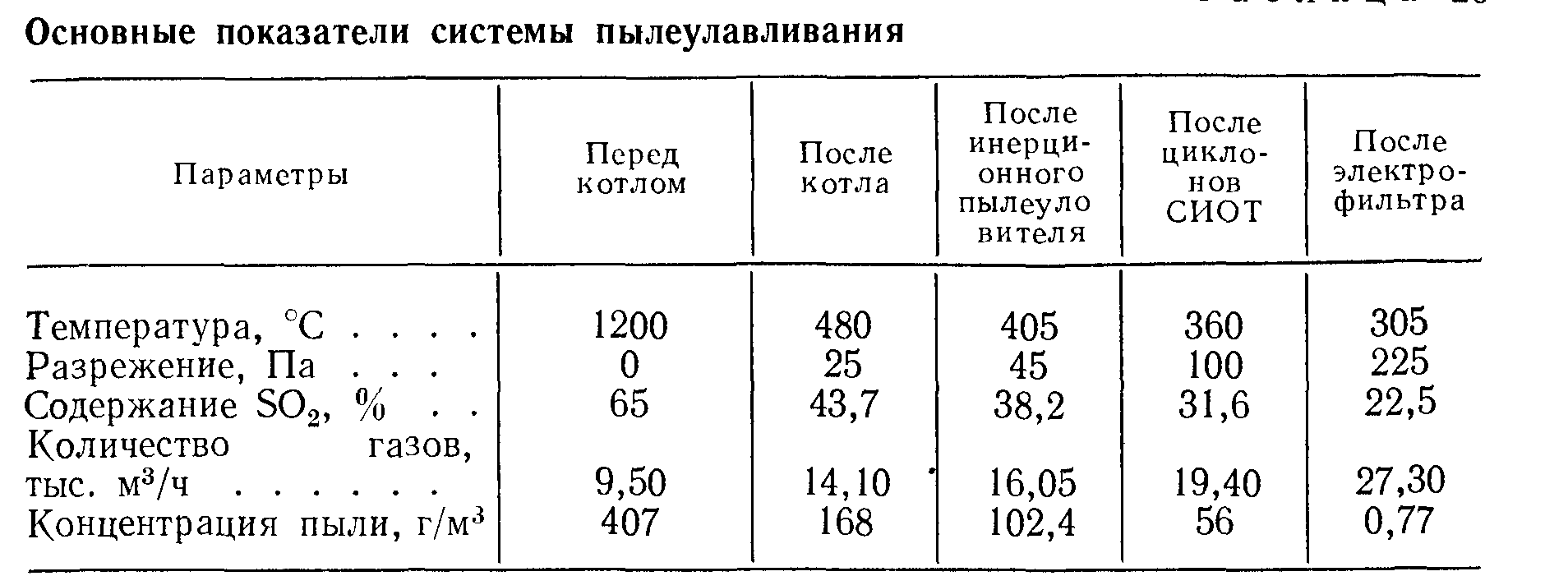

Отходящие газы печи КФП с температурой 1200-1250О С охлаждаются до 500-600О С в котле-утилизаторе, после чего проходят инерционный пылеуловитель, циклоны СИОТ и далее сухие горизонтальные электрофильтры:

После сухих электрофильтров газы направляются в сернокислотный цех. При этом выделены следующие данные: