- •Дипломна робота

- •«Методика пошуку несправностей блоку живлення»

- •І. Методика пошуку несправностей блоку живлення.

- •1. Опис роботи блоку живлення.

- •2 Ремонт блоку живлення.

- •Іі. Виготовлення пристрою для повторного старту блоку живлення.

- •1 Аналіз схеми.

- •2 .Монтажні роботи

- •Ііі. Техніка безпеки та організація робочого місця.

- •Висновок

- •Список використаних джерел

Іі. Виготовлення пристрою для повторного старту блоку живлення.

1 Аналіз схеми.

Думаю, що ні для кого не буде відкриттям, що старі комп'ютерні блоки живлення на 250 Вт можна використовувати не по прямому призначенню. Блок елементарно запускається простим замиканням PS_ON на землю, і у результаті виходить досить непогане стабільне джерело живлення. Саме тому їх використовують для живлення найрізноманітнішого низьковольтного устаткування.

Проте ці блоки живлення мають недолік: при кидках живлячої напруги вони мають властивість йти в режим захисту. Тому при спробах використовувати їх в апаратурі (приміром, для живлення свічів в районних комп'ютерних мережах), що не обслуговує, досить часто доводиться ці блоки живлення рестартувати вручну після чергового кидка напруги.

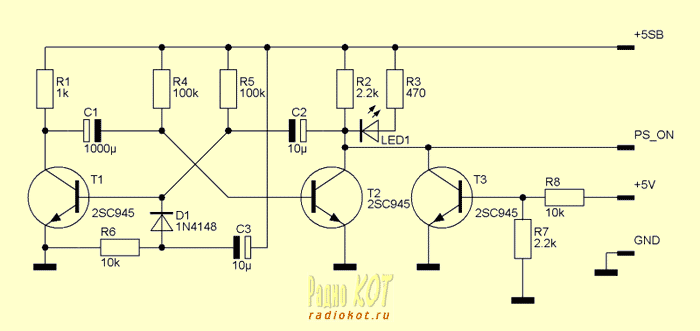

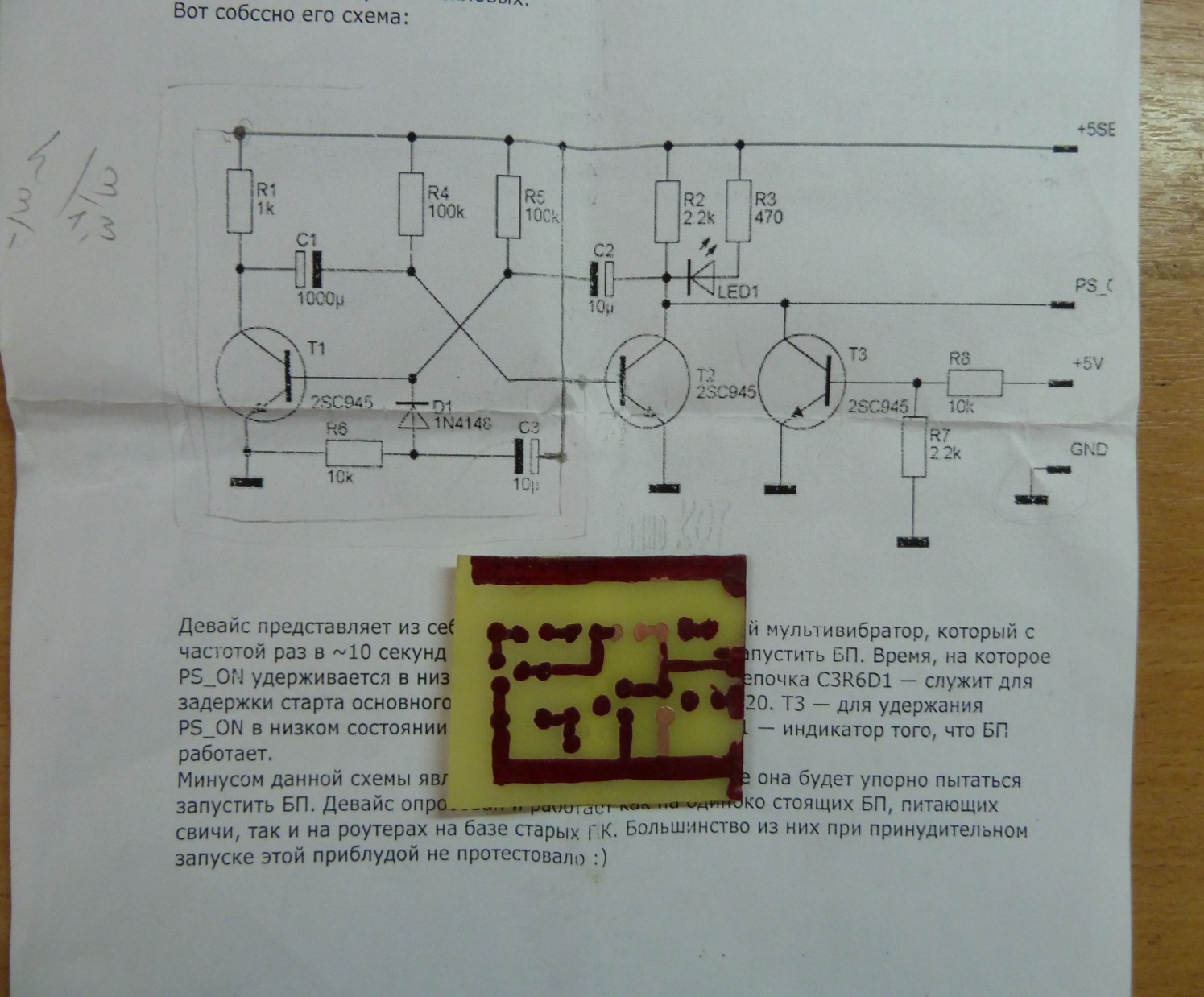

Для таких випадків і був розроблений цей пристрій. Його завдання - у разі зупинки блока живлення спробувати його запустити знову (рис. 1).

Рис. 1 Принципова схема блоку живлення

Девайс представляє з себе простий несиметричний мультивібратор, який з частотою разів в ~10 секунд (визначається С1) намагається запустити блок живлення. Час, на якому PS_ON утримується в низькому стані, задається С2. Ланцюжок C3R6D1 – служить для затримки старту основного джерела при включенні в 220. Т3 – для утримання PS_ON в низькому стані при успішному старті блока живлення. LED1 – індикатор того, що БЛОК ЖИВЛЕННЯ працює.

Мінусом цієї схеми є те, що при короткому замиканні на виході вона наполегливо намагатиметься запустити блок живлення. Пристрій випробуваний і працює як самостійно на блоках живлення, так і на роутерах на базі старих блок живлення.

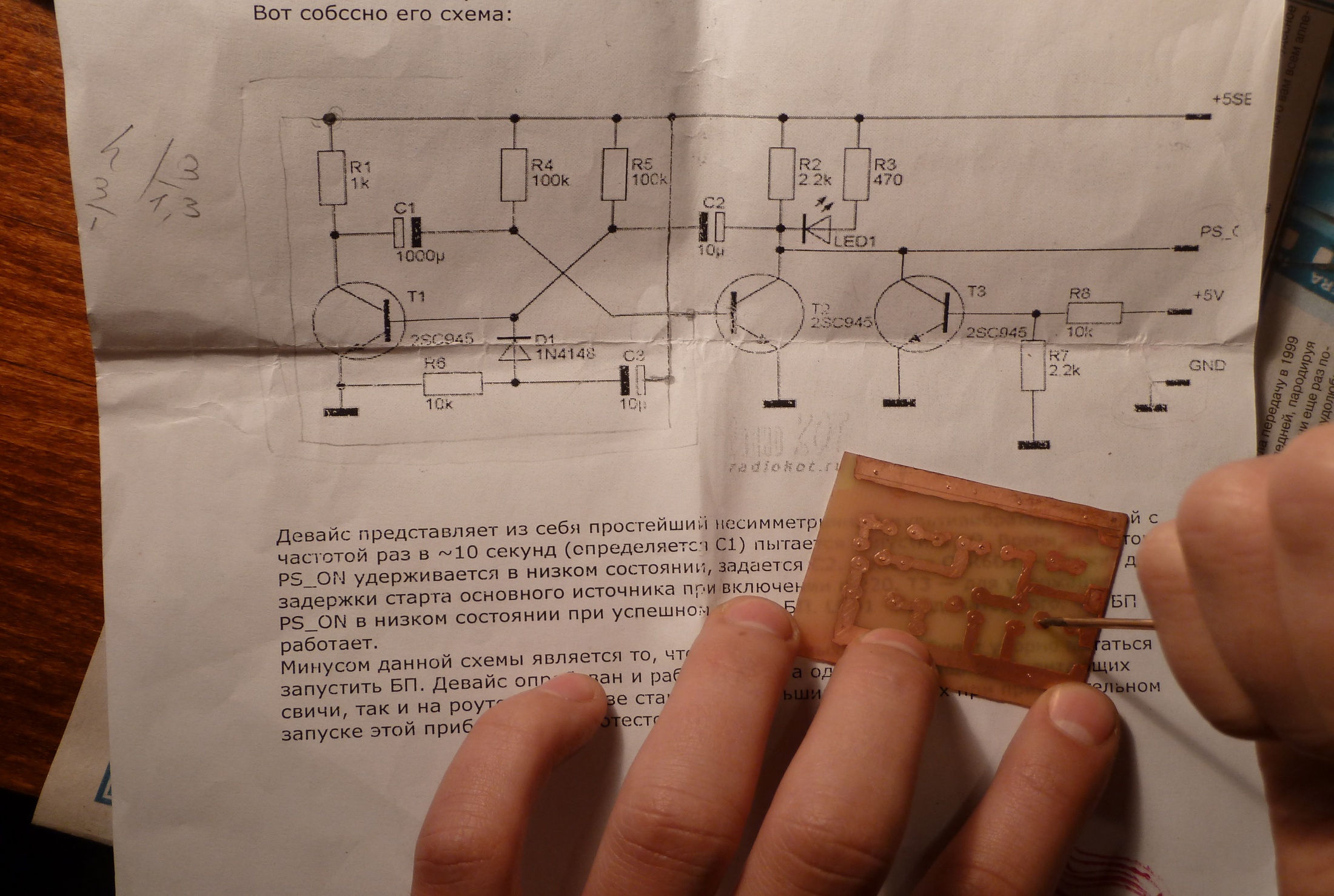

2 .Монтажні роботи

Для печатних монтажних плат використовують фольгований гетинакс або склотекстоліт. Процес виготовлення печатної плати складається із наступних операцій: зачистка фольги від окислення, населення рисунка провідників кислотостійкою краскою, травлення заготовки до повного зняття фольги на незахищених краскою місцях і знищення захисної краски.

Готову печатну плату потрібно для консервації покрити тонким шаром каніфольного лаку (розчину каніфолі в спирту) або зразу ж залудити хоча б контактні площадки (якщо це не зробити, то через деякий час через окислення фольги виконати пайку буде важче).

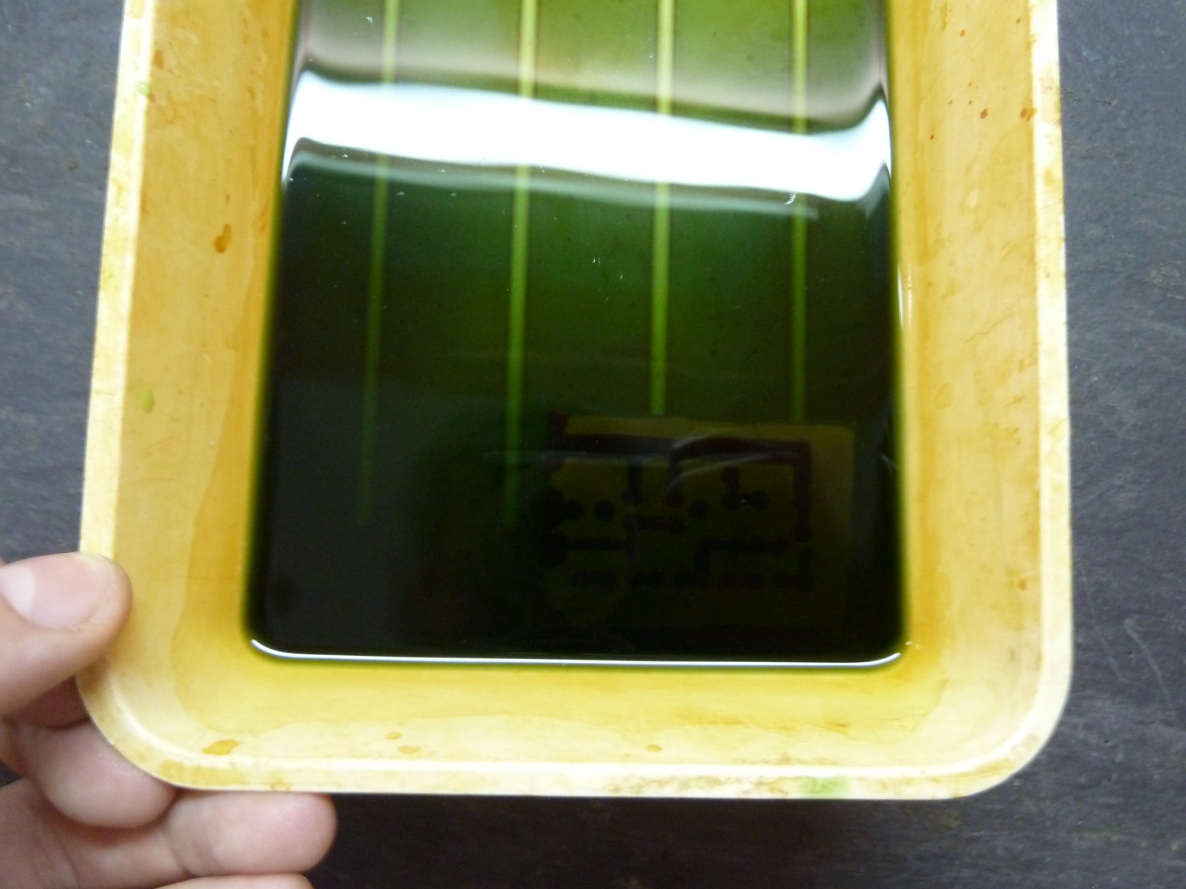

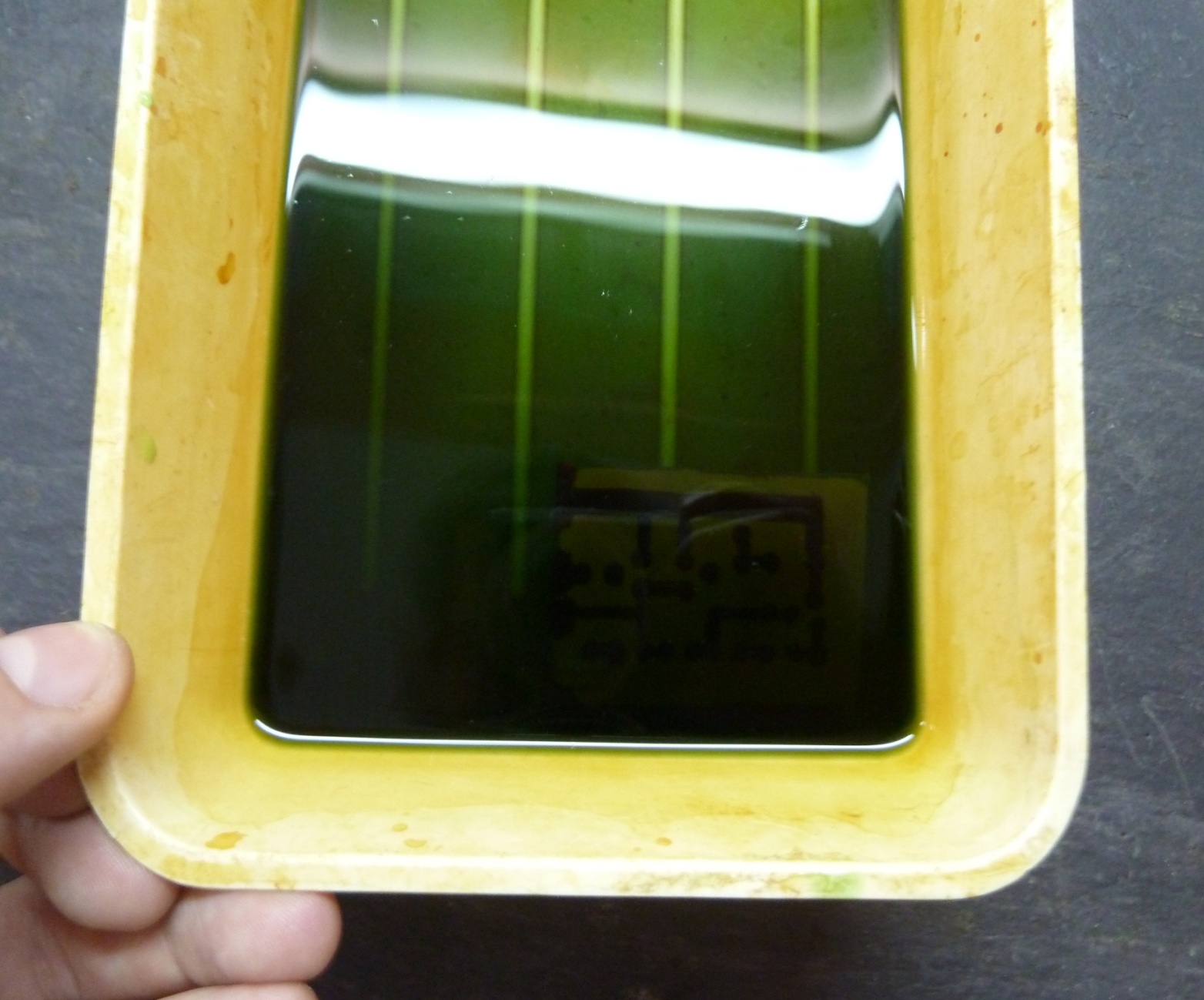

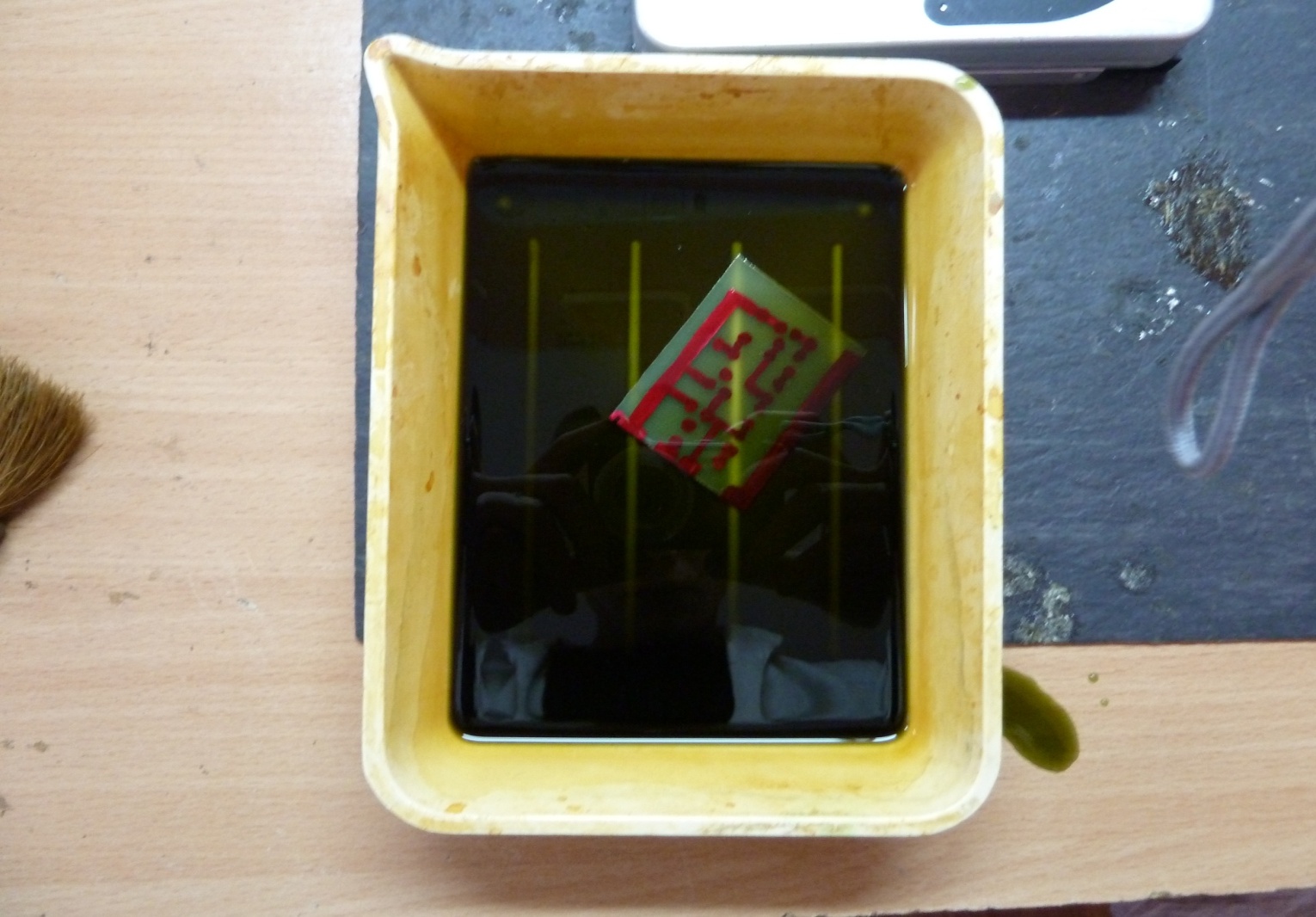

Травити печатні плати можна в розчині мідного купоросу і повареної солі (рис. 2). Чотири столові ложки повареної солі і дві ложки розтовченого в порошок мідного купоросу розчиняють в 500мл. гарячої (приблизно 80ºС) води і отримують темно-зелений розчин, об’єм якого досить для протравлення приблизно 200см2 поверхні мідної фольги (рис. 3-6). При підвищенні температури травлячого розчину час травлення зменшується. Оптимальну температуру підбирають експериментально по теплостійкості захисного лаку.

Рис. 2 Реактиви для витравки мідної фольги з плати

Рис.3 Початок процесу витравки.

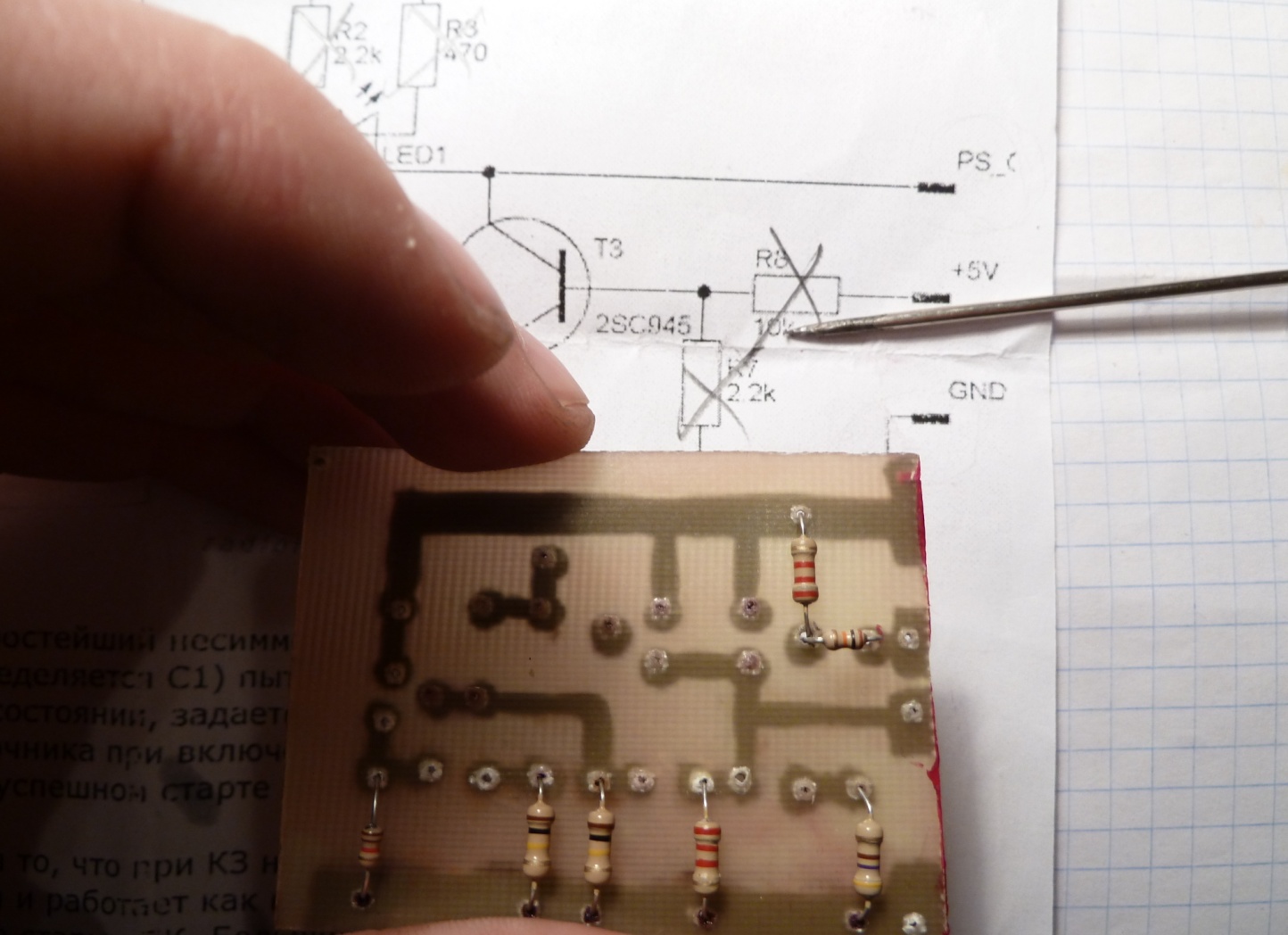

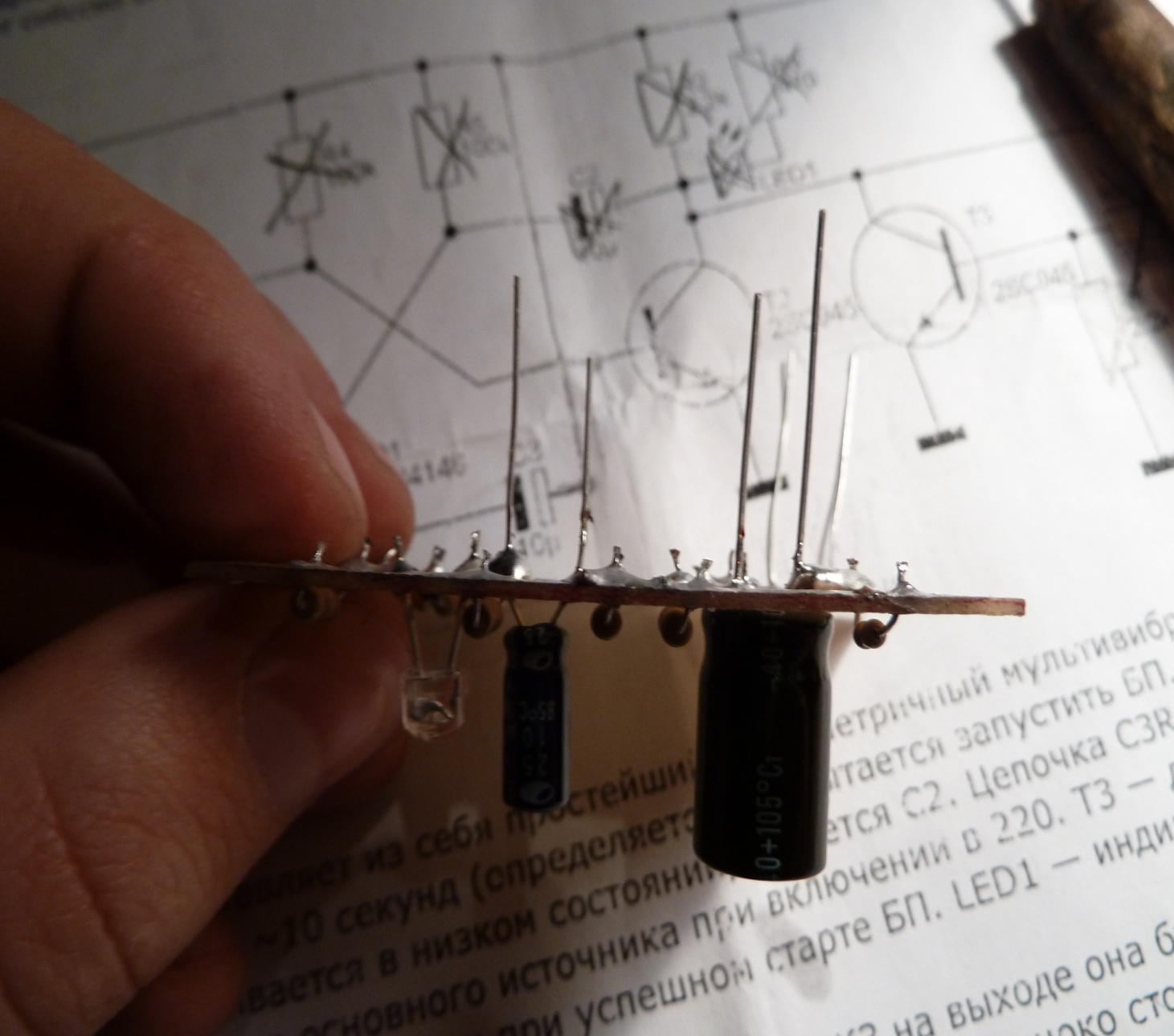

Дуже важно добре облудити печатні провідники. Для цього частіше всього використовують низькотемпературні припої (рис 7-12).

Рис.4 Вигляд проміжного етапу травлення в спеціальній ванні.

Рис. 5 Плата для монтажу на завершальній стадії травлення.

Рис. 6 Кінець процесу травлення.

Сучасні радіоелектронні пристрої виконують на мікросхемах різних типів (рис.13-14). Особливості монтажу і демонтажу інтегральних мікросхем визначається їх конструкцією. Більшість мікросхем не виносить перегрівання, тому при пайці їх виводів використовують припої ПОСВ-33, ПОСК-50 і ПОС-61 з пониженою температурою плавлення (130-180ºС) зі спиртоканіфольним флюсом. Дуже важно використовувати раціональні прийоми монтажу і демонтажу.

Рис.7 Оброблена та зачищена плата готова для створення отворів.

Паяльник для монтажу і демонтажу мікросхем повинен мати потужність не більше 40Вт і понижену напругу живлення (12-36В) (рис.8).

Рис.8 Електромонтажний інструмент

Рис. 9 Робоче місце електромонтажника з усім готовим інструментом.

Рис. 10 Процес нанесення керну в майбутніх отворах

По конструкції виводів мікросхеми можна розділити на дві групи: з гнучкими проволоченими або стрічковими виводами і з виводами у виді лужених контактних площадок або жорстких стрічок. Монтують мікросхеми в наступному порядку. Встановлюють і фіксують її виводами в отворах, або на площадках плати, наперед злегка змочених флюсом, набирають на жало паяльника мінімальну кількість припою і послідовно виконують пайку всіх з’єднань. Для того, щоб зменшилась імовірність перегріву мікросхеми, не слід паяти підряд виводи, розташовані один біля одного.

Рис. 11 Інструмент для створення отворів в монтажній платі

Рис. 12 Луження місць для пайки на платі.

При монтажі і демонтажі мікросхем в металевому корпусі вигідно користуватися невеликим магнітом з прикріпленою до нього ручкою із жесті. З його допомогою легко встановити мікросхему на контактне поле плати і припаяти два – чотири виводи.

Рис. 13 Монтаж радіодеталей на платі

Рис. 14 Вигляд плати перед кінцевою підгонкою.

При демонтажі мікросхеми серії К155 і інших в такому ж корпусі дуже потрібним буде захват, який після розплавлення припою на усіх виводах позволяє швидко зняти мікросхему з плати. Його можна виготовити із лабораторного зажиму “крокодил”. До опилених губок зажиму прикладають або приклеюють дві зігнуті Г-виду пластини товщиною 0,8-1мм. Коли губки зажиму розжаті, захват надягають на інтегральну мікросхему зі сторони торців, вводячи під неї зігнуті кільця пластин. Після розплавлення всіх виводів захватом видьоргують мікросхему із отворів плати.

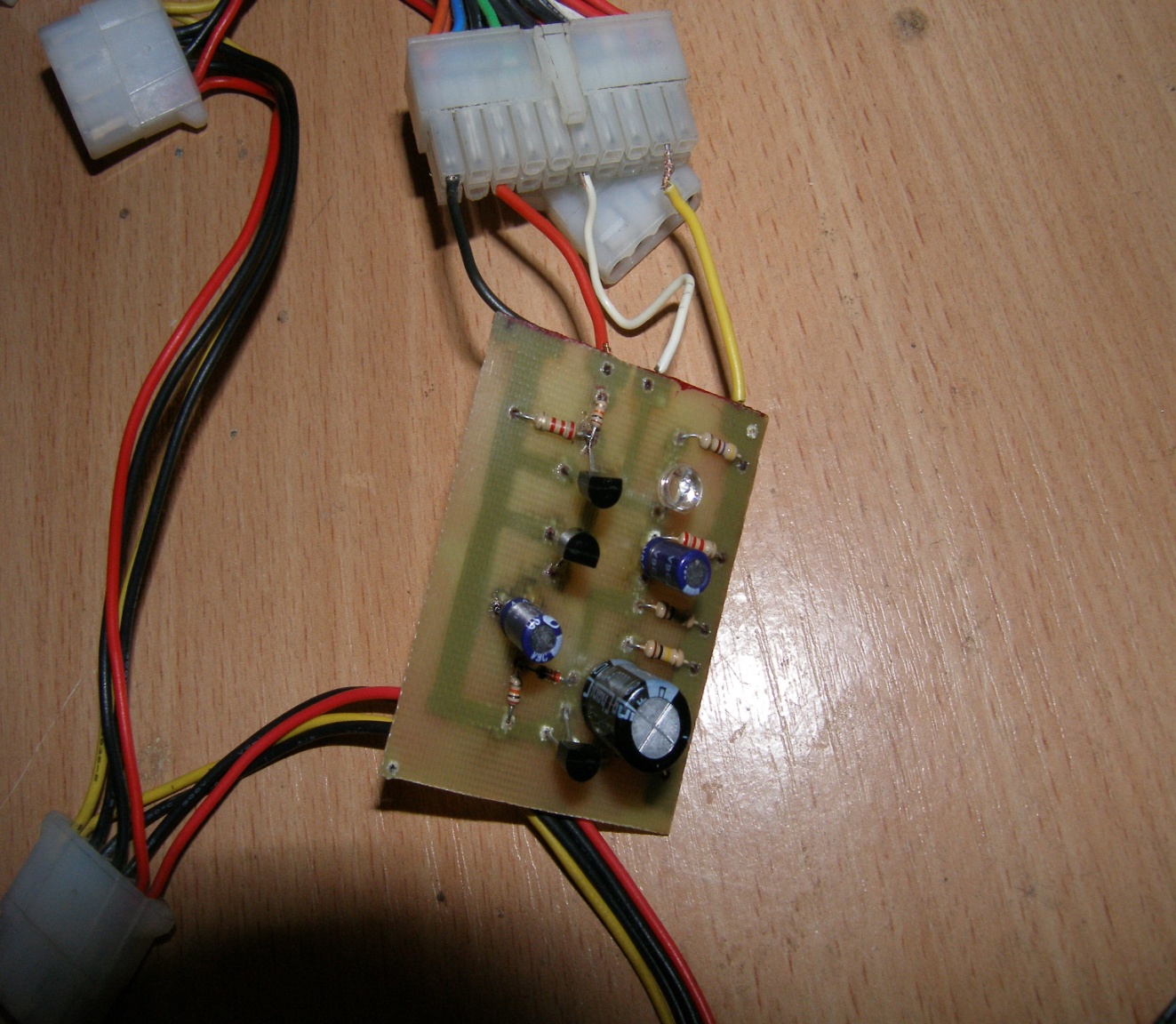

Рис. 15 Кінцевий вигляд готового змонтованого пристрою.

Перед монтажем мікросхем серій К133, К134 і інших в подібному корпусі їх виводи формують, тобто згинають так, щоби забезпечити одночасне приставання до плати всіх виводів. Сформувати виводи можна пінцетом, вузькогубцями, але скоріше і краще всього – в спеціальному пристрої, який складається з пуансона та матриці. Їх можна виготовити із органічного скла, текстоліту, дюралюмінія, латуні. Для більш надійної роботи пристрою його потрібно оснастити двома направляючими ходу пуансона.