- •Оглавление

- •Тема 1 1

- •Тема 2 4

- •Тема 1 Характеристика производства мэи.

- •Тема 2

- •Элементы конструкций мэи.

- •Тема 3

- •Тонкопленочные проводники и контактные площадки.

- •Тема 4

- •Эпитаксия.

- •Тема 5

- •Пленки на Si и других полупроводниках.

- •Тема 6

- •Литография.

- •Тема 7

- •Диффузия.

- •Тема 8

- •Тонкопленочная технология.

- •Тема 9

- •Влияние технологических факторов на свойства тонкопленочных элементов.

- •Тема 10

- •Методы ионного распыления.

- •Тема 11

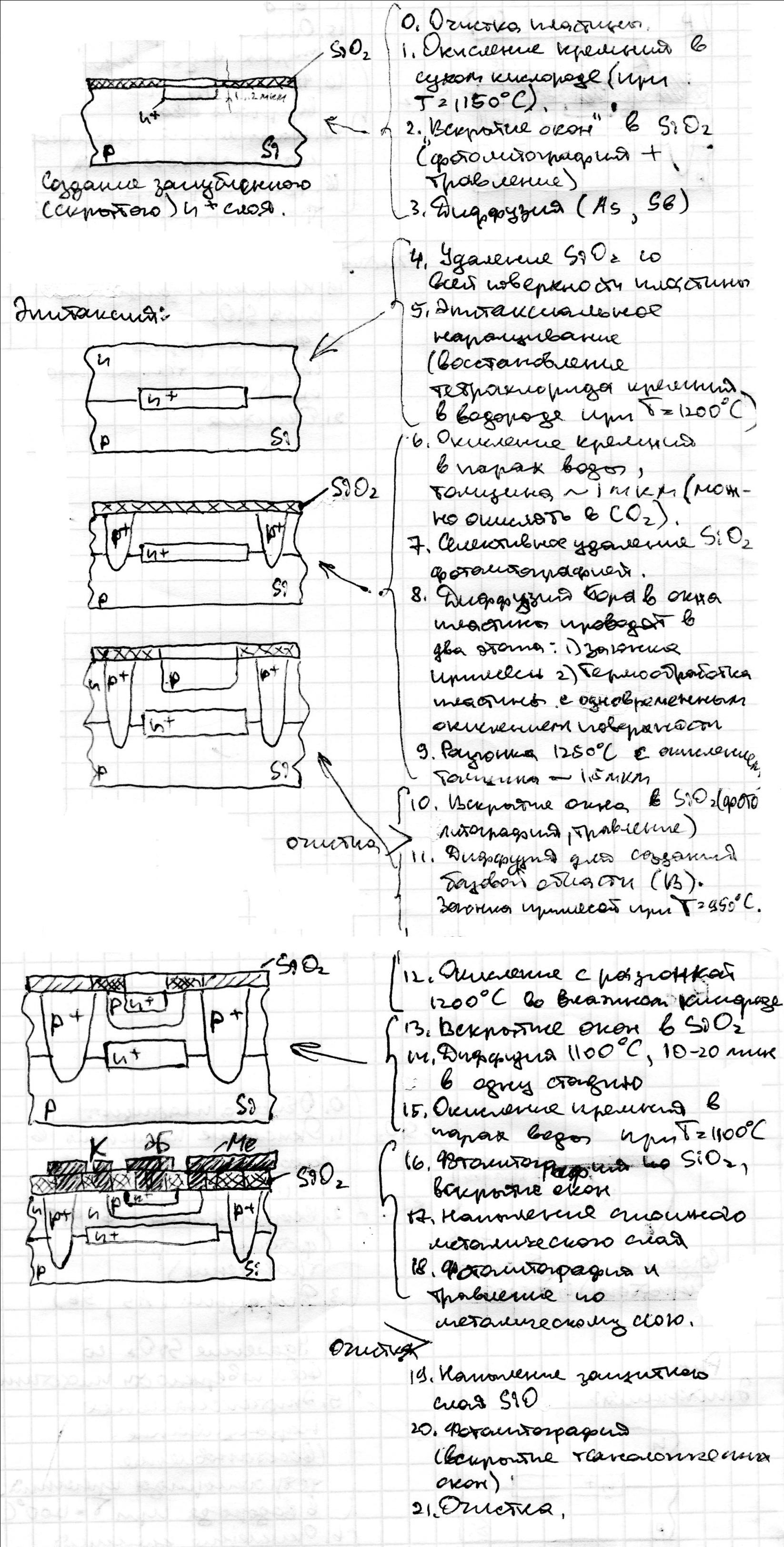

- •Технология производства биполярных имс с диодной изоляцией элементов (обратно-смещенным p-n-переходом).

- •Тема 12

- •Технология изготовления мдп-микросхем.

- •Тема 13

- •Технологические процессы изготовления плат гибридных интегральный микросхем (гимс), гибридных больших интегральных схем (гбис) и микросборки (мс).

- •Тема 14

- •Толстопленочная технология.

Тема 10

Методы ионного распыления.

Ионным называется процесс, при котором мишень (катод) выполненные и распыляемого материала бомбардирует положительными ионами инертного газа, в результате чего с ее поверхности выбиваются атомы испаряемого вещества, оседающие на подложке.

Два варианта ионного распыления.

Катодное распыление (диодная схема). Катод является источником испаряемого вещества.

Рабочая камера.

Анод.

Подложка

Заслонка.

Катод.

Экран.

Натекатель аргона.

Опорная плита установки.

,

где

,

где

- масса атомов и масса ионов.

- масса атомов и масса ионов.

Схема ионоплазменного распыления.

Рабочая камера.

Нагреватель подложки.

Подложка.

Анод.

Термокатод.

Катодный шлейф.

Основание.

Особенность метода:

Безинерционность (распыление мгновенно прекращается сразу, как только снимается отрицательный потенциал).

Возможность ионной очистки подложки.

Возможность и необходимость ионной очистки поверхности мишени (в этом случае обязательно имеется заслонка).

Большая скорость роста пленки из-за большей энергии распыленных атомов.

Преимущества:

Можно получать большие поверхности пленок равномерные по толщине. Разброс по толщине:

при диаметре катода 300-350 мм.

при диаметре катода 300-350 мм.Лучшая адгезия, чем при термовакуумном напылении.

Возможно получение пленок из тугоплавких металлов и сплавов при низкой температуре.

Процесс практически безинерционен.

Возможность получения оксидов, нитридов и других, то есть возможны реактивные процессы.

Возможность получения органических пленок.

Тема 11

Технология производства биполярных имс с диодной изоляцией элементов (обратно-смещенным p-n-переходом).

N-p-n-транзистор.

Исходная пластина для изготовления такого вида микросхемы – кремний.

Толщина пластины 0,2 – 0,4 мм. Диаметр пластины 60 – 100 – 200 мм.

.

Эмиттер, как правило - от 0,8 до 0,2 мкм.

Базовый слой минимум 2,5 мкм, максимум.

Коллектор толщиной 80 мкм.

.

Эмиттер, как правило - от 0,8 до 0,2 мкм.

Базовый слой минимум 2,5 мкм, максимум.

Коллектор толщиной 80 мкм.

Метод разделительной диффузии (обратно-смещенным p-n-переходом).

Метод изготовления…

Изоляция стеклом, ситалом, керамикой.

Изоляция воздушным зазором.

Комбинированная изоляция.

Метод с обратно-смещенным p-n-переходом:

Недостатки:

Большие точки утечки и сравнительно низкое пробивное напряжение.

Большая площадь каждого из элементов.

Наличие паразитных транзисторов.

Низкая радиационная стойкость.

КИД – технология (Коллекторно-изолирующая диффузия).

Достоинства этого метода:

Уменьшается количество фотолитографии на 1, на 2.

Степень интеграции или плотность упаковки увеличивается в 1,5 – 2 раза.

Процент выхода годных изделий увеличивается, себестоимость уменьшается.

Быстродействие.

Технология изготовления биполярных транзисторов с диэлектрической изоляцией.

Метод с применением поликремния (поликристаллического кремния). В литературе он идет под названием: эпикпроцесс (EPIC – процесс).

Усовершенствованный EPIC – процесс.

Этот метод более дорогой, но при этом имеет явные преимущества перед другими методами:

Отсутствие строгих требований к толщине монокристалла, оставшегося после сошлифовки.

Четко соблюдается плоско-параллельность верхней стороны.

Меньшее количество термообработок.

Паразитная емкость составляет порядка 30

.

Изоляция выдерживает 800 В. Сопротивление

больше, чем 1012.

.

Изоляция выдерживает 800 В. Сопротивление

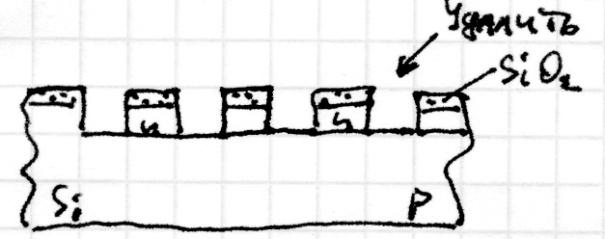

больше, чем 1012. Изготовление структур комплементарных интегральных микросхем с применением поликремения.

Локальная очистка:

очистка подложки;

окисление;

фотолитография + травление;

диффузия предмет для формирования n-областей (два этапа: заслонка, разгонка + окисление).

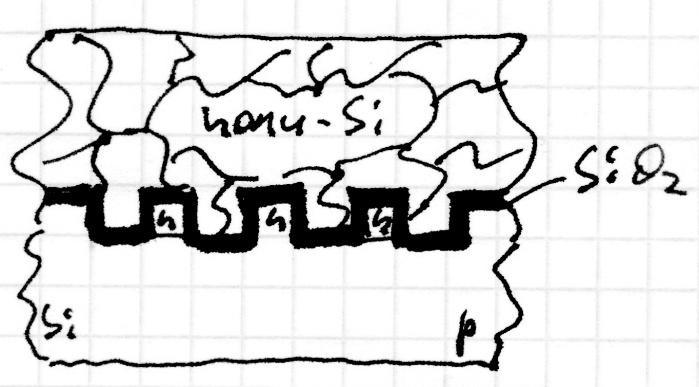

Глубокое травление:

фотолитография + травление по SiO2.

травление кремния в окна, которые изготовили в SiO2.

Формирование диэлектрической защиты:

окисление Si;

наращивание поликремния.

Прециональное шлифование:

Декаль технология.

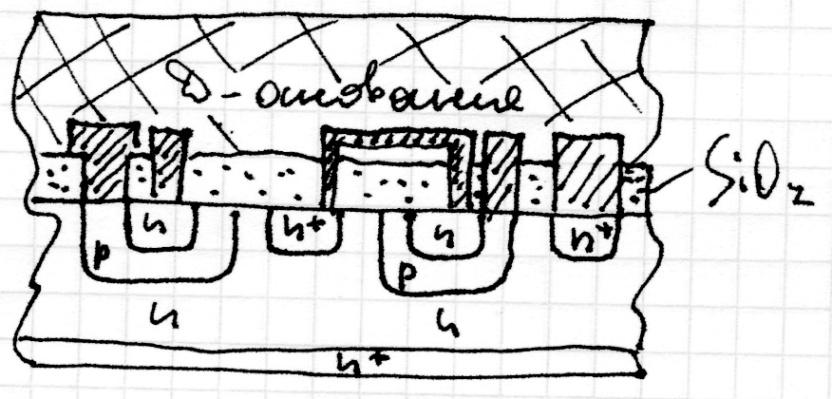

Формирование элементов:

эпитаксия (n-слой);

окисление, фотолитография, диффузия (3 раза (p, n, n+)).

Приклейка жидким стеклом. Сошлифовка n+ пластины.

Разделение элементов:

локальное травление;

нанесение защитной пленки SiO2.

Недостатки:

Шлифование.

Должно быть очень точное совмещение шаблонов с обратной стороны.

Травитель.

Технология КНС (кремний на сапфире).

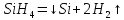

Эпитаксия (n-Si).

Окисление (O2).

Фотолитография + травление.

Окисление мезоструктур.

Фотолитография + травление (окна для формирования p-областей).

Диффузия (формирование p-области в две стадии, то есть с окислением).

Фотолитография + травление (окна для формирования n+-области).

Диффузия для формирования двух областей в две стадии через окисление.

Фотолитография + травление (окна для формирования контактов).

Напыление сплошного слоя алюминия.

Фотолитография + травление по алюминию (создание контактов и коммутаций).

Достоинства процесса:

Брак ниже.

Больше годных элементов.

Особенности процесса:

Реакция в водороде не применяется.