- •Вопрос № 1 Детали реакторов полимеризации и поликонденсации

- •Обечайки

- •Днища и крышки

- •Фланцевые соединения

- •Штуцера

- •Бобышки

- •Смотровые окна

- •Люки и лазы

- •Опоры аппаратов

- •Устройства для строповки аппаратов

- •Трубы передавливания

- •Гильзы термометров

- •Вопрос № 2 Конструкция теплообменных рубашек для полимеризаторов и внутренние теплообменные элементы

- •Рубашки

- •Гладкие рубашки

- •Змеевиковая рубашка

- •Рубашки с вмятинами

- •Каркасная рубашка

- •Внутренние теплообменные элементы

- •Вопрос № 3. Методы обогрева полимеризаторов. Теплоносители и хладагенты. Методы обогрева полимеризаторов

- •Теплоносители и хладагенты

- •Нагревание водяным паром

- •Нагревание горячей водой

- •Нагревание высокотемпературными носителями

- •Нагревание топочными газами и электрическим током

- •Отвод теплоты

- •Вопрос № 4 Способы перемешивания материала в реакторе. Перемешивающие устройства. Перемешивающие устройства

- •Способы перемешивания

- •Лопастные мешалки

- •Рамные мешалки

- •Якорные мешалки

- •Листовые мешалки

- •Пропеллерные мешалки

- •Турбинные мешалки

- •Мешалки специальных типов

- •Приводы мешалок

- •Вопрос № 5 Конструктивные типы и классификация полимеризаторов Классификация полимеризаторов

- •Реакционные котлы

- •Автоклавы

- •Колонные аппараты-полимеризаторы

- •Горизонтальные реакторы

- •Ленточный полимеризатор

- •Реакторы типа теплообменников

- •Трубчатый полимеризатор

- •Реакторы пленочного типа

- •Вопрос № 6. Вспомогательное оборудование производства полимеров. Емкостная аппаратура. Центрифуги и сепараторы.

- •Емкостная аппаратура

- •Центрифуги и жидкостные центробежные сепараторы.

- •Сепараторы

- •Вопрос № 7. Классификация и основные типы теплообменников.

- •Кожухотрубчатые теплообменники

- •Теплообменники с неподвижными трубными решетками (тип н)

- •Аппараты с температурным компенсатором на кожухе (тип к)

- •Теплообменники с u-образными трубами (тип у)

- •Теплообменные аппараты с плавающей головкой (тип п)

- •Расчет теплообменных кожухотрубчатых аппаратов

- •Конструктивный расчет теплообменника

- •Теплообменные аппараты типа «труба в трубе»

- •Аппараты теплообменные трубчатые без кожуха Теплообменники погружные спиральные

- •Оросительные теплообменники

- •Аппараты воздушного охлаждения (аво)

- •Вопрос № 8. Оборудование для дегазации полимеров.

- •Вопрос № 9. Оборудование для сушки полимеров. Оборудование для сушки полимеров

- •Вопрос № 10. Оборудование для переработки полимерных материалов: Экструдеры и экструзионные агрегаты.

- •Экструдеры

- •Грануляторы

- •Экструзионные агрегаты для производства рукавных пленок

- •Экструзионные агрегаты для изготовления труб

- •Вопрос № 11. Оборудование для переработки полимерных материалов: Литьевые машины. Оборудование для формования полых изделий методом раздува. Литьевые машины

- •Литьевая головка и пластикатор

- •Оборудование для формования полых изделий методом раздува

Оглавление

Вопрос № 1 4

Детали реакторов полимеризации и поликонденсации 4

Обечайки 4

Днища и крышки 8

Фланцевые соединения 10

Штуцера 13

Бобышки 16

Смотровые окна 16

Люки и лазы 17

Опоры аппаратов 18

Устройства для строповки аппаратов 19

Трубы передавливания 20

Гильзы термометров 20

Вопрос № 2 23

Конструкция теплообменных рубашек для полимеризаторов и внутренние теплообменные элементы 23

Рубашки 24

Гладкие рубашки 24

Змеевиковая рубашка 27

Рубашки с вмятинами 28

Каркасная рубашка 29

Внутренние теплообменные элементы 30

Вопрос № 3. 32

Методы обогрева полимеризаторов. Теплоносители и хладагенты. 32

Методы обогрева полимеризаторов 32

Вопрос № 4 38

Способы перемешивания материала в реакторе. Перемешивающие устройства. 38

Перемешивающие устройства 38

Способы перемешивания 38

Лопастные мешалки 40

Рамные мешалки 41

Якорные мешалки 41

Листовые мешалки 42

Пропеллерные мешалки 43

Турбинные мешалки 43

Мешалки специальных типов 44

Приводы мешалок 45

Вопрос № 5 48

Конструктивные типы и классификация полимеризаторов 48

Классификация полимеризаторов 48

Реакционные котлы 49

Автоклавы 52

Колонные аппараты-полимеризаторы 57

Горизонтальные реакторы 60

Ленточный полимеризатор 62

Реакторы типа теплообменников 63

Трубчатый полимеризатор 64

Реакторы пленочного типа 67

Вопрос № 6. 68

Вспомогательное оборудование производства полимеров. Емкостная аппаратура. Центрифуги и сепараторы. 68

Емкостная аппаратура 69

Центрифуги и жидкостные центробежные сепараторы. 74

Сепараторы 77

Вопрос № 7. 78

Классификация и основные типы теплообменников. 78

Кожухотрубчатые теплообменники 80

Теплообменники с неподвижными трубными решетками (тип Н) 81

Аппараты с температурным компенсатором на кожухе (тип К) 84

Теплообменники с U-образными трубами (тип У) 85

Теплообменные аппараты с плавающей головкой (тип П) 87

Расчет теплообменных кожухотрубчатых аппаратов 89

Теплообменные аппараты типа «труба в трубе» 90

Аппараты теплообменные трубчатые без кожуха 93

Аппараты воздушного охлаждения (АВО) 95

Вопрос № 8. 98

Оборудование для дегазации полимеров. 98

Вопрос № 9. 103

Оборудование для сушки полимеров. 103

Оборудование для сушки полимеров 103

Вопрос № 10. 109

Оборудование для переработки полимерных материалов: Экструдеры и экструзионные агрегаты. 109

Экструдеры 109

Грануляторы 111

Экструзионные агрегаты для производства рукавных пленок 112

Экструзионные агрегаты для изготовления труб 114

Вопрос № 11. 116

Оборудование для переработки полимерных материалов: Литьевые машины. Оборудование для формования полых изделий методом раздува. 116

Литьевые машины 116

Литьевая головка и пластикатор 119

Оборудование для формования полых изделий методом раздува 122

Вопрос № 1 Детали реакторов полимеризации и поликонденсации

Полимеризаторы в большинстве своем очень разнообразны по конструкциям, однако все они состоят из небольшого числа однотипных деталей: обечаек, днищ, фланцев и крышек и других.

Обечайки

Обечайка – открытый с торцов цилиндрический или конический барабан (без днищ), являющийся заготовкой для паровых котлов, баков, резервуаров и тому подобных листовых металлоконструкций. Они используются в изготовлении сварных реакторов, сосудов, стенки люков и т.д.

Обечайка является главным составным элементом корпуса, это наиболее материалоемкий и ответственный узел (деталь) любого химического аппарата.

С точки зрения экономии материала и равномерного распределения напряжений, возникающих в материале стенок от нагрузок, наиболее благоприятной формой для обечайки является сферическая. Сфера обладает наибольшей поверхностью на единицу объема, и при заданном давлении толщина стенки ее оказывается минимальной. Однако изготовление сферических оболочек более сложно и дорого, чем изготовление цилиндрических обечаек. Кроме того, сфера – весьма неподходящая форма для размещения внутренних рабочих устройств аппарата и для организации тока взаимодействующих агентов. Поэтому сферическую форму придают или большим хранилищам для жидкостей и газов, в которых благодаря этому удается уменьшить вес конструкции, или аппаратам, в которых наименьшее отношение их наружной поверхности к объему существенно важно для хорошей работы, как, например, в танках для жидкого кислорода.

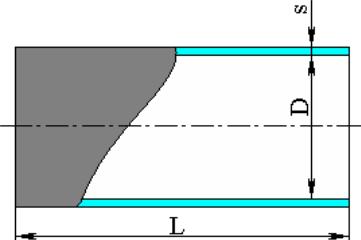

Наибольшее распространение в химическом аппаратостроении получили цилиндрические обечайки (Рис. 2.3.13.). Главным их достоинством является простота изготовления и рациональный расход материала. Поэтому при конструировании аппаратов, если это не идет в разрез с какими-либо особыми требованиями, предъявляемыми к аппарату, рекомендуется применять цилиндрические обечайки.

|

Рис.2.3.13. Цилиндрическая обечайка: D – внутренний диаметр, s – толщина стенки, L – длина обечайки, |

Рис. 2.3.14. Конструкции гладких цилиндрических обечаек (корпусов) аппаратов:

а — с фланцем и плоским днищем; б — с жесткими внутренними перегородками;

в — с отбортованными эллиптическим и коническим днищами; г — с неотбортованными сферическим и коническим днищами; д — с рубашкой на нижней части аппарата; е — с рубашкой на средней части аппарата

Металлические обечайки для реакторов, котлов, баков, резервуаров и других металлоконструкций производятся методом вальцовки при малых толщинах листов или гибкой и раскаткой при толщине листа более 40 мм.

Обечайки изготавливаются методом вальцовки нахолодно либо нагорячо из сварной или несварной заготовки. Существуют методы изготовления обечаек литьем полуобечаек и последующей сваркой, центробежным литьем и т.д. При этом метод вальцовки из листовой заготовки в большинстве случаев наиболее экономичен.

Вальцовка - вид гибки, при которой деформируется весь объем заготовки. Вальцовкой изготовляют трубы, обечайки, конуса, кольца, бандажи и другие детали, имеющие постоянный радиус по всей длине изгиба. Вальцовку производят на гибочных машинах, горизонтальных трехвалковых и четырехвалковых вальцах, а также на вертикальных гибочных вальцах.

Значительно реже применяются емкостные аппараты, ограниченные не поверхностями вращения, а плоскими стенками. Плоские стенки (коробчатая обечайка) применяются только в аппаратуре, работающей при небольших перепадах давлений.

Коробчатая форма обечаек в химическом аппаратостроении по сравнению с цилиндрической получила значительно меньшее распространение как относительно материалоемкая и более сложная в изготовлении.

Однако в ряде случаев, определяемых химико-технологическими требованиями, бывает необходимо конструировать аппараты коробчатой формы. Коробчатые обечайки образуются сопряжением четырех прямоугольных стенок. Они изготовляются из листового проката с помощью сварки, а также литыми.

Основные типовые конструкции коробчатых обечаек (корпусов) химических аппаратов — на рис. 2.3.15. Конструкция сопряжения под углом отдельных плоских прямоугольных стенок показана на рис. 2.3.16., а поперечное сечение укрепляющего ребра для плоской прямоугольной литой стенки на рис. 2.3.17.

Рис.2.3.15. Основные типовые конструкции коробчатых обечаек химических аппаратов: I – сварные; II – литые

|

Рис. 2.3.16. Сопряжение под углом плоских прямоугольных стенок: I — для стенок из листов R ≥ 5S; для литых стенок R > 2S; II — допускаемое для сварных аппаратов, работающих под наливом |

|

Рис. 2.3.17. Поперечное сечение укрепляющего ребра для плоской прямоугольной литой стенки; hp = 5sp; R≥0,5sp. |

Левая сторона каждого типа представляет собой вариант с ограничением обечайки фланцами, а правая — с ограничением днищами.

При конструировании коробчатых обечаек и их элементов надлежит руководствоваться следующими основными положениями:

размеры отдельных плоских прямоугольных стенок, по возможности, следует выбирать малыми;

при значительных размерах плоских прямоугольных стенок их целесообразно укреплять ребрами;

для сварных обечаек сварка элементов плоских стенок из листового проката (особенно для аппаратов, работающих под давлением) должна быть только стыковой, вне зоны плавного перехода по радиусу;

сварные швы в стенках следует располагать в местах, отстоящих от любого их края на 1/4 расстояния между противоположными краями (укрепляющими ребрами, фланцами и т. п.);

отверстия для труб, лазов и т. п. в аппаратах, подверженных избыточному давлению, по швам делать не рекомендуется.

Отверстия необходимо укреплять. Укрепление плоских стенок ребрами позволяет снизить их толщину и сделать эти стенки значительно более жесткими, что особенно важно для аппаратов, работающих под избыточным давлением или вакуумом.

Предпочтительнее укреплять стенки ребрами, размещаемыми параллельно меньшей стороне прямоугольной стенки.

Плоские стенки невыгодны потому, что они плохо сопротивляются действующему на них давлению и расход металла на единицу полезного объема в таких конструкциях бывает более высок. Удельный расход металла на изготовление прямоугольных резервуаров составляет от 90 до 130 кг на 1 м3 емкости, а для цилиндрических от 18 до 50 кг на 1 м3 емкости, т.е. в 3–5 раз меньше, чем для прямоугольных, причем удельный расход в обоих случаях уменьшается с увеличением емкости. Чем больше требуемая емкость, тем более выгодно применение цилиндрических резервуаров по сравнению с прямоугольными.

Такие аппараты применяют для работы при небольших перепадах давлений и обычно используют в качестве кожухов сушилок, погружных холодильников и конденсаторов, корпусов фильтров и тому подобных аппаратов.