- •Общие положения

- •1 Задание на самоподготовку

- •2 Основные технические параметры проектируемого ствола шахты

- •2.1 Последовательность проектирования сечения вертикальных стволов

- •2.2 Эксплуатационная функция

- •2.3 Подъёмная функция

- •2.3.1 Определение типа подъёмных сосудов

- •2.3.2 Определение элементов жёсткой армировки

- •2.3.3 Определение элементов гибкой армировки

- •2.4 Коммуникационная функция

- •2.5 Вентиляционная функция

- •3 Обоснование технологических схем сооружения ствола. Выбор оборудования для оснащения ствола

- •3.1 Выбор технологической схемы проходки ствола и внутриствольного проходческого оборудования

- •3.2 Выбор технологической схемы сооружения ствола, подъёмного и копрового оборудования

- •3.3 Расположение вспомогательного оборудования в сечении ствола

- •3.4. Расположение оборудования на поверхности

- •3.5 Проходка устья и технологического отхода ствола

- •4 Производство работ по сооружению ствола

- •4.1 Общая организация работ по сооружению ствола

- •4.2 Буровзрывные работы

- •4.3 Практические рекомендации по выбору параметров комплекса бвр

- •4.4 Проветривание ствола

- •4.4.1 Способы проветривания вертикальных стволов

- •4.4.2 Расчёт расхода воздуха для проветривания вертикального ствола

- •4.4.3 Выбор средств проветривания при проходке вертикальных стволов шахт

- •4.4.3.1 Выбор вентиляционного трубопровода и расчёт его параметров

- •4.4.3.2 Расчёт параметров вентилятора местного проветривания

- •4.4.3.3 Выбор вентилятора местного проветривания

- •4.5 Погрузка породы

- •4.6 Подъём

- •4.7 Водоотлив

- •4.8 Обеспечение сжатым воздухом

- •4.9 Крепление ствола

- •4.10 Армирование ствола

- •5.2.2 Определение состава звена и бригады

- •5.2.3 Составление графика цикличности

- •5.3 Расчёт графика организации работ по армированию ствола

- •5.3.1 Расчёт трудоёмкости работ цикла армирования

- •6.2 Производительность труда на проходке ствола

- •6.3 Производительность труда на армировании ствола

- •7 Оформление домашнего задания

- •Список рекомендуемой литературы

2.2 Эксплуатационная функция

Обеспечение эксплуатационной функции вертикального ствола осуществляется выбором рациональной формы поперечного сечения ствола, материала и конструкции крепи, соответствующих конкретным горно-геологическим условиям.

Строительные нормы и правила предписывают проектировать вертикальные стволы горнодобывающих предприятий, как правило, круглого сечения [5, п. 3.3].

Выбор другой формы сечения ствола допускается только при наличии соответствующего обоснования (небольшой срок службы, малая глубина, устойчивые породы и т. д.).

Выбор материала и конструкции крепи вертикальных стволов производится согласно [5, с. 11–16]. В породах средней устойчивости стволы, сооружаемые обычным способом, имеют крепь из монолитного бетона. Толщина монолитной бетонной крепи определяется в соответствии со СНиП II-94–80 [5, с. 7–15; 7].

2.3 Подъёмная функция

Подъёмная функция вертикальных стволов горнодобывающего предприятия состоит из обеспечения:

– подъёма на земную поверхность полезного ископаемого и пород, спуска в шахту рельсов, шпал, крепежных, взрывчатых и прочих материалов; спуска и подъёма людей, оборудования, механизмов, инструментов;

– подъёма и спуска людей по лестницам в случае аварии или для выполнения ремонтных работ.

Для подъёма на земную поверхность полезного ископаемого, породы и обеспечения других спускоподъемных операций в качестве подъёмных сосудов используются клети и скипы.

Шахтные подъёмы подразделяются на одноканатные и многоканатные. В задании на проектирование при рассмотрении подъёмной функции указано, к какому типу относится подъём.

Размеры сечения вертикального ствола определяется в основном типом и размерами подъёмных сосудов.

2.3.1 Определение типа подъёмных сосудов

Скиповой подъём

Грузоподъёмность

скипа для выдачи полезного ископаемого

определяют производительностью подъёма

за один час

![]() Ач,

высотой подъёма и его продолжительностью.

Ач,

высотой подъёма и его продолжительностью.

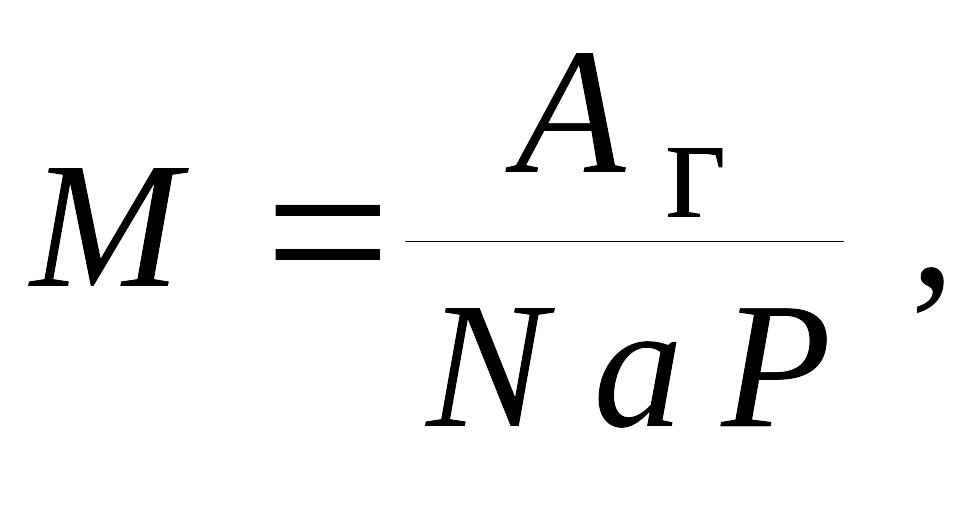

Часовая производительность, т/ч, скипового подъёма [1]:

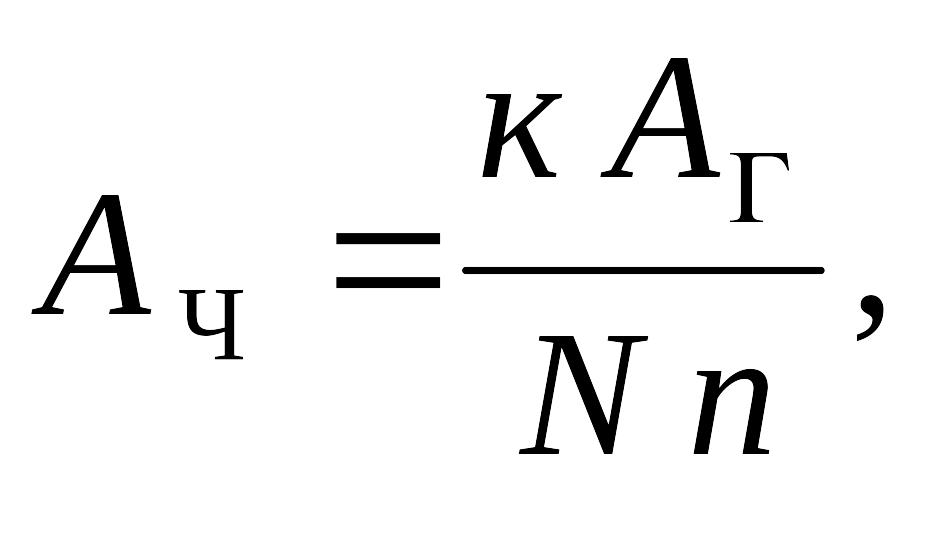

(1)

(1)

где к – коэффициент неравномерности подъёма: для угольного и по-родного подъёма к = 1,5, для рудной промышленности к = 1,15; АГ – годовая производственная мощность горнодобывающего предприятия, т; N – число рабочих дней в году, N = 300 – при работе шахты с одним выходным днем в неделю, N = 260 – при двух выходных днях в неделю; n – число часов работы подъёма в сутки, n = 15–18 ч.

Продолжительность, с, одного подъёма:

![]() ,

(2)

,

(2)

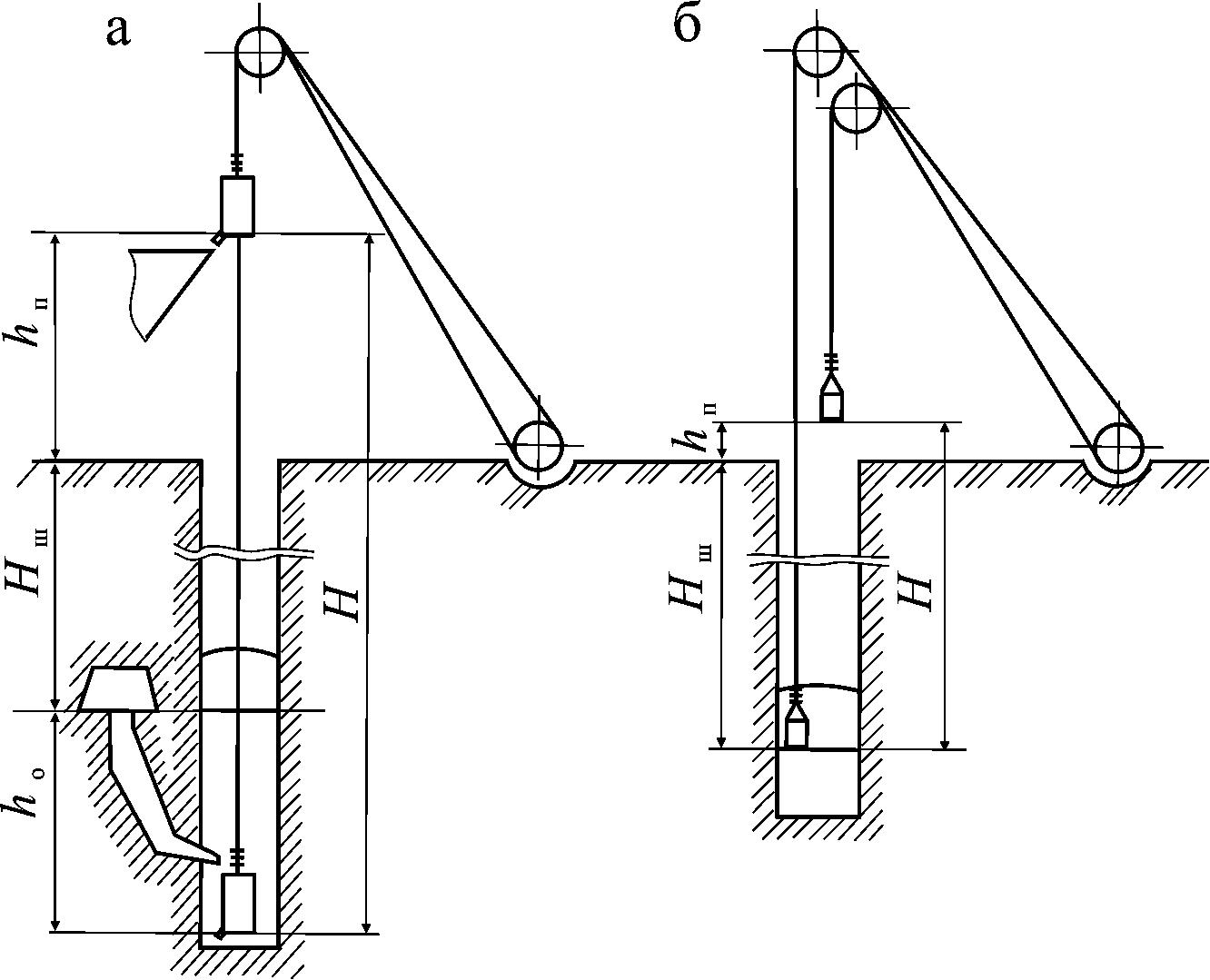

где Н – высота подъёма, м (рис. 1, а – для скипового подъёма, рис. 1, б – для клетевого подъёма);

![]() (3)

(3)

здесь Нш – глубина шахты, м; hп – высота приемной площадки над устьем ствола, для скипов hп = 15–30 м, для клетей hп = 0–12 м; hо – глубина опускания скипов ниже уровня околоствольного двора при загрузке, hо = 20–50 м.

Оптимальную грузоподъёмность подъёмных сосудов для угля Qгр, т, при которой суммарные годовые расходы на амортизацию и эксплуатацию являются минимальными, определяют по формуле проф. Г. М. Еланчика [17]:

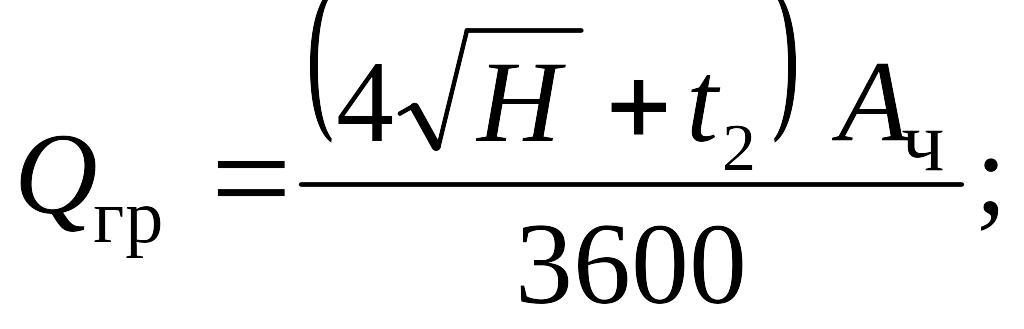

для двухсосудного подъёма

(4)

(4)

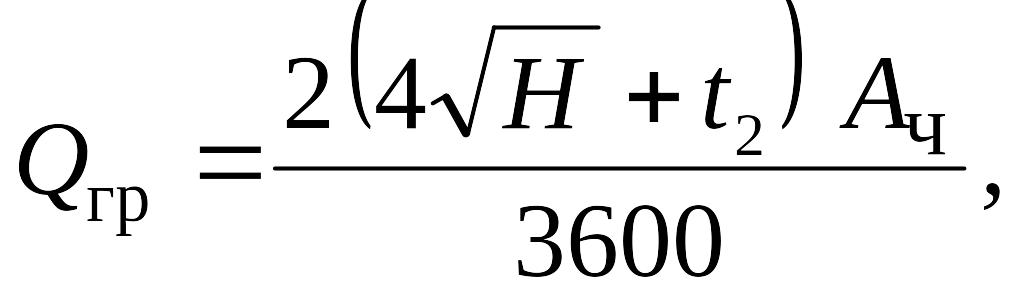

для однососудного подъёма,

(5)

(5)

где t2 – продолжительность паузы подъёма (табл. 2).

Таблица 2

Продолжительность паузы подъёма

Посадка людей |

Подъем полезного ископаемого (породы) |

||||

количество людей |

t1, с |

скиповой подъём |

клетeвой подъём |

||

вместимость скипа, м3 |

t2, с |

количество этажей в клети |

t2, с |

||

5 |

15 |

до 5 |

7 |

один |

12 |

10 |

20 |

9,5 |

10 |

два |

30 |

15 |

25 |

11 |

11 |

|

|

20 |

30 |

15 |

15 |

|

|

|

|

20 |

20 |

|

|

|

|

25 |

25 |

|

|

|

|

35 |

35 |

|

|

Оптимальную грузоподъёмность рудных скипов определяют по формуле проф. В. И. Киселева [18] для двухсосудного подъёма:

![]() (6)

(6)

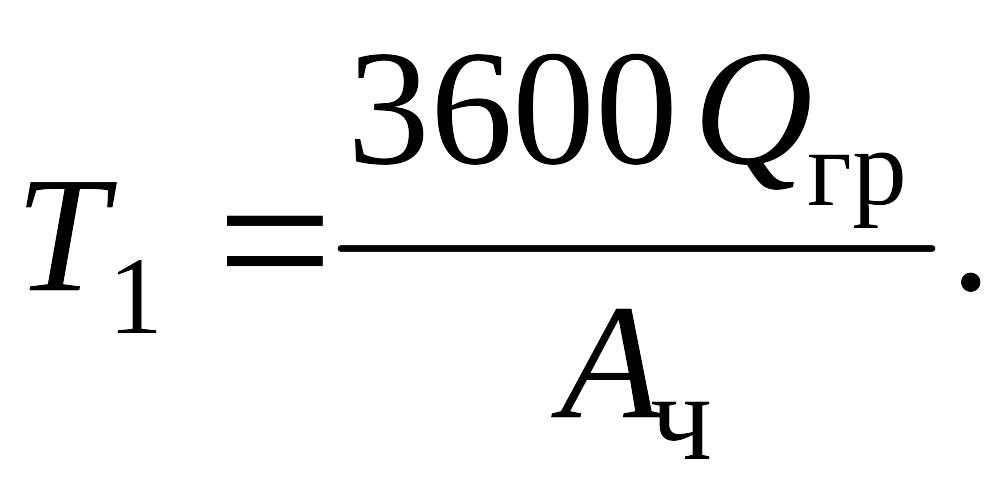

После определения грузоподъёмности сосудов уточняют время движения их в стволе Т1.

Продолжительность цикла подъёма Т1, с, определяют по формуле

(7)

(7)

Рис. 1. Схемы подъёмных установок

Продолжительность движения сосудов:

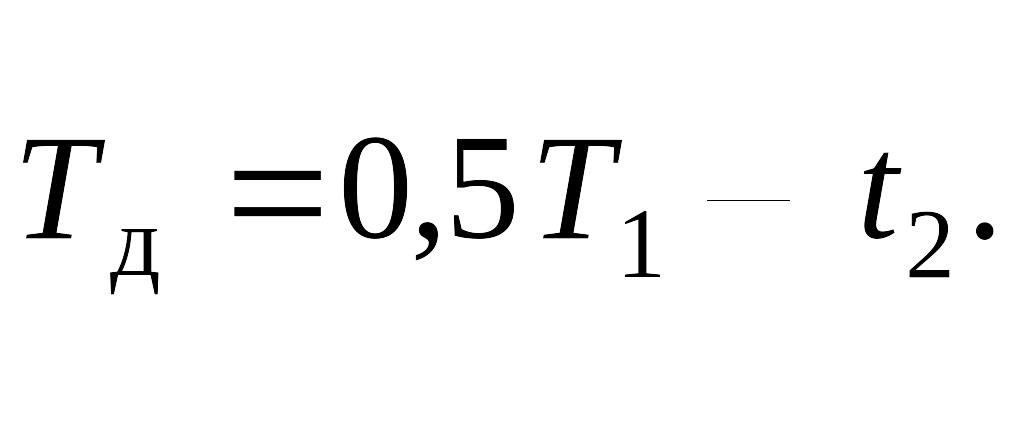

при двухсосудном подъёме

(8)

(8)

при однососудном подъёме

(9)

(9)

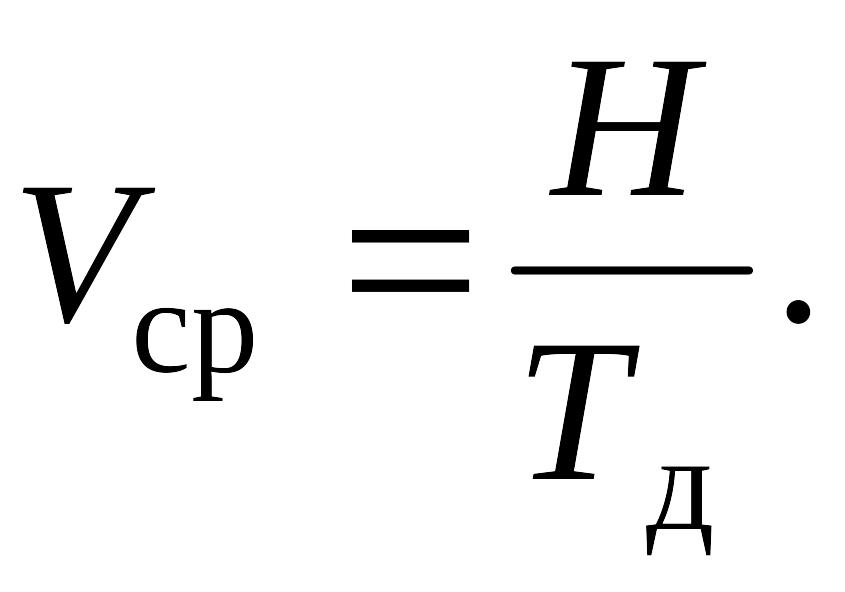

Средняя скорость подъёма

(10)

(10)

Ориентировочная максимальная скорость подъёма, м/c:

![]() ,

(11)

,

(11)

где – множитель скорости; для неопрокидных клетей = 1,1–1,25, для скипов = 1,2–1,3.

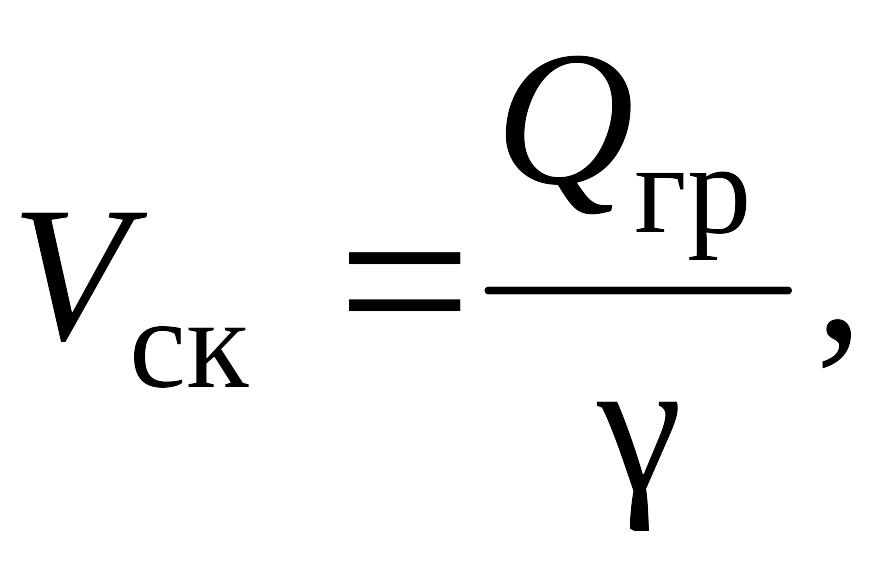

Полезная вместимость, м3, скипа

(12)

(12)

где – насыпная плотность полезного ископаемого, т/м3.

Для угля уг = 0,86 т/м3, для породы п = 1,6 т/м3, для железной руды руд = 2,5 т/м3.

Полученную расчётную величину Vск округляют до ближайшего большего значения параметрического ряда скипов и подбирают соответствующий тип скипа [19, с. 354–361]. Параметрический ряд угольных скипов вместимостью 11–35 м3; 11; 15; 20; 25; и 35 м3. Параметрический ряд скипов для выдачи породы и руды вместимостью 5–21,5 м3; 5; 7; 9,5; 11; 15 и 21,5 м3.

Клетевой подъём

Вспомогательные стволы обычно оборудуются клетевым подъёмом. Тип клети определяется по основным размерам приня-тых вагонеток, указанных в задании [2, с. 35–39; 19, с. 370–373].

Размеры принятой клети проверяются по спуску (подъёму) подземных рабочих смены в шахту менее чем за 0,66 ч.

Число рабочих, занятых на подземных работах в шахте в смену:

(13)

(13)

где а – число рабочих смен в сутки; Р – производительность одного подземного рабочего, т/см. Для угольных предприятий Р = 6–10 т/см., для горнорудных Р = 15–20 т/см.

Число рабочих, одновременно находящихся в клети, определяют из условия [4, п. 312], что на 1 м2 полезной площади пола клети размещаются пять рабочих:

![]() (14)

(14)

где Sкл – полезная площадь пола клети, м2; nэ – число этажей в клети, nэ = 1–2.

Продолжительность, с, одного подъёма (спуска) клети с людьми

tл = t1+ t2 , (15)

где t1 – время чистого подъёма людей в клети, с ,

t1 = (2400 – M tВ)m /M , (16)

здесь t2 – продолжительность посадки рабочих в клеть (см. табл. 2); tВ – время выхода из клети одного человека, в среднем tВ = 1 с.

При спуске (подъёме) людей необходимо, чтобы было соблюдено неравенство

M tл / nкл m 2400 , (17)

где nкл – число клетей в подъёме.

Если неравенство не соблюдается, необходимо принять двухэтажную клеть и вновь провести проверку. При этом наибольшая скорость движения клети не должна превышать 12 м/с [4, п. 360]. Максимальную скорость движения клети определяют по формуле (11).

Средняя скорость подъёма, м/с:

Vcp = H/t1 . (18)