ЛАБОРАТОРНАЯ РАБОТА № 1

ГЕОМЕТРИЧЕСКИЕ ПАРАМЕТРЫ РАБОЧЕЙ ЧАСТИ

РЕЗЦОВ

1.1 Цель работы

Закрепление сведений об основных поверхностях и геометрических параметрах резцов различных типов; ознакомление с методами измерения геометрических параметров резцов и приборами, применяемыми для этой цели; приобретение навыков эскизирования резцов.

1.2 Общие сведения

1.2.1 Основные типы резцов, применяемые в машиностроении, можно классифицировать по следующим признакам:

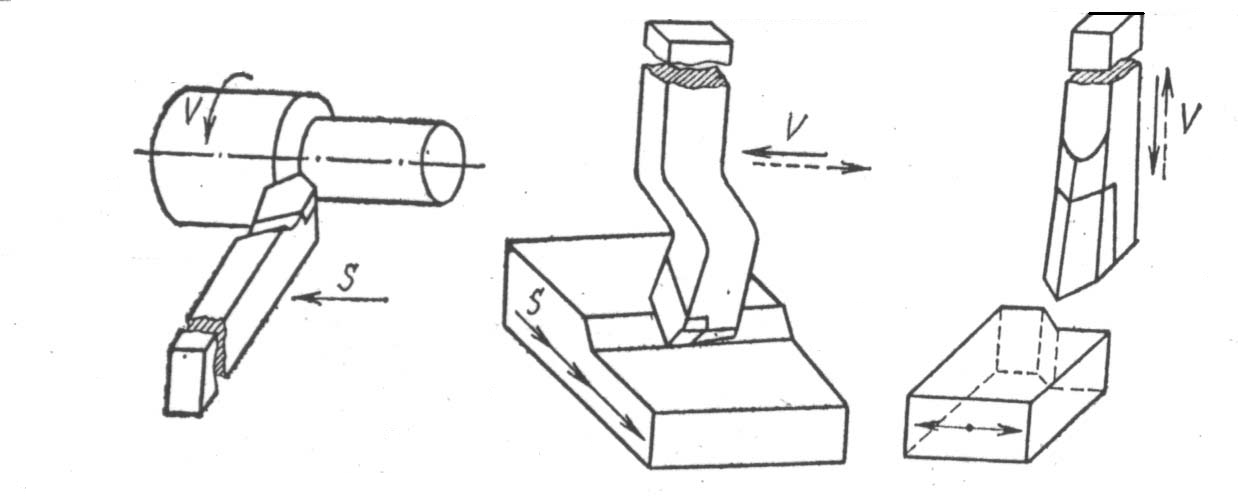

по виду станков (рисунок 1.1): токарные (а), строгальные (б), долбежные (в), расточные, автоматно-револьверные и специальные;

а) б) в)

Рисунок 1.1 Классификация резцов по виду станков

по виду обработки (рисунок 1.2): проходные (а), подрезные (б), отрезные (в), прорезные (поз.5), расточные (поз.9,10), галтельные, резьбовые (поз.7), фасонные (поз.2);

а) б) в)

Рисунок 1.2 Классификация токарных резцов по виду обработки

по характеру обработки: черновые (обдирочные), чистовые, для тонкого точения;

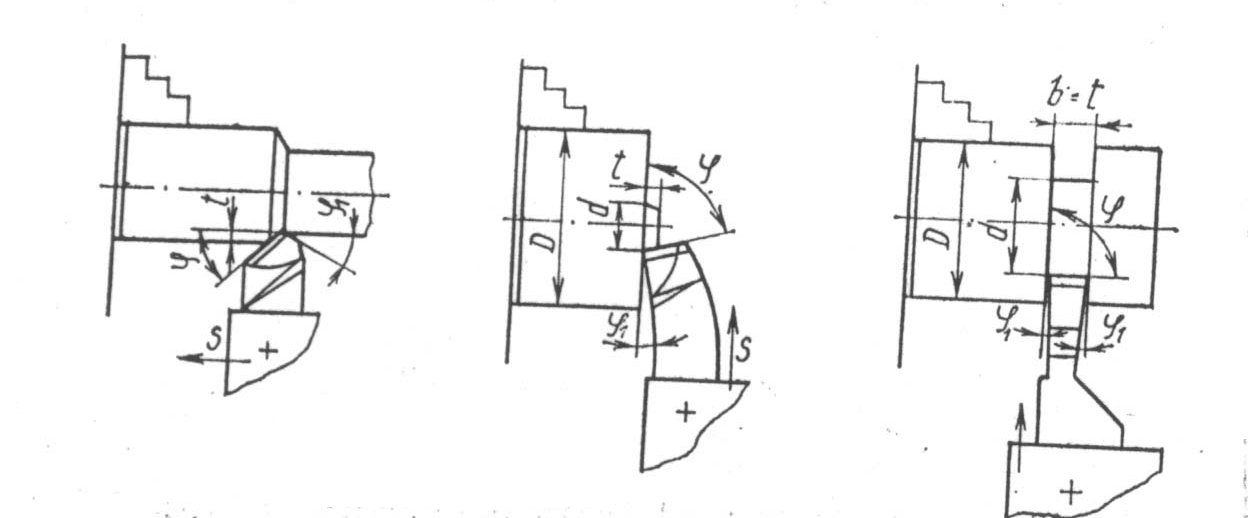

по направлению подачи (рисунок 1.3): правые и левые;

левый правый

Рисунок 1.3 Классификация резцов по направлению подачи

по сечению крепежной части: прямоугольные, квадратные, круглые;

по конструкции рабочей части: прямые (рисунок 1.2, поз.6), отогнутые (рисунок 1.2, поз.1,4,8,9,10), изогнутые (рисунок 1.1б.), с оттянутой головкой (рисунок 1.2, поз. 5) ;

по способу изготовления: с рабочей частью, выполненной за одно целое с крепежной; с рабочей частью, приваренной встык; с наплавленной, напайной, клееной пластинкой; с механическим креплением пластинок или вставок;

по роду инструментального материала: из сверхтвердых материалов, с пластинками из твердого сплава и минералокерамики, из быстрорежущей, легированной, углеродистой стали.

1.2.2 Поверхности и плоскости, образуемые при резании

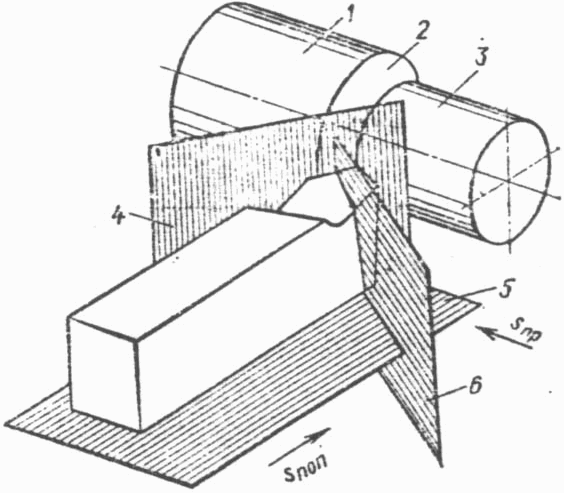

Рисунок 1.4 Поверхности и плоскости, образуемые при обработке

В процессе обработки заготовка имеет следующие поверхности (рисунок 1.4): обрабатываемую (поз.1), обработанную (поз.3) и поверхность резания (поз.2). Для описания геометрии инструмента используют координатные плоскости: плоскость резания (поз.4), основная плоскость (поз.5) и главная секущая плоскость (6). Более подробно об этом смотри ниже.

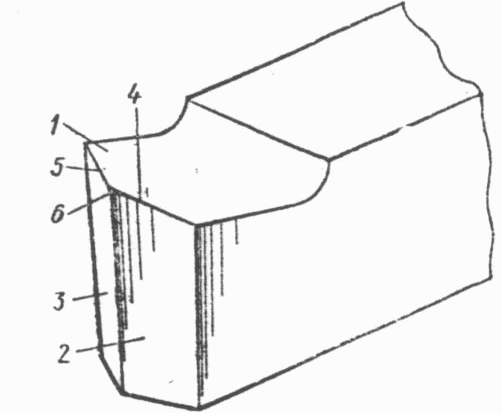

1.2.3 Части и элементы резца

Резец состоит из рабочей и крепежной частей. Рабочая часть имеет форму клина. С ее помощью от заготовки отделяют слой определенной толщины, превращая его при этом в стружку. Крепежная часть - обычно стержень прямоугольного, квадратного или круглого сечения, служащий для закрепления резца в резцедержателе станка.

На рабочей части резца затачивают переднюю поверхность 1, контактирующую в процессе резания со срезаемым слоем и стружкой; главную заднюю поверхность 2, контактирующую с поверхностью резания; вспомогательную заднююповерхность3,обращенную к обработанной поверхности (рисунок 1.5).

Рисунок 1.5 Основные элементы токарного проходного резца

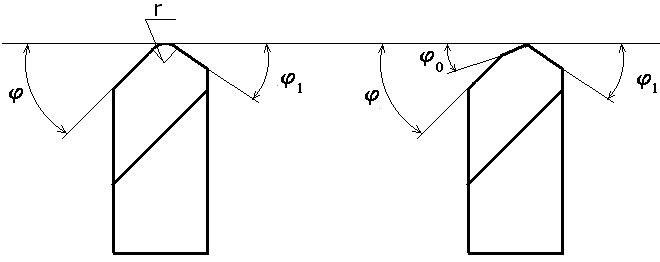

Пересечение передней и главной задней поверхностей образуют главную режущую кромку 4, пересечение передней и вспомогательной задней поверхностей - вспомогательную режущую кромку 5. Место сопряжения главной и вспомогательной режущих кромок называется вершиной резца 6. Сопряжение может быть выполнено по дуге окружности радиуса r (величина r = 0,5...2 мм) или по переходной кромке под углом 0 (0 = /2) (рисунок 1.6).

Рисунок 1.6 Форма сопряжения главной и вспомогательной режущих

кромок

1.2.4 Геометрические параметры резца

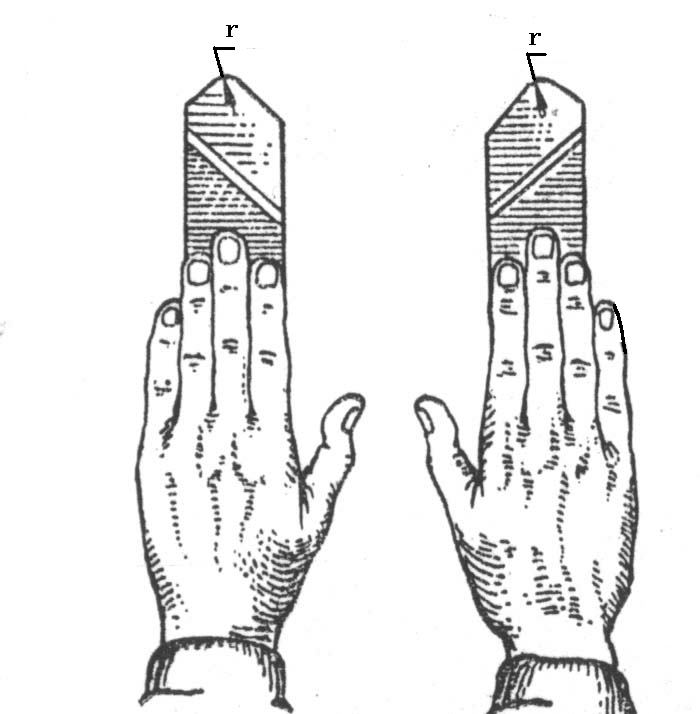

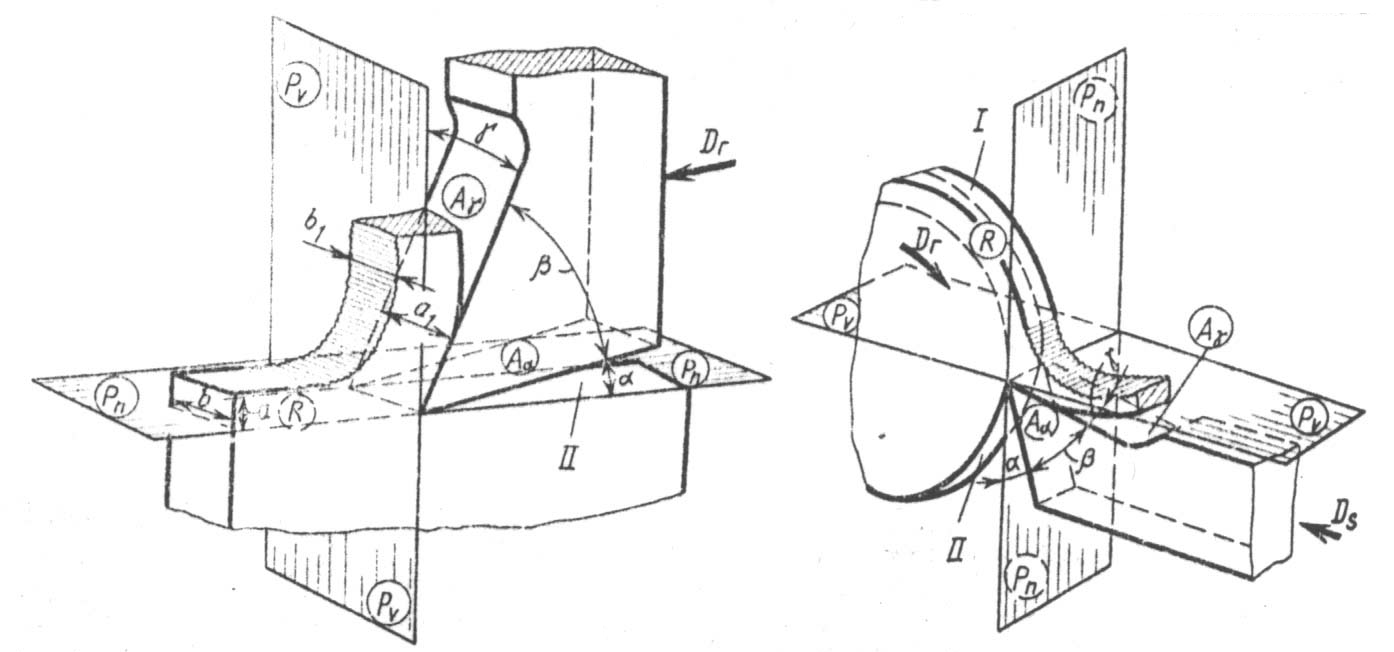

Форма режущей части резца определяется конфигурацией и расположением в пространстве его поверхностей и кромок относительно координатных плоскостей с помощью углов, называемых геометрическими параметрами или просто геометрией резца. Для определения геометрии резца используют следующие координатные плоскости: плоскость резания (рисунок 1.4, поз.4 и на рисунке 1.7 обозначена Pn), основная плоскость (рисунок 1.4, поз.5 и на рисунке 1.7 обозначена Py), главная секущая плоскость (рисунок 1.4, поз.6 и на рисунке 1.8) и вспомогательная секущая плоскость показанная на рисунке 1.8.

а) б)

Рисунок 1.7 Геометрические параметры системы резания:

а) обработка плоскостей ; б) обработка тел вращения

Плоскостью резания - называется плоскость, проходящая через главную режущую кромку и совпадающая с вектором скорости главного движения.

Основной плоскостью - называется плоскость, перпендикулярная направлению вектора скорости главного движения. У токарных резцов эта плоскость совпадает с нижней опорной поверхностью резца.

Для определения положения передней и задней поверхности относительно координатных плоскостей используют так называемые секущие плоскости - главная и вспомогательная.

Главной секущей плоскостью - называется плоскость, перпендикулярная проекции главной режущей кромке на основную плоскость.

Вспомогательной секущей плоскостью - называется плоскость, перпендикулярная проекции вспомогательной режущей кромке на основную плоскость.

Углы, измеряемые в главной секущей плоскости, называются главными, а во вспомогательной секущей плоскости - вспомогательными.

В главной секущей плоскости измеряют главный задний угол, передний угол, угол заострения и угол резания (рисунок 1.8).

Главным задним углом - называется угол между главной задней поверхностью и плоскостью резания.

Главным передним углом - называется угол между передней поверхностью резца и нормалью к плоскости резания в рассматриваемой точке главной режущей кромки. Он имеет положительное значение, если любая точка передней поверхности ниже главной режущей кромки и отрицательное - если любая точка передней поверхности оказывается выше главной режущей кромки.

Углом заострения - называется угол между главной задней и передней поверхностями резца.

Углом резания - называется угол между плоскостью резания и передней поверхностью резца.

Между этими углами существует соотношение:

+ + = 900 ; (1.1)

= 900 ; (1.2)

Во вспомогательной секущей плоскости измеряются: вспомогательный передний и вспомогательный задний углы.

Рисунок 1.8 Геометрические параметры резца

Вспомогательный задний угол 1 - это угол между вспомогательной задней поверхностью и плоскостью, перпендикулярной к основной плоскости и проходящей через данную точку вспомогательной режущей кромки.

Вспомогательный передний угол 1 - это угол между нормалью к плоскости, перпендикулярной основной плоскости и касательной к передней поверхности в рассматриваемой точке вспомогательной режущей кромки.

В основной плоскости измеряют углы в плане.

Главным углом в плане - называется угол между проекцией главной режущей кромки на основную плоскость и направлением подачи.

Вспомогательным углом в плане 1 - называется угол между проекцией вспомогательной режущей кромки на основную плоскость и направлением подачи.

Углом в плане при вершине называется угол между проекциями главной и вспомогательной режущей кромок на основную плоскость.

Между углами в плане существует соотношение:

+ + 1 = 1800 (1.3)

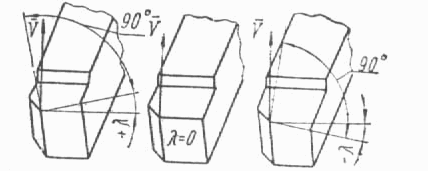

В плоскости резания измеряется угол наклона главной режущей кромки (рисунок 1.9), который определяет прочность вершины резца и направление схода стружки .

Рисунок 1.9 Угол наклона главной режущей кромки

Углом наклона главной режущей кромки - называется угол между режущей кромкой и основной плоскостью, проходящей через вершину резца.

Если любая точка главной режущей кромки выше чем вершина резца, то угол положительный, если ниже - отрицательный.