- •Федеральное агентство морского и речного транспорта

- •Ведение

- •Теоретическая (лекционная) часть

- •1. Материаловедение. Особенности атомно-кристаллического строения металлов

- •1.1. Материаловедение. История возникновения и перспективы развития

- •1.2 Металлы, особенности атомно-кристаллического строения

- •1.3 Понятие об изотропии и анизотропии

- •1.4 Аллотропия или полиморфные превращения

- •1.5 Магнитные превращения

- •2. Строение реальных металлов. Дефекты кристаллического строения

- •2.1 Точеные дефекты

- •2.2 Линейные дефекты

- •2.3 Поверхностные дефекты

- •3. Кристаллизации металлов. Методы исследования металлов

- •3.1 Механизм и закономерности кристаллизации металлов

- •3.2 Условия получения мелкозернистой структуры

- •3.3 Строение металлического слитка

- •3.4 Методы исследования металлов: структурные и физические

- •4. Общая теория сплавов. Строение, кристаллизация и свойства сплавов. Диаграмма состояния

- •4.1 Понятие о сплавах и методах их получения

- •4.2 Особенности строения, кристаллизации и свойств сплавов: механических смесей, твердых растворов, химических соединений

- •4.3 Кристаллизация сплавов

- •4.4 Диаграмма состояния

- •5. Диаграммы состояния двухкомпонентных сплавов

- •5.1 Диаграмма состояния сплавов с неограниченной растворимостью компонентов в твердом состоянии

- •5.2 Диаграмма состояния сплавов с отсутствием растворимости компонентов в твердом состоянии

- •5.3 Диаграмма состояния сплавов с ограниченной растворимостью компонентов в твердом состоянии

- •5.4 Диаграмма состояния сплавов, компоненты которых образуют химические соединения

- •5.5 Диаграмма состояния сплавов, испытывающих фазовые превращения в твердом состоянии

- •5.6 Связь между свойствами сплавов и типом диаграммы состояния

- •6. Нагрузки, напряжения и деформации

- •6.1 Физическая природа деформации металлов

- •6.2 Природа пластической деформации

- •6.3 Дислокационный механизм пластической деформации

- •6.4 Разрушение металлов

- •7. Механические свойства и способы определения их количественных характеристик

- •7.1 Статические испытания на растяжение: гост 1497

- •7.2 Способы определения твердости

- •7.3 Динамические испытания на ударный изгиб (гост 9454)

- •7.4 Испытания на выносливость (гост 2860)

- •8. Технологические и эксплуатационные свойства, их значение

- •8.1 Основные технологические свойства и процессы

- •8.2 Эксплуатационные свойства

- •9. Конструкционная прочность материалов. Особенности деформации поликристаллических тел. Наклеп, возврат и рекристаллизация

- •9.1 Конструкционная прочность материалов

- •9.2 Особенности деформации поликристаллических тел

- •9.3 Влияние пластической деформации на структуру и свойства металла: наклеп

- •9.4 Влияние нагрева на структуру и свойства деформированного металла: возврат и рекристаллизация

- •10. Железоуглеродистые сплавы. Диаграмма состояния железо – углерод

- •10.1 Компоненты и фазы железоуглеродистых сплавов

- •10.2 Процессы структурообразования.

- •10.3 Структуры железоуглеродистых сплавов

- •11. Стали. Классификация и маркировка

- •11.1 Влияние углерода и примесей на свойства сталей

- •11.2 Назначение легирующих элементов

- •11.3 Классификация сталей

- •11.4 Маркировка сталей

- •12. Чугуны. Диаграмма состояния железо – графит. Строение, свойства, классификация и маркировка серых чугунов

- •12.1 Классификация чугунов

- •12.2 Диаграмма состояния железо – графит. Графитизация

- •12.3 Производство чугуна

- •12.4 Строение, свойства, классификация и маркировка серых чугунов

- •13. Виды термической обработки металлов. Основы теории термической обработки стали

- •13.1 Виды термической обработки металлов

- •13.2 Превращения, протекающие в структуре стали при нагреве и охлаждении

- •13.3 Механизм основных превращений

- •1. Превращение перлита в аустенит.

- •2. Превращение аустенита в перлит при медленном охлаждении.

- •3. Промежуточное превращение.

- •4. Превращение аустенита в мартенсит при высоких скоростях охлаждения.

- •5. Превращение мартенсита в перлит.

- •14. Технологические возможности и особенности отжига, нормализации, закалки и отпуска

- •14.1 Основы технологии термической обработки

- •14.2 Отжиг и нормализация. Назначение и режимы.

- •1. Отжиг первого рода.

- •2. Отжиг второго рода.

- •14.3 Технологические особенности и возможности закалки

- •1. Режим нагрева.

- •2. Охлаждение при закалке.

- •3. Способы закалки.

- •14.4 Отпуск и отпускная хрупкость

- •1. Технологические режимы отпуска.

- •2. Отпускная хрупкость.

- •15. Химико-термическая обработка стали: цементация, азотирование, нитроцементация и диффузионная металлизация

- •15.1 Химико-термическая обработка стали

- •15.2 Назначение и технология цементации

- •1. Цементация в твердом карбюризаторе.

- •2. Газовая цементация.

- •3. Структура цементованного слоя.

- •15.3 Назначение и технология азотирования

- •1. Технология азотирования.

- •2. Строение азотированного слоя.

- •15.4 Цианирование и нитроцементация

- •1. Цианирование.

- •2. Нитроцементация.

- •15.5 Диффузионная металлизация

- •16. Методы упрочнения металла

- •16.1 Термомеханическая обработка стали

- •1. Высокотемпературная термомеханическая обработка.

- •2. Низкотемпературная термомеханическая обработка (аусформинг).

- •16.2 Поверхностное упрочнение стальных деталей

- •1. Закалка токами высокой частоты.

- •2. Газопламенная закалка.

- •16.3 Старение

- •16.4 Обработка стали холодом

- •16.5 Упрочнение методом пластической деформации

- •17. Конструкционные материалы. Легированные стали

- •17.1 Конструкционные материалы

- •17.2 Легированные стали

- •17.3 Влияние легирующих элементов на полиморфизм железа

- •17.4 Влияние легирующих элементов на превращения в стали

- •1. Влияние легирующих элементов на превращение перлита в аустенит.

- •3. Влияние легирующих элементов на мартенситное превращение.

- •4. Влияние легирующих элементов на превращения при отпуске.

- •17.5 Классификация легированных сталей

- •18. Конструкционные стали. Классификация конструкционных сталей

- •18.1 Классификация конструкционных сталей

- •18.2 Углеродистые стали

- •18.3 Цементуемые и улучшаемые стали

- •1. Цементуемые стали.

- •2. Улучшаемые стали.

- •18.4 Высокопрочные, пружинные, шарикоподшипниковые, износостойкие и автоматные стали

- •1. Высокопрочные стали.

- •2. Пружинные стали.

- •3. Шарикоподшипниковые стали.

- •4. Стали для изделий, работающих при низких температурах.

- •5. Износостойкие стали.

- •6. Автоматные стали.

- •18.5 Судокорпусные стали

- •19. Инструментальные материалы

- •19.1 Стали для режущего инструмента

- •1. Углеродистые инструментальные стали.

- •2. Легированные инструментальные стали.

- •3. Быстрорежущие стали.

- •19.2 Стали для мерительных инструментов

- •19.3 Штамповые стали

- •1. Стали для штампов холодного деформирования.

- •2. Стали для штампов горячего деформирования.

- •19.4 Твердые сплавы

- •19.5 Алмаз как материал для изготовления инструментов

- •20. Коррозионно-стойкие стали и сплавы. Жаростойкие стали и сплавы. Жаропрочные стали и сплавы

- •20.1 Коррозия: понятие и виды

- •1. Электрохимическая коррозия.

- •2. Химическая коррозия.

- •20.2 Классификация коррозионно-стойких сталей и сплавов

- •20.3 Жаростойкость, жаростойкие стали и сплавы

- •20.4 Жаропрочность, жаропрочные стали и сплавы

- •21. Цветные металлы и сплавы на их основе. Титан и его сплавы. Алюминий и его сплавы. Магний и его сплавы. Медь и ее сплавы

- •21.1 Титан и его сплавы

- •21.2 Алюминий и его сплавы

- •1. Деформируемые сплавы, не упрочняемые термической обработкой.

- •2. Деформируемые сплавы, упрочняемые термической обработкой.

- •3. Литейные алюминиевые сплавы.

- •21.3 Магний и его сплавы

- •1. Деформируемые магниевые сплавы.

- •2. Литейные магниевые сплавы.

- •21.4 Медь и ее сплавы

- •1. Латуни.

- •2. Бронзы.

- •22. Композиционные материалы. Материалы порошковой металлургии: пористые, конструкционные, электротехнические

- •22.1 Композиционные материалы

- •1. Композиционные материалы с нуль-мерным наполнителем.

- •2. Композиционные материалы с одномерными наполнителями.

- •3. Эвтектические композиционные материалы.

- •4. Полимерные композиционные материалы.

- •22.2 Материалы порошковой металлургии

- •1. Пористые порошковые материалы.

- •2. Конструкционные порошковые материалы.

- •3. Спеченные цветные металлы.

- •4. Электротехнические порошковые материалы.

- •23. Неметаллические материалы.

- •23.1 Понятие о неметаллических материалах и классификация полимеров

- •23.2 Классификация пластмасс

- •23.3 Термопластичные пластмассы

- •1. Полиэтилен.

- •2. Полипропилен.

- •3. Полистирол.

- •4. Фторопласт.

- •5. Органическое стекло.

- •6. Пластмассы на основе поливинилхлорида.

- •7. Полиамиды.

- •8. Поликарбонат.

- •23.4 Термореактивные пластмассы

- •1. Пластмассы с порошковыми наполнителями.

- •2. Пластмассы с волокнистыми наполнителями.

- •3. Слоистые пластмассы.

- •4. Газонаполненные пластмассы.

- •23.5 Резиновые материалы

- •1. Свойства резиновых материалов.

- •2. Классификация резиновых материалов.

- •3. Компонентный состав резин.

- •4. Резины общего назначения.

- •5. Резины специального назначения.

- •Практическая часть

- •1. Перечень необходимых для выполнения лабораторных работ по курсу дисциплины «мткм»

- •2. Список источников, рекомендуемых при подготовке к сдаче зачета или экзамена

- •2.1 Библиографические источники

- •2.2 Электронные ресурсы

- •3. Вопросы для подготовки к зачету по дисциплине «мткм»

- •4. Вопросы для подготовки к экзамену по дисциплине «мткм»

- •Библиографический список

- •Приложение

- •Оглавление

- •Курников Александр Серафимович Мизгирев Дмитрий Сергеевич Материаловедение и технология конструкционных материалов

2. Газопламенная закалка.

Нагрев осуществляется ацетиленокислородным, газокислородным или керосинокислородным пламенем с температурой (3000…3200) С.

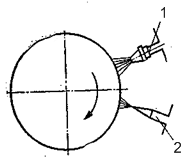

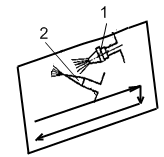

Схема технологического процесса закалки изображена на рис. 16.3. При нагреве крупных изделий горелки и охлаждающие устройства перемещаются вдоль изделия, для малых – преимущественно поперек.

а |

б |

Рисунок 16.3 – Схема технологического процесса газопламенной закалки: тела вращения (а); участка плоской поверхности (б). 1 – горелка; 2 - спрейер. |

|

Толщина закаленного слоя (2…4) мм, твердость (50…56) HRC.

Метод применяется для закалки крупных изделий, имеющих сложную поверхность (косозубые шестерни, червяки), для закалки стальных и чугунных прокатных валков. Используется в массовом и индивидуальном производстве, а также при ремонтных работах.

Недостатки метода:

- невысокая производительность;

- сложность регулирования глубины закаленного слоя и температуры нагрева (возможность перегрева).

16.3 Старение

Отпуск применяется к сплавам, которые подвергнуты закалке с полиморфным превращением. К материалам, подвергнутым закалке без полиморфного превращения, применяется старение.

Закалка без полиморфного превращения – термическая обработка, фиксирующая при более низкой температуре состояние, свойственное сплаву при более высоких температурах (пересыщенный твердый раствор).

Старение – термическая обработка, при которой главным процессом является распад пересыщенного твердого раствора.

В результате старения происходит изменение свойств закаленных сплавов. Основное назначение – повышение прочности, твердости, снижение пластичности и стабилизация свойств.

Старение сплавов связано с переменной растворимостью избыточной фазы, а упрочнение при старении происходит в результате дисперсионных выделений при распаде твердого раствора и возникающих при этом внутренних напряжений.

В стареющих сплавах выделения из твердых растворов встречаются в следующих основных формах:

- тонкопластинчатой (дискообразной);

- равноосной (сферической или кубической);

- игольчатой.

Форма выделений определяется поверхностной энергией и энергией упругой деформации, стремящимися к минимуму.

Различают старение естественное, искусственное и после пластической деформации.

Естественным старением называется самопроизвольное повышение прочности и уменьшение пластичности закаленного сплава, происходящее в процессе его выдержки при нормальной температуре.

Нагрев сплава увеличивает подвижность атомов, что ускоряет процесс. Повышение прочности в процессе выдержки при повышенных температурах называется искусственным старением.

Предел прочности, предел текучести и твердость сплава с увеличением продолжительности старения возрастают, достигают максимума и затем снижаются (явление перестаривания). При естественном старении перестаривания не происходит. С повышением температуры эта стадия достигается раньше.

Если закаленный сплав, имеющий структуру пересыщенного твердого раствора, подвергнуть пластической деформации, то также ускоряются процессы, протекающие при старении – это деформационное старение.

Для практики большое значение имеет инкубационный период – время, в течение которого в закаленном сплаве совершаются подготовительные процессы. Это позволяет проводить холодную деформацию после закалки.

Если при старении происходят только процессы выделения, то явление называется дисперсионным твердением.

Старению подвергают коленчатые валы, станины, блоки цилиндров, рамы станочного оборудования, гребные валы.

Старение является основным способом упрочнения алюминиевых и медных сплавов, а также жаропрочных сплавов.