- •Федеральное агентство морского и речного транспорта

- •Ведение

- •Теоретическая (лекционная) часть

- •1. Материаловедение. Особенности атомно-кристаллического строения металлов

- •1.1. Материаловедение. История возникновения и перспективы развития

- •1.2 Металлы, особенности атомно-кристаллического строения

- •1.3 Понятие об изотропии и анизотропии

- •1.4 Аллотропия или полиморфные превращения

- •1.5 Магнитные превращения

- •2. Строение реальных металлов. Дефекты кристаллического строения

- •2.1 Точеные дефекты

- •2.2 Линейные дефекты

- •2.3 Поверхностные дефекты

- •3. Кристаллизации металлов. Методы исследования металлов

- •3.1 Механизм и закономерности кристаллизации металлов

- •3.2 Условия получения мелкозернистой структуры

- •3.3 Строение металлического слитка

- •3.4 Методы исследования металлов: структурные и физические

- •4. Общая теория сплавов. Строение, кристаллизация и свойства сплавов. Диаграмма состояния

- •4.1 Понятие о сплавах и методах их получения

- •4.2 Особенности строения, кристаллизации и свойств сплавов: механических смесей, твердых растворов, химических соединений

- •4.3 Кристаллизация сплавов

- •4.4 Диаграмма состояния

- •5. Диаграммы состояния двухкомпонентных сплавов

- •5.1 Диаграмма состояния сплавов с неограниченной растворимостью компонентов в твердом состоянии

- •5.2 Диаграмма состояния сплавов с отсутствием растворимости компонентов в твердом состоянии

- •5.3 Диаграмма состояния сплавов с ограниченной растворимостью компонентов в твердом состоянии

- •5.4 Диаграмма состояния сплавов, компоненты которых образуют химические соединения

- •5.5 Диаграмма состояния сплавов, испытывающих фазовые превращения в твердом состоянии

- •5.6 Связь между свойствами сплавов и типом диаграммы состояния

- •6. Нагрузки, напряжения и деформации

- •6.1 Физическая природа деформации металлов

- •6.2 Природа пластической деформации

- •6.3 Дислокационный механизм пластической деформации

- •6.4 Разрушение металлов

- •7. Механические свойства и способы определения их количественных характеристик

- •7.1 Статические испытания на растяжение: гост 1497

- •7.2 Способы определения твердости

- •7.3 Динамические испытания на ударный изгиб (гост 9454)

- •7.4 Испытания на выносливость (гост 2860)

- •8. Технологические и эксплуатационные свойства, их значение

- •8.1 Основные технологические свойства и процессы

- •8.2 Эксплуатационные свойства

- •9. Конструкционная прочность материалов. Особенности деформации поликристаллических тел. Наклеп, возврат и рекристаллизация

- •9.1 Конструкционная прочность материалов

- •9.2 Особенности деформации поликристаллических тел

- •9.3 Влияние пластической деформации на структуру и свойства металла: наклеп

- •9.4 Влияние нагрева на структуру и свойства деформированного металла: возврат и рекристаллизация

- •10. Железоуглеродистые сплавы. Диаграмма состояния железо – углерод

- •10.1 Компоненты и фазы железоуглеродистых сплавов

- •10.2 Процессы структурообразования.

- •10.3 Структуры железоуглеродистых сплавов

- •11. Стали. Классификация и маркировка

- •11.1 Влияние углерода и примесей на свойства сталей

- •11.2 Назначение легирующих элементов

- •11.3 Классификация сталей

- •11.4 Маркировка сталей

- •12. Чугуны. Диаграмма состояния железо – графит. Строение, свойства, классификация и маркировка серых чугунов

- •12.1 Классификация чугунов

- •12.2 Диаграмма состояния железо – графит. Графитизация

- •12.3 Производство чугуна

- •12.4 Строение, свойства, классификация и маркировка серых чугунов

- •13. Виды термической обработки металлов. Основы теории термической обработки стали

- •13.1 Виды термической обработки металлов

- •13.2 Превращения, протекающие в структуре стали при нагреве и охлаждении

- •13.3 Механизм основных превращений

- •1. Превращение перлита в аустенит.

- •2. Превращение аустенита в перлит при медленном охлаждении.

- •3. Промежуточное превращение.

- •4. Превращение аустенита в мартенсит при высоких скоростях охлаждения.

- •5. Превращение мартенсита в перлит.

- •14. Технологические возможности и особенности отжига, нормализации, закалки и отпуска

- •14.1 Основы технологии термической обработки

- •14.2 Отжиг и нормализация. Назначение и режимы.

- •1. Отжиг первого рода.

- •2. Отжиг второго рода.

- •14.3 Технологические особенности и возможности закалки

- •1. Режим нагрева.

- •2. Охлаждение при закалке.

- •3. Способы закалки.

- •14.4 Отпуск и отпускная хрупкость

- •1. Технологические режимы отпуска.

- •2. Отпускная хрупкость.

- •15. Химико-термическая обработка стали: цементация, азотирование, нитроцементация и диффузионная металлизация

- •15.1 Химико-термическая обработка стали

- •15.2 Назначение и технология цементации

- •1. Цементация в твердом карбюризаторе.

- •2. Газовая цементация.

- •3. Структура цементованного слоя.

- •15.3 Назначение и технология азотирования

- •1. Технология азотирования.

- •2. Строение азотированного слоя.

- •15.4 Цианирование и нитроцементация

- •1. Цианирование.

- •2. Нитроцементация.

- •15.5 Диффузионная металлизация

- •16. Методы упрочнения металла

- •16.1 Термомеханическая обработка стали

- •1. Высокотемпературная термомеханическая обработка.

- •2. Низкотемпературная термомеханическая обработка (аусформинг).

- •16.2 Поверхностное упрочнение стальных деталей

- •1. Закалка токами высокой частоты.

- •2. Газопламенная закалка.

- •16.3 Старение

- •16.4 Обработка стали холодом

- •16.5 Упрочнение методом пластической деформации

- •17. Конструкционные материалы. Легированные стали

- •17.1 Конструкционные материалы

- •17.2 Легированные стали

- •17.3 Влияние легирующих элементов на полиморфизм железа

- •17.4 Влияние легирующих элементов на превращения в стали

- •1. Влияние легирующих элементов на превращение перлита в аустенит.

- •3. Влияние легирующих элементов на мартенситное превращение.

- •4. Влияние легирующих элементов на превращения при отпуске.

- •17.5 Классификация легированных сталей

- •18. Конструкционные стали. Классификация конструкционных сталей

- •18.1 Классификация конструкционных сталей

- •18.2 Углеродистые стали

- •18.3 Цементуемые и улучшаемые стали

- •1. Цементуемые стали.

- •2. Улучшаемые стали.

- •18.4 Высокопрочные, пружинные, шарикоподшипниковые, износостойкие и автоматные стали

- •1. Высокопрочные стали.

- •2. Пружинные стали.

- •3. Шарикоподшипниковые стали.

- •4. Стали для изделий, работающих при низких температурах.

- •5. Износостойкие стали.

- •6. Автоматные стали.

- •18.5 Судокорпусные стали

- •19. Инструментальные материалы

- •19.1 Стали для режущего инструмента

- •1. Углеродистые инструментальные стали.

- •2. Легированные инструментальные стали.

- •3. Быстрорежущие стали.

- •19.2 Стали для мерительных инструментов

- •19.3 Штамповые стали

- •1. Стали для штампов холодного деформирования.

- •2. Стали для штампов горячего деформирования.

- •19.4 Твердые сплавы

- •19.5 Алмаз как материал для изготовления инструментов

- •20. Коррозионно-стойкие стали и сплавы. Жаростойкие стали и сплавы. Жаропрочные стали и сплавы

- •20.1 Коррозия: понятие и виды

- •1. Электрохимическая коррозия.

- •2. Химическая коррозия.

- •20.2 Классификация коррозионно-стойких сталей и сплавов

- •20.3 Жаростойкость, жаростойкие стали и сплавы

- •20.4 Жаропрочность, жаропрочные стали и сплавы

- •21. Цветные металлы и сплавы на их основе. Титан и его сплавы. Алюминий и его сплавы. Магний и его сплавы. Медь и ее сплавы

- •21.1 Титан и его сплавы

- •21.2 Алюминий и его сплавы

- •1. Деформируемые сплавы, не упрочняемые термической обработкой.

- •2. Деформируемые сплавы, упрочняемые термической обработкой.

- •3. Литейные алюминиевые сплавы.

- •21.3 Магний и его сплавы

- •1. Деформируемые магниевые сплавы.

- •2. Литейные магниевые сплавы.

- •21.4 Медь и ее сплавы

- •1. Латуни.

- •2. Бронзы.

- •22. Композиционные материалы. Материалы порошковой металлургии: пористые, конструкционные, электротехнические

- •22.1 Композиционные материалы

- •1. Композиционные материалы с нуль-мерным наполнителем.

- •2. Композиционные материалы с одномерными наполнителями.

- •3. Эвтектические композиционные материалы.

- •4. Полимерные композиционные материалы.

- •22.2 Материалы порошковой металлургии

- •1. Пористые порошковые материалы.

- •2. Конструкционные порошковые материалы.

- •3. Спеченные цветные металлы.

- •4. Электротехнические порошковые материалы.

- •23. Неметаллические материалы.

- •23.1 Понятие о неметаллических материалах и классификация полимеров

- •23.2 Классификация пластмасс

- •23.3 Термопластичные пластмассы

- •1. Полиэтилен.

- •2. Полипропилен.

- •3. Полистирол.

- •4. Фторопласт.

- •5. Органическое стекло.

- •6. Пластмассы на основе поливинилхлорида.

- •7. Полиамиды.

- •8. Поликарбонат.

- •23.4 Термореактивные пластмассы

- •1. Пластмассы с порошковыми наполнителями.

- •2. Пластмассы с волокнистыми наполнителями.

- •3. Слоистые пластмассы.

- •4. Газонаполненные пластмассы.

- •23.5 Резиновые материалы

- •1. Свойства резиновых материалов.

- •2. Классификация резиновых материалов.

- •3. Компонентный состав резин.

- •4. Резины общего назначения.

- •5. Резины специального назначения.

- •Практическая часть

- •1. Перечень необходимых для выполнения лабораторных работ по курсу дисциплины «мткм»

- •2. Список источников, рекомендуемых при подготовке к сдаче зачета или экзамена

- •2.1 Библиографические источники

- •2.2 Электронные ресурсы

- •3. Вопросы для подготовки к зачету по дисциплине «мткм»

- •4. Вопросы для подготовки к экзамену по дисциплине «мткм»

- •Библиографический список

- •Приложение

- •Оглавление

- •Курников Александр Серафимович Мизгирев Дмитрий Сергеевич Материаловедение и технология конструкционных материалов

13.3 Механизм основных превращений

1. Превращение перлита в аустенит.

Превращение основано на диффузии углерода, сопровождается полиморфным превращением Fe Fe, а так же растворением цементита в аустените.

Превращение начинается с зарождения центров аустенитных зерен на поверхности раздела «феррит-цементит», кристаллическая решетка Fe перестраивается в решетку Fe (рис. 13.2).

а |

б |

в |

г |

Рисунок 13.2 – Механизм превращения перлита в аустенит: зарождение аустенитных зерен (а); рост зерен и растворение феррита (б); рост зерен и растворение цементита (в); аустенит (г). |

|||

Образующиеся зерна аустенита имеют вначале такую же концентрацию углерода, как и феррит. Затем в аустените начинает растворяться вторая фаза перлита – цементит, следовательно, концентрация углерода увеличивается. После того, как весь цементит растворится, аустенит неоднороден по химическому составу: там, где находились пластинки цементита, концентрация углерода более высокая. Для завершения процесса перераспределения углерода в аустените требуется дополнительный нагрев или выдержка.

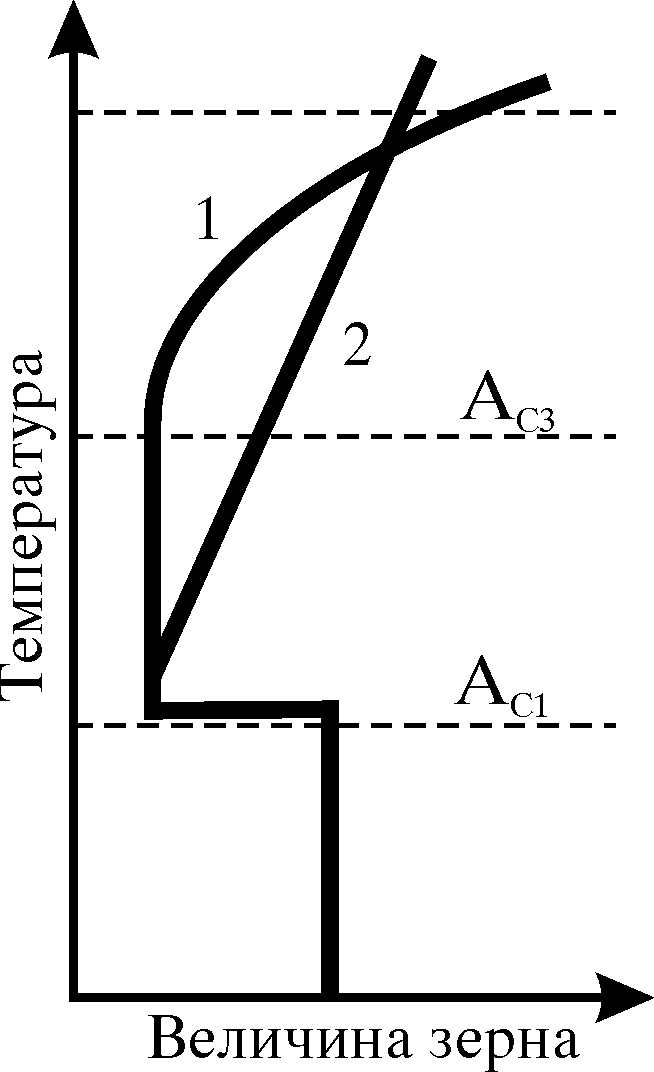

Величина образовавшегося зерна оказывает влияние на свойства стали. Стали различают по склонности к росту зерна аустенита. Различают величину зерна наследственного и действительного.

Если зерно аустенита начинает быстро расти даже при незначительном нагреве выше температуры А1, (рис. 13.3) то сталь наследственно крупнозернистая. Если зерно растет только при большом перегреве, то сталь наследственно мелкозернистая.

|

Рисунок 13.3 – Рост аустенитного зерна при нагреве. 1 – наследственно мелкозернистые стали; 2 – наследственно крупнозернистые стали. |

Склонность к росту аустенитного зерна является плавочной характеристикой. Стали одной марки, но разных плавок могут различаться, что объясняется различным химическим составом. Ванадий, титан, молибден, вольфрам, алюминий – уменьшают склонность к росту зерна аустенита, а марганец и фосфор – увеличивают ее.

Действительная величина зерна – размер зерна при обычных температурах, полученный после термической обработки.

Неправильный режим нагрева заготовки может привести к следующим дефектам.

Перегрев. Нагрев доэвтектоидной стали значительно выше температуры А3 приводит к интенсивному росту зерна аустенита. При охлаждении феррит выделяется в виде пластинчатых или игольчатых кристаллов. Такая структура характеризуется пониженными механическими свойствами. Перегрев можно исправить повторным нагревом до оптимальных температур с последующим медленным охлаждением.

Пережог имеет место, когда температура нагрева приближается к температуре плавления. При этом наблюдается окисление границ зерен, что резко снижает прочность стали. Излом такой стали камневидный. Пережог – неисправимый брак (в переплавку).

2. Превращение аустенита в перлит при медленном охлаждении.

Превращение связано с диффузией углерода, сопровождается полиморфным превращением Fe Fe, выделением углерода из аустенита в виде цементита и его разрастанием.

В начале охлаждения наблюдается инкубационный подготовительный период, время, в течение которого сохраняется переохлажденный аустенит. Время устойчивости аустенита и скорость его превращения определяются степенью переохлаждения. Максимальная скорость превращения соответствует переохлаждению ниже температуры А1 на (150…200) С, т.е. соответствует минимальной устойчивости.

Превращение протекает с различной скоростью и достигает максимума при образовании 50 % продуктов распада. Затем скорость начинает уменьшаться и постепенно затухает.

При температуре 727 С и ниже 200 С скорость равна нулю. При температуре 200 С равна нулю скорость диффузии углерода.

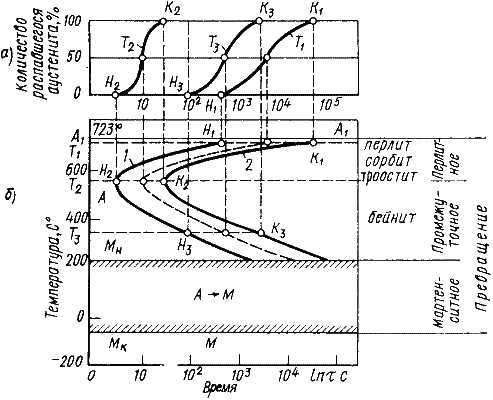

Для изучения распада образцы нагревают до температуры, при которой структура состоит из однородного аустенита (770 С). Затем переносят в термостаты с заданной температурой (интервал (25…500) С). Превращение аустенита обнаруживается по изменению магнитных характеристик, так как аустенит парамагнитен, а феррит и цементит ферромагнитны.

Получают серию кинетических кривых (рис. 13.4 а), которые показывают количество образовавшегося перлита в зависимости от времени, прошедшего с начала превращения.

|

Рисунок 13.4 – Кинетические кривые превращения аустенита при охлаждении (а); диаграмма изотермического превращения аустенита (б). |

Горизонтальная линия Мн показывает температуру начала бездиффузионного превращения. Такие диаграммы называются диаграммами изотермического превращения аустенита (рис. 13.4 б).

При малых степенях переохлаждения в области температур (727…550) С сущность превращения заключается в том, что в результате превращения аустенита образуется механическая смесь феррита и цементита, состав которой отличается от состава исходного аустенита. Аустенит содержит 0,8 % углерода, а образующиеся фазы: феррит – 0,02 %, цементит – 6,67 % углерода.

Механизм превращения представлен на рис. 13.5.

При образовании перлита из аустенита ведущей фазой является цементит. Зарождение центров кристаллизации цементита облегчено на границе аустенитных зерен. Образовавшаяся пластинка цементита растет и обедняет соседние области углеродом – образуются пластинки феррита. Рост образовавшихся колоний продолжается до столкновения с соседними кристаллами.

а |

б |

в |

Рисунок 13.5 – Механизм превращения аустенита в перлит: зарождение центров кристаллизации цементита (а); образование феррита (б); перлит (в). |

||

Толщина соседних пластинок феррита и цементита определяет дисперсность структуры (рис. 13.6) и обозначается 0. Она зависит от температуры превращения. В зависимости от дисперсности продукты распада имеют различное название.

0 (0,5…0,7)10-3 мм – перлит.

Образуется при переохлаждении до температуры (650…700) С, или при скорости охлаждения Vохл = (30…60) С/ч.

0 0,2510-3мм – сорбит.

Образуется при переохлаждении до температуры (600…650) С, или при скорости охлаждения Vохл = 60 С/с. Структура характеризуется высоким пределом упругости, достаточной вязкостью и прочностью.

0 0,110-3мм – троостит.

Образуется при переохлаждении до температуры (550…600) С, или при скорости охлаждения Vохл = 150 С/с. Структура характеризуется высоким пределом упругости, малой вязкостью и пластичностью.

а |

б |

в |

г |

Рисунок 13.6 – Микроструктуры продуктов перлитного превращения: аустенит (а) (х1500); перлит (б) (х600); сорбит (в) (х800); троостит (г) (х800). |

|||