- •Федеральное агентство морского и речного транспорта

- •Ведение

- •Теоретическая (лекционная) часть

- •1. Материаловедение. Особенности атомно-кристаллического строения металлов

- •1.1. Материаловедение. История возникновения и перспективы развития

- •1.2 Металлы, особенности атомно-кристаллического строения

- •1.3 Понятие об изотропии и анизотропии

- •1.4 Аллотропия или полиморфные превращения

- •1.5 Магнитные превращения

- •2. Строение реальных металлов. Дефекты кристаллического строения

- •2.1 Точеные дефекты

- •2.2 Линейные дефекты

- •2.3 Поверхностные дефекты

- •3. Кристаллизации металлов. Методы исследования металлов

- •3.1 Механизм и закономерности кристаллизации металлов

- •3.2 Условия получения мелкозернистой структуры

- •3.3 Строение металлического слитка

- •3.4 Методы исследования металлов: структурные и физические

- •4. Общая теория сплавов. Строение, кристаллизация и свойства сплавов. Диаграмма состояния

- •4.1 Понятие о сплавах и методах их получения

- •4.2 Особенности строения, кристаллизации и свойств сплавов: механических смесей, твердых растворов, химических соединений

- •4.3 Кристаллизация сплавов

- •4.4 Диаграмма состояния

- •5. Диаграммы состояния двухкомпонентных сплавов

- •5.1 Диаграмма состояния сплавов с неограниченной растворимостью компонентов в твердом состоянии

- •5.2 Диаграмма состояния сплавов с отсутствием растворимости компонентов в твердом состоянии

- •5.3 Диаграмма состояния сплавов с ограниченной растворимостью компонентов в твердом состоянии

- •5.4 Диаграмма состояния сплавов, компоненты которых образуют химические соединения

- •5.5 Диаграмма состояния сплавов, испытывающих фазовые превращения в твердом состоянии

- •5.6 Связь между свойствами сплавов и типом диаграммы состояния

- •6. Нагрузки, напряжения и деформации

- •6.1 Физическая природа деформации металлов

- •6.2 Природа пластической деформации

- •6.3 Дислокационный механизм пластической деформации

- •6.4 Разрушение металлов

- •7. Механические свойства и способы определения их количественных характеристик

- •7.1 Статические испытания на растяжение: гост 1497

- •7.2 Способы определения твердости

- •7.3 Динамические испытания на ударный изгиб (гост 9454)

- •7.4 Испытания на выносливость (гост 2860)

- •8. Технологические и эксплуатационные свойства, их значение

- •8.1 Основные технологические свойства и процессы

- •8.2 Эксплуатационные свойства

- •9. Конструкционная прочность материалов. Особенности деформации поликристаллических тел. Наклеп, возврат и рекристаллизация

- •9.1 Конструкционная прочность материалов

- •9.2 Особенности деформации поликристаллических тел

- •9.3 Влияние пластической деформации на структуру и свойства металла: наклеп

- •9.4 Влияние нагрева на структуру и свойства деформированного металла: возврат и рекристаллизация

- •10. Железоуглеродистые сплавы. Диаграмма состояния железо – углерод

- •10.1 Компоненты и фазы железоуглеродистых сплавов

- •10.2 Процессы структурообразования.

- •10.3 Структуры железоуглеродистых сплавов

- •11. Стали. Классификация и маркировка

- •11.1 Влияние углерода и примесей на свойства сталей

- •11.2 Назначение легирующих элементов

- •11.3 Классификация сталей

- •11.4 Маркировка сталей

- •12. Чугуны. Диаграмма состояния железо – графит. Строение, свойства, классификация и маркировка серых чугунов

- •12.1 Классификация чугунов

- •12.2 Диаграмма состояния железо – графит. Графитизация

- •12.3 Производство чугуна

- •12.4 Строение, свойства, классификация и маркировка серых чугунов

- •13. Виды термической обработки металлов. Основы теории термической обработки стали

- •13.1 Виды термической обработки металлов

- •13.2 Превращения, протекающие в структуре стали при нагреве и охлаждении

- •13.3 Механизм основных превращений

- •1. Превращение перлита в аустенит.

- •2. Превращение аустенита в перлит при медленном охлаждении.

- •3. Промежуточное превращение.

- •4. Превращение аустенита в мартенсит при высоких скоростях охлаждения.

- •5. Превращение мартенсита в перлит.

- •14. Технологические возможности и особенности отжига, нормализации, закалки и отпуска

- •14.1 Основы технологии термической обработки

- •14.2 Отжиг и нормализация. Назначение и режимы.

- •1. Отжиг первого рода.

- •2. Отжиг второго рода.

- •14.3 Технологические особенности и возможности закалки

- •1. Режим нагрева.

- •2. Охлаждение при закалке.

- •3. Способы закалки.

- •14.4 Отпуск и отпускная хрупкость

- •1. Технологические режимы отпуска.

- •2. Отпускная хрупкость.

- •15. Химико-термическая обработка стали: цементация, азотирование, нитроцементация и диффузионная металлизация

- •15.1 Химико-термическая обработка стали

- •15.2 Назначение и технология цементации

- •1. Цементация в твердом карбюризаторе.

- •2. Газовая цементация.

- •3. Структура цементованного слоя.

- •15.3 Назначение и технология азотирования

- •1. Технология азотирования.

- •2. Строение азотированного слоя.

- •15.4 Цианирование и нитроцементация

- •1. Цианирование.

- •2. Нитроцементация.

- •15.5 Диффузионная металлизация

- •16. Методы упрочнения металла

- •16.1 Термомеханическая обработка стали

- •1. Высокотемпературная термомеханическая обработка.

- •2. Низкотемпературная термомеханическая обработка (аусформинг).

- •16.2 Поверхностное упрочнение стальных деталей

- •1. Закалка токами высокой частоты.

- •2. Газопламенная закалка.

- •16.3 Старение

- •16.4 Обработка стали холодом

- •16.5 Упрочнение методом пластической деформации

- •17. Конструкционные материалы. Легированные стали

- •17.1 Конструкционные материалы

- •17.2 Легированные стали

- •17.3 Влияние легирующих элементов на полиморфизм железа

- •17.4 Влияние легирующих элементов на превращения в стали

- •1. Влияние легирующих элементов на превращение перлита в аустенит.

- •3. Влияние легирующих элементов на мартенситное превращение.

- •4. Влияние легирующих элементов на превращения при отпуске.

- •17.5 Классификация легированных сталей

- •18. Конструкционные стали. Классификация конструкционных сталей

- •18.1 Классификация конструкционных сталей

- •18.2 Углеродистые стали

- •18.3 Цементуемые и улучшаемые стали

- •1. Цементуемые стали.

- •2. Улучшаемые стали.

- •18.4 Высокопрочные, пружинные, шарикоподшипниковые, износостойкие и автоматные стали

- •1. Высокопрочные стали.

- •2. Пружинные стали.

- •3. Шарикоподшипниковые стали.

- •4. Стали для изделий, работающих при низких температурах.

- •5. Износостойкие стали.

- •6. Автоматные стали.

- •18.5 Судокорпусные стали

- •19. Инструментальные материалы

- •19.1 Стали для режущего инструмента

- •1. Углеродистые инструментальные стали.

- •2. Легированные инструментальные стали.

- •3. Быстрорежущие стали.

- •19.2 Стали для мерительных инструментов

- •19.3 Штамповые стали

- •1. Стали для штампов холодного деформирования.

- •2. Стали для штампов горячего деформирования.

- •19.4 Твердые сплавы

- •19.5 Алмаз как материал для изготовления инструментов

- •20. Коррозионно-стойкие стали и сплавы. Жаростойкие стали и сплавы. Жаропрочные стали и сплавы

- •20.1 Коррозия: понятие и виды

- •1. Электрохимическая коррозия.

- •2. Химическая коррозия.

- •20.2 Классификация коррозионно-стойких сталей и сплавов

- •20.3 Жаростойкость, жаростойкие стали и сплавы

- •20.4 Жаропрочность, жаропрочные стали и сплавы

- •21. Цветные металлы и сплавы на их основе. Титан и его сплавы. Алюминий и его сплавы. Магний и его сплавы. Медь и ее сплавы

- •21.1 Титан и его сплавы

- •21.2 Алюминий и его сплавы

- •1. Деформируемые сплавы, не упрочняемые термической обработкой.

- •2. Деформируемые сплавы, упрочняемые термической обработкой.

- •3. Литейные алюминиевые сплавы.

- •21.3 Магний и его сплавы

- •1. Деформируемые магниевые сплавы.

- •2. Литейные магниевые сплавы.

- •21.4 Медь и ее сплавы

- •1. Латуни.

- •2. Бронзы.

- •22. Композиционные материалы. Материалы порошковой металлургии: пористые, конструкционные, электротехнические

- •22.1 Композиционные материалы

- •1. Композиционные материалы с нуль-мерным наполнителем.

- •2. Композиционные материалы с одномерными наполнителями.

- •3. Эвтектические композиционные материалы.

- •4. Полимерные композиционные материалы.

- •22.2 Материалы порошковой металлургии

- •1. Пористые порошковые материалы.

- •2. Конструкционные порошковые материалы.

- •3. Спеченные цветные металлы.

- •4. Электротехнические порошковые материалы.

- •23. Неметаллические материалы.

- •23.1 Понятие о неметаллических материалах и классификация полимеров

- •23.2 Классификация пластмасс

- •23.3 Термопластичные пластмассы

- •1. Полиэтилен.

- •2. Полипропилен.

- •3. Полистирол.

- •4. Фторопласт.

- •5. Органическое стекло.

- •6. Пластмассы на основе поливинилхлорида.

- •7. Полиамиды.

- •8. Поликарбонат.

- •23.4 Термореактивные пластмассы

- •1. Пластмассы с порошковыми наполнителями.

- •2. Пластмассы с волокнистыми наполнителями.

- •3. Слоистые пластмассы.

- •4. Газонаполненные пластмассы.

- •23.5 Резиновые материалы

- •1. Свойства резиновых материалов.

- •2. Классификация резиновых материалов.

- •3. Компонентный состав резин.

- •4. Резины общего назначения.

- •5. Резины специального назначения.

- •Практическая часть

- •1. Перечень необходимых для выполнения лабораторных работ по курсу дисциплины «мткм»

- •2. Список источников, рекомендуемых при подготовке к сдаче зачета или экзамена

- •2.1 Библиографические источники

- •2.2 Электронные ресурсы

- •3. Вопросы для подготовки к зачету по дисциплине «мткм»

- •4. Вопросы для подготовки к экзамену по дисциплине «мткм»

- •Библиографический список

- •Приложение

- •Оглавление

- •Курников Александр Серафимович Мизгирев Дмитрий Сергеевич Материаловедение и технология конструкционных материалов

9.2 Особенности деформации поликристаллических тел

Рассмотрим холодную пластическую деформацию поликристалла. Пластическая деформация металлов и сплавов как тел поликристаллических, имеет некоторые особенности по сравнению с пластической деформацией монокристалла.

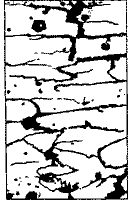

Деформация поликристаллического тела складывается из деформации отдельных зерен и деформации в приграничных объемах. Отдельные зерна деформируются скольжением и двойникованием, однако взаимная связь зерен и их множественность в поликристалле вносят свои особенности в механизм деформации. Плоскости скольжения зерен произвольно ориентированны в пространстве, поэтому под влиянием внешних сил напряжения в плоскостях скольжения отдельных зерен будут различны. Деформация начинается в отдельных зернах, в плоскостях скольжения которых возникают максимальные касательные напряжения. Соседние зерна будут разворачиваться и постепенно вовлекаться в процесс деформации. Деформация приводит к изменению формы зерен: зерна получают форму, вытянутую в направлении наиболее интенсивного течения металла (поворачиваются осями наибольшей прочности вдоль направления деформации). Изменение структуры при деформации показано на рис. 9.1.

Металл приобретает волокнистое строение. Волокна с вытянутыми вдоль них неметаллическими включениями являются причиной неодинаковости свойств вдоль и поперек волокон.

Одновременно с изменением формы зерен происходит изменение ориентировки их кристаллической решетки.

Когда кристаллические решетки большинства зерен получают одинаковую ориентировку, возникает текстура деформации.

а |

б |

в |

Рисунок 9.1 – Изменение структуры материала при деформации: до деформации (а); после обжатия 50 % (б); после обжатия 90 % (в). |

||

9.3 Влияние пластической деформации на структуру и свойства металла: наклеп

Текстура деформации создает кристаллическую анизотропию, при которой наибольшая разница свойств проявляется для направлений, расположенных под углом 45 друг к другу.

С увеличением степени деформации характеристики пластичности (относительное удлинение, относительное сужение) и вязкости (ударная вязкость) уменьшаются, а прочностные характеристики (предел упругости, предел текучести, предел прочности) и твердость увеличиваются. Также повышается электросопротивление, снижаются сопротивление коррозии, теплопроводность, магнитная проницаемость.

Совокупность явлений, связанных с изменением свойств металлов в процессе пластической деформации называют деформационным упрочнением или наклепом. Оно объясняется возрастанием на несколько порядков плотности дислокаций:

![]() ,

см2

,

см2

Их свободное перемещение затрудняется взаимным влиянием, а также торможением дислокаций в связи с измельчением блоков и зерен, искажениями решетки металлов, возникновением напряжений.

9.4 Влияние нагрева на структуру и свойства деформированного металла: возврат и рекристаллизация

Деформированный металл находится в неравновесном состоянии. Переход к равновесному состоянию связан с уменьшением искажений в кристаллической решетке, снятием напряжений, что определяется возможностью перемещения атомов.

При низких температурах подвижность атомов мала, поэтому состояние наклепа может сохраняться неограниченно долго.

При повышении температуры металла в процессе нагрева после пластической деформации диффузия атомов увеличивается и начинают действовать процессы разупрочнения, приводящие металл в более равновесное состояние.

Возврат. Небольшой нагрев вызывает ускорение движения атомов, снижение плотности дислокаций, устранение внутренних напряжений и восстановление кристаллической решетки

Процесс частичного разупрочнения и восстановления свойств называется отдыхом (первая стадия возврата). Происходит при:

![]() ,

,

где Тпл – температура плавления металла (сплава), С.

Возврат уменьшает искажение кристаллической решетки, но не влияет на размеры и форму зерен и не препятствует образованию текстуры деформации. При температурах возврата возможна группировка дислокаций одинаковых знаков в стенки, деление зерна малоугловыми границами (см. рис. 9.2).

Процесс протекает при небольших степенях пластической деформации. В результате понижается прочность на (10…15) % и повышается пластичность. Изменений в микроструктуре не наблюдается. Скорость зависит от природы металла, чистоты, степени предшествующей деформации.

а |

б |

Рисунок 9.2 – Схема полигонизации: хаотическое расположение краевых дислокаций в деформированном металле (а); дислокационные стенки (б). |

|

При нагреве до достаточно высоких температур подвижность атомов возрастает и происходит рекристаллизация.

Рекристаллизация – процесс зарождения и роста новых недеформированных зерен при нагреве наклепанного металла до определенной температуры (рис. 9.3).

а |

б |

в |

г |

Рисунок 9.3 – Структура чистого железа на различных стадиях рекристаллизации (х300). |

|||

Нагрев металла до температур рекристаллизации сопровождается резким изменением микроструктуры и свойств. Нагрев приводит к резкому снижению прочности при одновременном возрастании пластичности. Также снижается электросопротивление и повышается теплопроводность.

1 стадия – первичная рекристаллизация (обработки) заключается в образовании центров кристаллизации и росте новых равновесных зерен с неискаженной кристаллической решеткой. Новые зерна возникают у границ старых зерен и блоков, где решетка была наиболее искажена. Количество новых зерен постепенно увеличивается и в структуре не остается старых деформированных зерен. Система стремится перейти в устойчивое состояние с неискаженной кристаллической решеткой (рис. 9.3 а, б).

2 стадия – собирательная рекристаллизация заключается в росте образовавшихся новых зерен.

Движущей силой является поверхностная энергия зерен. При мелких зернах поверхность раздела большая, поэтому имеется большой запас поверхностной энергии. При укрупнении зерен общая протяженность границ уменьшается и система переходит в более равновесное состояние (рис. 9.3 г, д). Температура начала рекристаллизации связана с температурой плавления:

![]()

где а – коэффициент материала: для металлов, а = 0,4; для твердых растворов а = (0,5…0,8); для металлов высокой чистоты а = (0,1…0,2).

На свойства металла большое влияние оказывает размер зерен, получившихся при рекристаллизации. Основными факторами, определяющими величину зерен металла при рекристаллизации, являются температура, продолжительность выдержки при нагреве и степень предварительной деформации.

Практически рекристаллизационный отжиг проводят для малоуглеродистых сталей при температуре (600…700) С, для латуней и бронз – (560…700) С, для алюминиевых сплавов – (350…450) С, для титановых сплавов – (550…750) С.