- •Федеральное агентство морского и речного транспорта

- •Ведение

- •Теоретическая (лекционная) часть

- •1. Материаловедение. Особенности атомно-кристаллического строения металлов

- •1.1. Материаловедение. История возникновения и перспективы развития

- •1.2 Металлы, особенности атомно-кристаллического строения

- •1.3 Понятие об изотропии и анизотропии

- •1.4 Аллотропия или полиморфные превращения

- •1.5 Магнитные превращения

- •2. Строение реальных металлов. Дефекты кристаллического строения

- •2.1 Точеные дефекты

- •2.2 Линейные дефекты

- •2.3 Поверхностные дефекты

- •3. Кристаллизации металлов. Методы исследования металлов

- •3.1 Механизм и закономерности кристаллизации металлов

- •3.2 Условия получения мелкозернистой структуры

- •3.3 Строение металлического слитка

- •3.4 Методы исследования металлов: структурные и физические

- •4. Общая теория сплавов. Строение, кристаллизация и свойства сплавов. Диаграмма состояния

- •4.1 Понятие о сплавах и методах их получения

- •4.2 Особенности строения, кристаллизации и свойств сплавов: механических смесей, твердых растворов, химических соединений

- •4.3 Кристаллизация сплавов

- •4.4 Диаграмма состояния

- •5. Диаграммы состояния двухкомпонентных сплавов

- •5.1 Диаграмма состояния сплавов с неограниченной растворимостью компонентов в твердом состоянии

- •5.2 Диаграмма состояния сплавов с отсутствием растворимости компонентов в твердом состоянии

- •5.3 Диаграмма состояния сплавов с ограниченной растворимостью компонентов в твердом состоянии

- •5.4 Диаграмма состояния сплавов, компоненты которых образуют химические соединения

- •5.5 Диаграмма состояния сплавов, испытывающих фазовые превращения в твердом состоянии

- •5.6 Связь между свойствами сплавов и типом диаграммы состояния

- •6. Нагрузки, напряжения и деформации

- •6.1 Физическая природа деформации металлов

- •6.2 Природа пластической деформации

- •6.3 Дислокационный механизм пластической деформации

- •6.4 Разрушение металлов

- •7. Механические свойства и способы определения их количественных характеристик

- •7.1 Статические испытания на растяжение: гост 1497

- •7.2 Способы определения твердости

- •7.3 Динамические испытания на ударный изгиб (гост 9454)

- •7.4 Испытания на выносливость (гост 2860)

- •8. Технологические и эксплуатационные свойства, их значение

- •8.1 Основные технологические свойства и процессы

- •8.2 Эксплуатационные свойства

- •9. Конструкционная прочность материалов. Особенности деформации поликристаллических тел. Наклеп, возврат и рекристаллизация

- •9.1 Конструкционная прочность материалов

- •9.2 Особенности деформации поликристаллических тел

- •9.3 Влияние пластической деформации на структуру и свойства металла: наклеп

- •9.4 Влияние нагрева на структуру и свойства деформированного металла: возврат и рекристаллизация

- •10. Железоуглеродистые сплавы. Диаграмма состояния железо – углерод

- •10.1 Компоненты и фазы железоуглеродистых сплавов

- •10.2 Процессы структурообразования.

- •10.3 Структуры железоуглеродистых сплавов

- •11. Стали. Классификация и маркировка

- •11.1 Влияние углерода и примесей на свойства сталей

- •11.2 Назначение легирующих элементов

- •11.3 Классификация сталей

- •11.4 Маркировка сталей

- •12. Чугуны. Диаграмма состояния железо – графит. Строение, свойства, классификация и маркировка серых чугунов

- •12.1 Классификация чугунов

- •12.2 Диаграмма состояния железо – графит. Графитизация

- •12.3 Производство чугуна

- •12.4 Строение, свойства, классификация и маркировка серых чугунов

- •13. Виды термической обработки металлов. Основы теории термической обработки стали

- •13.1 Виды термической обработки металлов

- •13.2 Превращения, протекающие в структуре стали при нагреве и охлаждении

- •13.3 Механизм основных превращений

- •1. Превращение перлита в аустенит.

- •2. Превращение аустенита в перлит при медленном охлаждении.

- •3. Промежуточное превращение.

- •4. Превращение аустенита в мартенсит при высоких скоростях охлаждения.

- •5. Превращение мартенсита в перлит.

- •14. Технологические возможности и особенности отжига, нормализации, закалки и отпуска

- •14.1 Основы технологии термической обработки

- •14.2 Отжиг и нормализация. Назначение и режимы.

- •1. Отжиг первого рода.

- •2. Отжиг второго рода.

- •14.3 Технологические особенности и возможности закалки

- •1. Режим нагрева.

- •2. Охлаждение при закалке.

- •3. Способы закалки.

- •14.4 Отпуск и отпускная хрупкость

- •1. Технологические режимы отпуска.

- •2. Отпускная хрупкость.

- •15. Химико-термическая обработка стали: цементация, азотирование, нитроцементация и диффузионная металлизация

- •15.1 Химико-термическая обработка стали

- •15.2 Назначение и технология цементации

- •1. Цементация в твердом карбюризаторе.

- •2. Газовая цементация.

- •3. Структура цементованного слоя.

- •15.3 Назначение и технология азотирования

- •1. Технология азотирования.

- •2. Строение азотированного слоя.

- •15.4 Цианирование и нитроцементация

- •1. Цианирование.

- •2. Нитроцементация.

- •15.5 Диффузионная металлизация

- •16. Методы упрочнения металла

- •16.1 Термомеханическая обработка стали

- •1. Высокотемпературная термомеханическая обработка.

- •2. Низкотемпературная термомеханическая обработка (аусформинг).

- •16.2 Поверхностное упрочнение стальных деталей

- •1. Закалка токами высокой частоты.

- •2. Газопламенная закалка.

- •16.3 Старение

- •16.4 Обработка стали холодом

- •16.5 Упрочнение методом пластической деформации

- •17. Конструкционные материалы. Легированные стали

- •17.1 Конструкционные материалы

- •17.2 Легированные стали

- •17.3 Влияние легирующих элементов на полиморфизм железа

- •17.4 Влияние легирующих элементов на превращения в стали

- •1. Влияние легирующих элементов на превращение перлита в аустенит.

- •3. Влияние легирующих элементов на мартенситное превращение.

- •4. Влияние легирующих элементов на превращения при отпуске.

- •17.5 Классификация легированных сталей

- •18. Конструкционные стали. Классификация конструкционных сталей

- •18.1 Классификация конструкционных сталей

- •18.2 Углеродистые стали

- •18.3 Цементуемые и улучшаемые стали

- •1. Цементуемые стали.

- •2. Улучшаемые стали.

- •18.4 Высокопрочные, пружинные, шарикоподшипниковые, износостойкие и автоматные стали

- •1. Высокопрочные стали.

- •2. Пружинные стали.

- •3. Шарикоподшипниковые стали.

- •4. Стали для изделий, работающих при низких температурах.

- •5. Износостойкие стали.

- •6. Автоматные стали.

- •18.5 Судокорпусные стали

- •19. Инструментальные материалы

- •19.1 Стали для режущего инструмента

- •1. Углеродистые инструментальные стали.

- •2. Легированные инструментальные стали.

- •3. Быстрорежущие стали.

- •19.2 Стали для мерительных инструментов

- •19.3 Штамповые стали

- •1. Стали для штампов холодного деформирования.

- •2. Стали для штампов горячего деформирования.

- •19.4 Твердые сплавы

- •19.5 Алмаз как материал для изготовления инструментов

- •20. Коррозионно-стойкие стали и сплавы. Жаростойкие стали и сплавы. Жаропрочные стали и сплавы

- •20.1 Коррозия: понятие и виды

- •1. Электрохимическая коррозия.

- •2. Химическая коррозия.

- •20.2 Классификация коррозионно-стойких сталей и сплавов

- •20.3 Жаростойкость, жаростойкие стали и сплавы

- •20.4 Жаропрочность, жаропрочные стали и сплавы

- •21. Цветные металлы и сплавы на их основе. Титан и его сплавы. Алюминий и его сплавы. Магний и его сплавы. Медь и ее сплавы

- •21.1 Титан и его сплавы

- •21.2 Алюминий и его сплавы

- •1. Деформируемые сплавы, не упрочняемые термической обработкой.

- •2. Деформируемые сплавы, упрочняемые термической обработкой.

- •3. Литейные алюминиевые сплавы.

- •21.3 Магний и его сплавы

- •1. Деформируемые магниевые сплавы.

- •2. Литейные магниевые сплавы.

- •21.4 Медь и ее сплавы

- •1. Латуни.

- •2. Бронзы.

- •22. Композиционные материалы. Материалы порошковой металлургии: пористые, конструкционные, электротехнические

- •22.1 Композиционные материалы

- •1. Композиционные материалы с нуль-мерным наполнителем.

- •2. Композиционные материалы с одномерными наполнителями.

- •3. Эвтектические композиционные материалы.

- •4. Полимерные композиционные материалы.

- •22.2 Материалы порошковой металлургии

- •1. Пористые порошковые материалы.

- •2. Конструкционные порошковые материалы.

- •3. Спеченные цветные металлы.

- •4. Электротехнические порошковые материалы.

- •23. Неметаллические материалы.

- •23.1 Понятие о неметаллических материалах и классификация полимеров

- •23.2 Классификация пластмасс

- •23.3 Термопластичные пластмассы

- •1. Полиэтилен.

- •2. Полипропилен.

- •3. Полистирол.

- •4. Фторопласт.

- •5. Органическое стекло.

- •6. Пластмассы на основе поливинилхлорида.

- •7. Полиамиды.

- •8. Поликарбонат.

- •23.4 Термореактивные пластмассы

- •1. Пластмассы с порошковыми наполнителями.

- •2. Пластмассы с волокнистыми наполнителями.

- •3. Слоистые пластмассы.

- •4. Газонаполненные пластмассы.

- •23.5 Резиновые материалы

- •1. Свойства резиновых материалов.

- •2. Классификация резиновых материалов.

- •3. Компонентный состав резин.

- •4. Резины общего назначения.

- •5. Резины специального назначения.

- •Практическая часть

- •1. Перечень необходимых для выполнения лабораторных работ по курсу дисциплины «мткм»

- •2. Список источников, рекомендуемых при подготовке к сдаче зачета или экзамена

- •2.1 Библиографические источники

- •2.2 Электронные ресурсы

- •3. Вопросы для подготовки к зачету по дисциплине «мткм»

- •4. Вопросы для подготовки к экзамену по дисциплине «мткм»

- •Библиографический список

- •Приложение

- •Оглавление

- •Курников Александр Серафимович Мизгирев Дмитрий Сергеевич Материаловедение и технология конструкционных материалов

7.2 Способы определения твердости

Твердость – это сопротивление материала проникновению в его поверхность стандартного тела (индентора), не деформирующегося при испытании.

Широкое распространение метода контроля твердости объясняется тем, что не требуются специальные образцы, а также тем, что это неразрушающий метод, позволяющий оценить качество конкретного изделия (в том числе, находящегося в эксплуатации). Это основной метод оценки качества термической обработке изделия.

О твердости судят либо по глубине проникновения индентора (метод Роквелла), либо по величине отпечатка от вдавливания (методы Бринелля, Виккерса, микротвердости).

Во всех случаях происходит пластическая деформация материала. Чем больше сопротивление материала пластической деформации, тем выше твердость.

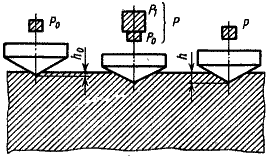

Твердость по Бринеллю (HB) (ГОСТ 9012) схема испытаний и оборудование представлены на рис. 7.4.

а |

б |

в |

Рисунок 7.4 – Измерение твердости по Бринеллю: схема испытаний (а), стационарный пресс (б), лупа Бринелля (в). |

||

В качестве индентора используется стальной закаленный шарик диаметром D 2,5; 5 или 10 мм, в зависимости от толщины изделия.

Нагрузка Р назначается в зависимости от диаметра шарика и измеряемой твердости: для термически обработанной стали и чугуна – Р = 30D2, литой бронзы и латуни – Р = 10D2, алюминия и других очень мягких металлов – Р = 2,5D2.

Продолжительность выдержки : для стали и чугуна – 10 с, для латуни и бронзы – 30 с.

Полученный отпечаток измеряется в двух направлениях с точностью до сотых долей миллиметра при помощи лупы Бринелля.

Твердость определяется как отношение приложенной нагрузки Р (МПа) к сферической поверхности отпечатка F (мм2):

![]() ,

(МПа).

,

(МПа).

Стандартными условиями являются: D = 10 мм; Р = 3,0 МПа; = 10 с. В этом случае твердость по Бринеллю обозначается, например: НВ 250; в других случаях через знак «/»указываются условия измерения в следующей последовательности: НВ D / P / - значение твердости; например, для бронзы: НВ 5/ 200 /30 – 80.

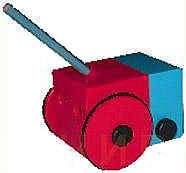

Твердость по Роквеллу (HR) (ГОСТ 9013).

Схема испытаний и оборудование представлены на рис. 7.5.

а |

б |

Рисунок 7.5 – Измерение твердости по Роквеллу: схема испытаний (а), твердомеры Роквелла (б). |

|

Индентор для мягких материалов (до НВ 230) – стальной шарик диаметром 1/16” (1,6 мм), для более твердых материалов – конус алмазный.

Нагружение осуществляется в два этапа. Сначала прикладывается предварительная нагрузка Р0 (1,0 МПа) для плотного соприкосновения наконечника с образцом, шкала прибора выставляется «на нуль». Затем прикладывается основная нагрузка Р1 и в течение 5 с действует общая рабочая нагрузка Р. После снятия основной нагрузки определяют значение твердости по глубине остаточного вдавливания наконечника h под нагрузкой Р0 (по отклонению стрелки прибора от нулевой отметки).

В зависимости от природы материала и его предварительной обработки используются сменные инденторы при соответствующем изменении нагрузки, в связи с чем существует три шкалы твердости (табл. 7.1).

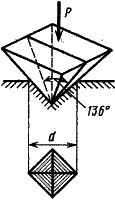

Твердость по Виккерсу (HV) (ГОСТ 2999).

Схема испытаний и оборудование представлены на рис. 7.6.

В качестве индентора используется алмазная четырехгранная пирамида с углом при вершине 136.

Таблица 7.1

Условия испытаний твердости по Роквеллу

Шкала |

Обозначение |

Индентор |

Нагрузка, МПа |

Область применения |

||

Р0 |

Р1 |

Р2 |

||||

А |

HRA |

Алмазный конус |

1,0 |

5,0 |

6,0 |

Особо твердые материалы (инструмен-тальные) |

В |

HRB |

Стальной шарик |

1,0 |

9,0 |

10,0 |

Относительно мягкие материалы (цветные металлы и сплавы, неметаллы) |

С |

HRC |

Алмазный конус |

1,0 |

14,0 |

15,0 |

Относительно твердые материалы (стали, чугуны) |

а |

б |

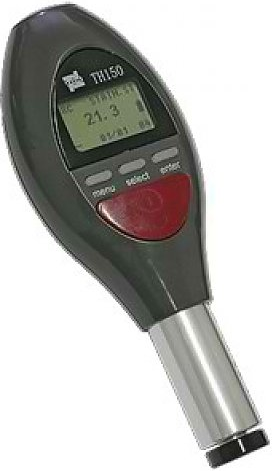

в |

Рисунок 7.6 – Измерение твердости по Виккерсу: схема испытаний (а), стационарный (б) и портативный (в) твердомеры. |

||

Твердость рассчитывается как отношение приложенной нагрузки P (МПа) к площади поверхности отпечатка F (мм2):

![]() ,

(МПа).

,

(МПа).

Нагрузка Р составляет (0,5…10) МПа. Диагональ отпечатка d измеряется при помощи микроскопа, установленного на приборе.

Преимущество данного способа в том, что можно измерять с высокой точностью и чувствительностью твердость любых материалов, тонкие изделия, поверхностные слои.

Способ микротвердости – для определения твердости отдельных структурных составляющих и фаз сплава, очень тонких поверхностных слоев (сотые доли миллиметра).

Аналогичен способу Виккерса (рис. 7.7). Индентор – пирамида меньших размеров, нагрузки при вдавливании (0,5…50) кПа.

а |

б |

в |

Рисунок 7.7 – Измерение микротвердости: стационарный (а) и переносной (б) микротвердомеры, автоматический измерительный комплекс (в). |

||

Метод царапания (относительной твердости по Моосу). Алмазным конусом, пирамидой или шариком наносится царапина, которая является мерой. При нанесении царапин на другие материалы и сравнении их с мерой судят о твердости материала (рис. 7.8). Можно нанести царапину шириной 10 мм под действием определенной нагрузки. Наблюдают за величиной нагрузки, которая дает эту ширину.

а |

б |

в |

Рисунок 7.8 – Измерение твердости царапанием: твердомеры шариковый (а), алмазный (б), автоматический цифровой (в). |

||

За эталоны шкалы твердости приняты 10 минералов, располагаемые в порядке повышения твердости (табл. 7.2).

Таблица 7.2

Относительная шкала твердости минералов, металлов

Эталонный минерал |

Твердость, ед. |

Обрабатываемость |

Материалы аналогичной твердости |

Тальк |

1 |

Царапается ногтем |

Графит, тепло и электроизоляционные материалы |

Гипс |

2 |

Царапается ногтем |

Хлорит, галит, асбест, электроизоляционные материалы |

Кальцит |

3 |

Царапается медной монетой |

Биотит, золото, серебро, медь, магниевые сплавы |

Флюорит |

4 |

Царапается стальным лезвием, стеклом |

Доломит, сфалерит, низкоуглеродистые стали, медные сплавы, алюминиевые сплавы |

Апатит |

5 |

||

Ортоклаз |

6 |

Обрабатывается напильником |

Опал, рутил, углеродистые стали, в т.ч. термически обработанные, чугуны, титановые сплавы |

Кварц |

7 |

Обрабатываются алмазом, царапают стекло |

Гранат, турмалин, берилл, термически обработанные углеродистые стали, инструментальные стали и сплавы |

Топаз |

8 |

||

Корунд |

9 |

Инструментальные твердые сплавы, абразивные материалы |

|

Алмаз |

10 |

Режет стекло |

Инструментальные материалы на основе синтетического алмаза |

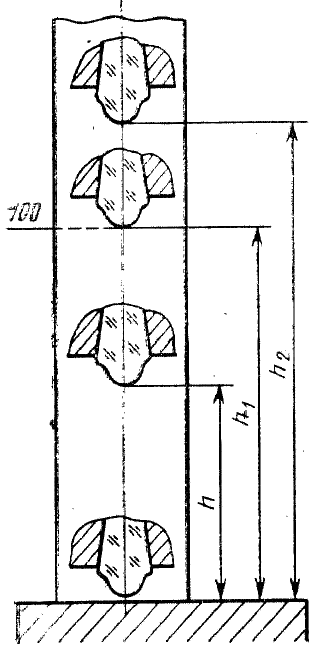

Динамический метод Шора (HSD) (ГОСТ 23273). Шарик бросают на поверхность (рис. 7.9) с заданной высоты h1 (19 мм), он отскакивает на определенную величину h. Чем больше величина отскока, тем тверже материал. Высота h = 13,6±0,3 мм принимается за 100 ед. HSD.

а |

б |

в |

Рисунок 7.9 – Измерение твердости по Шору: схема испытаний (а), стационарный (б) и портативный (в) твердомеры. |

||

Величины твердости по Бринеллю, Роквеллу и Виккерсу имеют точные значения взаимного перевода (см. Приложение 1). Методы Мооса и Шора являются относительными, поэтому точного перевода значений измеряемых величин не имеют.