- •1 Періодичні технологічні процеси в харчовій промисловості як об’єкти автоматизації…………………………………………. . 8

- •Математичний опис періодичних

- •3 Керування апаратами періодичної дії…….38

- •4 Керування комплексом апаратів

- •5 Використання прогнозуючих фізичних моделей при керуванні апаратами

- •6 Автоматизація технологічних процесів

- •7 Періодичні технологічні процеси…….……108

- •8 Автоматизація видобутку нафти……..…….113

- •9 Автоматизоване управління нафтовим промислом за допомогою розподілених систем………………………………………………...……130

- •Література………………………………………..…...150 додатки…………………………………………..…….151

- •1.1 Характеристика періодичних технологічних процесів як об’єктів керування

- •1.2 Особливості побудови систем керування періодичними технологічними процесами

- •1.3 Вибір критерію керування і формулювання мети керування

- •2 Математичний опис періодичних процесів харчових виробництв

- •2.1 Основи побудови математичних моделей періодичних процесів

- •2.2 Математичний опис процесу готування розчину живильних солей у мішалках періодичної дії

- •3 Керування апаратами періодичної дії

- •3.1 Структура і класифікація систем керування апаратами періодичної дії

- •3.2 Логічне керування

- •3.3 Динамічна оптимізація

- •3.4 Оптимальне керування без зворотного зв'язку з використанням математичної моделі об'єкта

- •3.5 Оптимальне керування з використанням зворотного зв'язку і математичної моделі об'єкту

- •3.6 Програмне регулювання

- •4 Керування комплексом апаратів періодичної дії

- •5 Використання прогнозуючих фізичних моделей при керуванні апаратами періодичної дії

- •5.1 Основні принципи

- •5.2 Визначення часових параметрів прогнозуючих фізичних моделей

- •6 Автоматизація технологічних процесів харчової промисловості

- •6.1 Періодичний спосіб культивування

- •6.2 Періодичний спосіб культивування з підживленням

- •6.3 Неперервний спосіб культивування

- •6.4 Системи автоматизації післяферметаційних процесів

- •6.5 Система автоматизації виробництва спирта

- •6.6 Стадія готування замісу

- •6.7 Ділянка разварювання

- •6.8 Відділення оцукрювання

- •6.9 Стадія бродіння

- •6.10 Стадія виділення спирту з культуральної рідини (браги) і його очищення від домішок

- •7 Періодичні технологічні процеси

- •7.1 Імпульсні сар

- •7.2 Зміна регулювального параметра в розімкненому контурі регулювання

- •7.2.1 Замикання контура регулювання імпульсним елементом

- •7.3 Інтегральне регулювання

- •8 Автоматизація видобутку нафти

- •8.1 Характерні риси нафтовидобувних підприємств і основні принципи їхньої автоматизації

- •8.2 Типова технологічна схема автоматизованого нафтовидобувного підприємства

- •Автоматизація нафтових свердловин

- •8.3.1 Автоматизація фонтанної свердловини

- •8.3.2 Автоматизація свердловини з електропогружним насосом

- •8.3.3Автоматизація свердловинами з штанговими глибинними насосами

- •8.3.4 Автоматизація газліфтних свердловин

- •9 Автоматизоване управління нафтовим промислом за допомогою розподілених систем

- •9.1 Керування об'єктами нафтового родовища з використанням комбінованих каналів зв'язку

- •9.2 Функції системи

- •9.3 Побудова системи

- •9.4 Пакетний протокол зв'язку ртм-64

- •9.5 Програмне забезпечення системи

- •9.6 Типові конфігурації мереж

- •9.7 Контролери системи

- •9.8 Приклади спеціалізованих контролерів системи

- •9.9 Контролер груповий замірної установки «Мега-гзу»

- •9.10 Контролер насосного агрегату «Мега-кн»

- •9.11 Контролер кущовий насосної станції «Мега-кнс»

- •Висновок

- •Література

- •Современные технологии автоматизации. М.: 1999, №4.

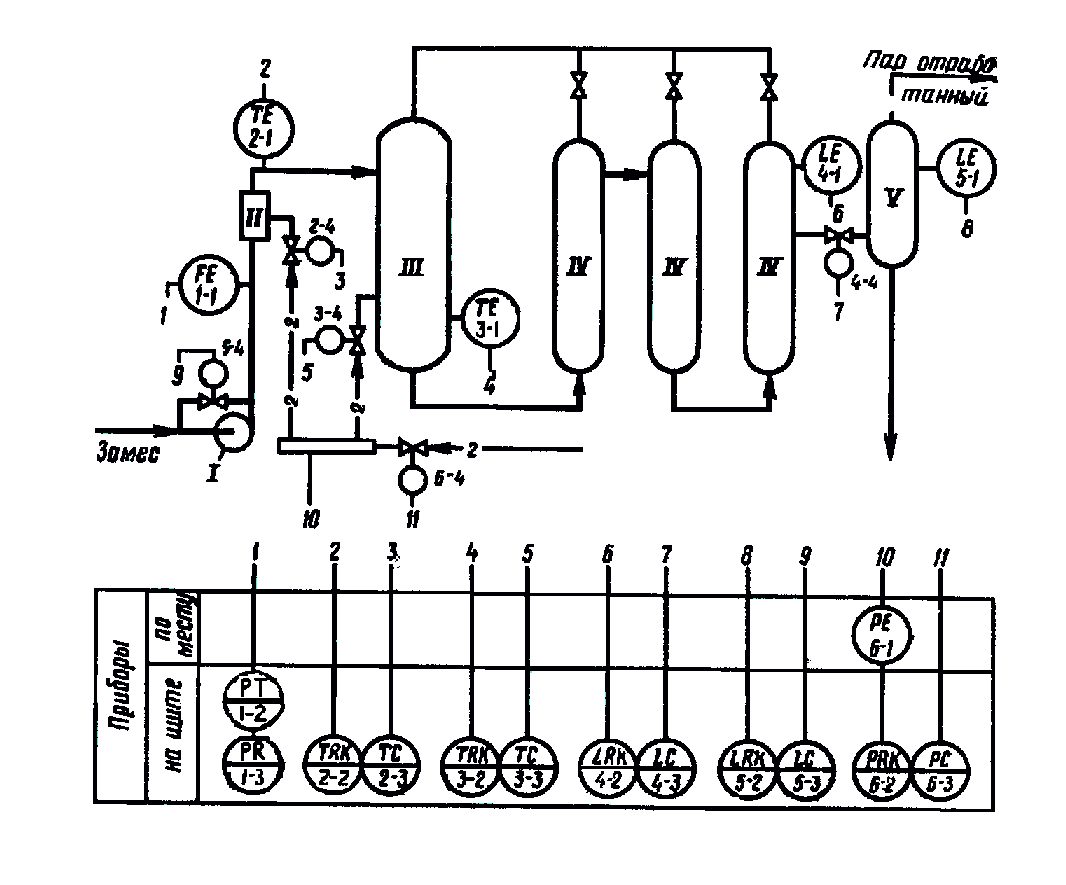

6.7 Ділянка разварювання

У схемі автоматизації ділянки розварювання (рис.6.7) заміс із передрозварника-змішувача подається плунжерним насосом / у контактну голівку //, де нагрівається острей, пором, і далі у варильну колону /// першої ступіні, куди також

Рисунок 6.7-Схема автоматизації ділянки розварювання

подається гостра пара. Потім розварена маса послідовно через, варильні колони IV другої ступіні і попадає в сепаратор V, де від неї відокремлюється пара. Основними задачами керування, у цьому відділенні є стабілізація температурного режиму розварювання, а також підтримка заданої продуктивності (навантаження), що визначається потребою відділення оцукрювання.

Стабілізацію, температурного режиму забезпечують АСР температури маси на виході з контактної голівки й АСР температури в першій варильній колоні, що однотипні. Датчиками температури служать манометричні термометри 2-1 і 3-1 із пневмовиходом сигнал з який подається на вторинні прилади 2-2 і 3-2 з Пі-регуляторами 2-3 і 3-3 і потім на регулюючі клапани 2-4 і 3-4, установлені на трубопроводі подачі пари у відповідний апарат. Продуктивність ділянки визначається витратою замісу, що регулюється АСР рівня в сепараторі 5. При зміні споживання розвареної маси відділенням оцукрювання, наприклад при його збільшенні, рівень у сепараторі знижується. Пневматичний сигнал від датчика рівня 5-1 надходить на вторинний прилад 5-2 з Пі-регулятором 5-3 і далі на регулюючий клапан 5-4, що збільшує витрата замісу, приводячи його у відповідність з витратою розвареної маси.

Автоматичний контроль витрати замісу виробляється за допомогою індукційного витратоміра 1-1—1-2. Стабілізацію рівня в останній варильній колоні другої ступіні здійснює АСР, що складається з рівнеміра 4-1, вторинного приладу 4-2 з регулятором 4-3 і регулюючого клапана 4-4 на лінії рівчака маси в сепаратор. Для стабілізації тиску в колекторі пари служить АСР, що складається з датчика 6-1, вторинного приладу 6-2 з Пі-регулятором 6-3 і регулюючого клапана 6-4.

6.8 Відділення оцукрювання

У відділенні оцукрювання (рис.6.8) розварена маса прохолоджується у вакуум-випарнику // і надходить в оцукрювач ///, куди дозується ферментний розчин зі збірника IV. У результаті ферментативного гідролізу крохмаль оцукрюється і розварена маса крохмалистої сировини перетворюється в живильне середовище для дрожжегенерации і бродіння — сусло, що після охолодження в теплообміннику V збирається в збірнику VI.

Рисунок 6.8-Схема автоматизації ділянки оцукрювання

Основними задачами керування в цьому відділенні є підтримка заданого режиму оцукрювання, що зводиться до стабілізації температури реакційної маси в оцукрювачі і концентрації в ній ферменту. Для регулювання температури служить двоконтурна (каскадна) АСР: температура маси на виході вакуум-випарника виміряється манометричним термометром 1-1, пневматичний сигнал з виходу якого надходить на вторинний прилад 1-2 з регулятором 1-3 і далі на регулюючий клапан 1-4, що змінює витрату води в барометричний конденсатор 1. Температура маси в оцукрювачі виміряється термоперетворювачем опору 2-1, що підключений до електронного моста 2-2 з вбудованим пневматичним Пі-регулятором. Цей вихідний сигнал регулятора подається через панель керування 2-3 як завдання на регулятор 1-3. Застосування двоконтурної АСР підвищує якість регулювання температури в оцукрювачі.

Для підтримки концентрації ферменту в реакційній масі служить АСР співвідношення витрат сусла і ферментовмісного розчину. У цю АСР входять індукційні витратоміри 3-1 і 3-2 для ферментовмісного розчину і 4-1 і 4-2

для сусла; електропневмоперетворювачі 3-3 і 4-3; вторинний прилад 3-4 і регулятор співвідношення 3-5, вихідний сигнал якого надходить на регулюючий клапан 3-6, встановлений на трубопроводі подачі ферментовмісного розчину в оцукрювач.

Температура сусла на виході теплообмінника V стабілізується АСР, що складається з термоперетворювача опору 6-1, електронного моста з вбудованим Пі-регулятором 6-2 і регулюючого клапана 6-3, встановленого на трубопроводі подачі холодної води в теплообмінник.

Для регулювання рівня маси в оцукрювачі використовується АСР, датчиком якої служить буйковый рівнемір 5-1. Його вихідний пневмосигнал надходить на вторинний прилад 5-2 з регулятором 5-3, що впливає на регулюючий клапан 5-4, встановлений на трубопроводі подачі розвареної маси у вакуум-випарник. Аналогічна за структурою АСР використовується для підтримки рівня сусла в збірнику VI. У цій системі регулятор впливає на клапан 7-4, установлений на трубопроводі подачі сусла з осахаривателя в теплообмінник.