- •Общие сведения

- •1 Измерительные схемы приборов общего назначения

- •1.1 Мостовые измерительные схемы

- •1.2 Компенсационные схемы

- •Дифференциальные схемы

- •2 Основные сведения об измрительных преобразователях. Вторичные измерительные приборы

- •2.1 Параметрические преобразователи

- •2.2 Измерительные автоматические приборы параметрических преобразователей

- •2.3 Генераторные преобразователи

- •Электромагнитным возбуждением

- •2.4. Измерительные автоматические приборы генераторных преобразователей

- •3 Автоматический контроль температуры приборы измерения температуры

- •3.1 Термометры расширения

- •3.2 Манометрические термометры

- •3.3 Пирометры излучения

- •4 Автоматическое измерение давления Приборы измерения давления

- •4.1 Жидкостные манометры.

- •4.2 Пружинные манометры

- •5 Автоматический контроль расхода. Приборы измерения расхода

- •5.1 Тахометрические расходомеры (жидкости)

- •5.2 Расходомеры постоянного перепада давления

- •5.3 Расходомеры переменного перепада давления

- •5.4 Электромагнитные расходомеры

- •5.5 Ультразвуковые расходомеры

- •5.6 Тепловые расходомеры

- •5.7 Объемные счетчики

- •6 Автоматический контроль уровня приборы контроля уровня

- •6.1 Буйковый уровнемер

- •6.2 Весовые уровнемеры

- •6.3 Гидростатические уровнемеры

- •6.4 Кондуктометрические уровнемеры

- •6.5 Сигнализаторы уровня сыпучих тел

- •7 Автоматическое измерения состава вещества. Приборы измерения состава

- •7.1 Кондуктометрический метод

- •7.2 Потенциометрический метод

- •7.3 Оптический метод

- •7.4 Анализаторы газов

- •8.1 Приборы для измерения плотности

- •8.2 Измерение вязкости

- •Автоматические влагомеры

- •9.1 Диэлькометрические влагомеры

- •9.2 Оптические влагомер

- •Измерение влажности газов

2.1 Параметрические преобразователи

Реостатный

преобразователь

представляет собой реостат –

рисунок 15, движок

![]() которого

перемещается под действием

измеряемой неэлектрической величины

которого

перемещается под действием

измеряемой неэлектрической величины

![]() ,

так

что

сопротивление реостата

зависит

от величины

,

так

что

сопротивление реостата

зависит

от величины

![]() .

Измерив

,

можно

найти

.

.

Измерив

,

можно

найти

.

а б

Рисунок 15 Реостатный преобразователь

а – общий вид, б – схема включения

Выходное напряжение датчика в режиме холостого хода определяется

по формуле:

|

(2.1) |

где

![]() –

ток, который протекает по датчику;

–

ток, который протекает по датчику;

– сопротивление введенной части датчика;

– напряжение питания датчика;

– полное сопротивление датчика.

При равномерной намотке датчика сопротивление проволоки на единицу длины постоянно и определяется из равенства:

|

(2.2) |

где – перемещение ползунка датчика;

![]() – длина

обмотки датчика.

– длина

обмотки датчика.

Величина напряжения на выходе определяется:

|

(2.3) |

где

![]() –

коэффициент передачи.

–

коэффициент передачи.

В

схемах рисунок 16,

![]() и

и

![]() с

реостатным преобразователем

использованы одно –

рамочные

магнитоэлектрические измерители

с

реостатным преобразователем

использованы одно –

рамочные

магнитоэлектрические измерители

![]() ,

а

в схеме рисунок

2-2, в

применен

двух рамочный

логометр.

,

а

в схеме рисунок

2-2, в

применен

двух рамочный

логометр.

а, б, в

Рисунок 16 Схемы с реостатным преобразователем.

Пример

применения реостатного

преобразователя для измерения

уровня или объема

жидкости показан на рисунке 17. Изменение

положения

поплавка, определяемого уровнем или

объемом жидкости,

вызывает изменение сопротивлений

резисторов

![]() и

и

![]() ,

включенных

последовательно с катушками

1

и

2

логометра.

В

результате изменяются отношение токов

в катушках и показание

прибора. Шкала прибора градуируется в

значениях измеряемой

величины объема или

уровня жидкости.

,

включенных

последовательно с катушками

1

и

2

логометра.

В

результате изменяются отношение токов

в катушках и показание

прибора. Шкала прибора градуируется в

значениях измеряемой

величины объема или

уровня жидкости.

Рисунок 17 Схема уровнемера

Преобразователи контактного сопротивления.Столбик из 10 – 15 угольных шайб (диаметром 0,5 – 1 см), на концах которого расположены латунные диски с выводами для включения в измерительную цепь, зажат между двумя винтами и (рисунок 18), изолированными от столбика слюдяными прокладками.

|

|

Рисунок 18. Преобразователь с уголь- ными шайбами |

Рисунок 19. Дифференциальный преобразователь с двумя столбиками |

Электрическое

сопротивление столбика зависит от его

сжатия,

так как при этом измеряется переходное

сопротивление

между шайбами. Таким образом, по изменению

электрического

сопротивления столбика можно определить

механическую силу

![]() ,

действующую

на винт

.

,

действующую

на винт

.

Если применить дифференциальный преобразователь с двумя столбиками (рисунок 19), включенными в два смежных плеча моста, то получим:

– при действии измеряемой силы увеличение сжатия одного и уменьшение сжатия другого столбика вызовут увеличение отношения их сопротивлений, т. е. увеличение отношения двух плеч моста, что приводит к повышению точности измерения;

– при таком включении столбиков изменение температуры, вызывающее одинаковое изменение их сопротивлений, не влияет на показание измерителя, что также приводит к повышению точности измерения.

Проволочные преобразователи (тензодатчики) предназначенный для измерения статических или динамических деформаций в деталях и преобразующий эти деформации в изменение активного сопротивления.

В настоящее время широко применяются проволочные, фольговые и полупроводниковые тензодатчики.

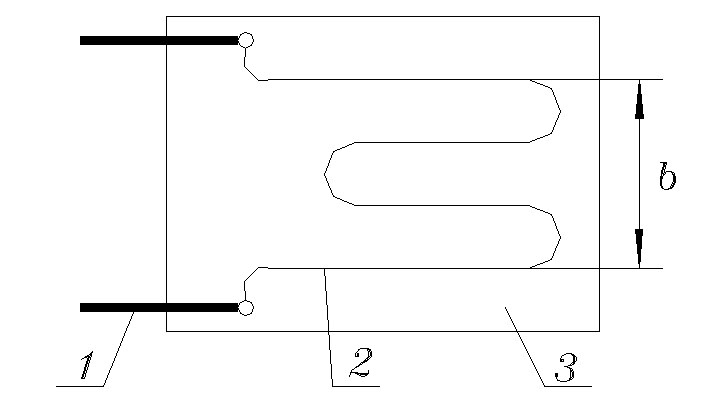

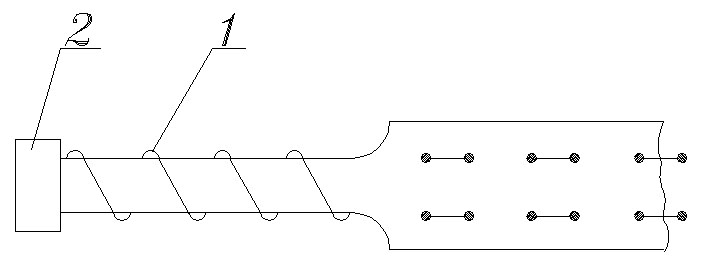

Проволочные тензодатчики – рисунок – 20, конструктивно представляют собой отрезок тонкой проволоки 2 (диаметром 0,02–0,5 мм), которая зигзагобразно наклеивается на тонкую бумажную или пленочную основу 3.

Сверху проволока также закрыта тонкой бумагой или пленкой. Для подключения тензодатчика в схему к концам проволоки припаивают два медных проводника 1. Тензодатчик жестко крепится с помощью клея на испытуемую деталь.

Принцип работы

проволочного тензодатчика основан на

изменении активного сопротивления

проволоки под действием механических

усилий. Под действием деформации детали

изменяются геометрические размеры

проволоки. Если до растяжения электрическое

сопротивление

![]() ,

то при растяжении оно станет

,

то при растяжении оно станет

![]() .

.

Рисунок 20. Проволочный тензодатчик

Отношение величины относительного изменения сопротивления к относительному изменению линейного размера проволоки характеризует тензочувствителтность датчика S т.

|

(2.4) |

где – абсолютное изменение длины проволоки;

![]() –

относительное

изменение длины проволоки;

–

относительное

изменение длины проволоки;

![]() –

относительное

изменение сопротивления тензодатчика.

–

относительное

изменение сопротивления тензодатчика.

Значение коэффициента тензочувствительности проволочного тензодатчика 1, 8 – 2, 5 зависит от технологии изготовления датчика и материала проволоки (константан, нихром, манганин, никель, хромель, висмут). Эти материалы имеют большое удельное сопротивление и небольшой температурный коэффициент сопротивления, т. е. сопротивление материала мало зависит от температуры.

Достоинства – небольшие габариты, малый вес, безинерционность, что дает возможность измерять быстропеременные нагрузки, отсутствие гистерезиса (различие в сопротивлениях для одних и тех же величин усилий при сжатии и последующем снятии сжимающего усилия).

Недостатки:

– малая величина

относительного сопротивления

![]() что

вызывает необходимость иметь измерительные

схемы высокой чувствительности;

что

вызывает необходимость иметь измерительные

схемы высокой чувствительности;

– для увеличения чувствительности применяют мостовые схемы с двумя или четырьмя одинаковыми датчиками, при этом датчики включенные в смежные плечи работают один на сжатие, другой на растяжение.

– температурная погрешность. При исследуемых в деталях деформациях сопротивление тензодатчика изменяется незначительно, поэтому температурные изменения сопротивления датчика могут внести погрешность даже в случае применения материалов с низким температурным коэффициентом.

Для компенсации температурной погрешности применяют мостовые схемы с двумя датчиками в смежных плечах моста – рисунок 21.

Рисунок 21. Мостовая схема с двумя тензодатчика

Один из датчиков, например рабочий 1, наклеивается в направлении действия усилия, а другой, компенсационный 2, наклеивается так, чтобы расположение проволоки было перпендикулярно усилию. Датчик 2, находясь в одинаковых с рабочим датчиком 1 тепловых условиях, не должен реагировать на деформацию. Тогда температурные изменения сопротивления уравновешиваются и баланс схемы не нарушается. Для увеличения чувствительности прибор включается через усилитель 3.

К основным характеристикам тензодатчиков относятся:

– тензочувствительность – S д;

– база L – длина петель решетки;

– ширина решетки в;

– активное сопротивление датчика;

– ползучесть – постепенное уменьшение воспринимаемой тензодатчиком деформации при постоянном значении деформации детали.

В соответствии с техническими условиями на проволочные тензодатчики предусматривается выпуск тензадатчиков с базами 3, 5, 10, 20, 30, 50 и 100 мм и сопротивлениями 80, 100, 200 и 400 Ом.

Фольговые тензодатчики – вместо решетки из проволоки применяется решетка из тонкой полоски металлической фольги. Толщина фольговой ленты – 4–12 мм. Конструкции решеток фольговых тензодатчиков имеют различные конфигурации – рисунок 22. Чаще применяются конфигурации: прямая – для измерения линейных деформаций, мембранная (круглая) – предназначенная для измерения давления, фигурная (резеточная) – для измерения крутящих моментов.

Рисунок 22. Фольговые тензодатчики

По сравнению с проволочными датчиками они имеют следующие достоинства:

– большую площадь соприкосновения с деталью, что приводит к увеличению теплоотдачи, а следовательно и увеличению тока (0,2А), протекающего через датчик;

– значительно лучшую восприимчивость деформации из–за большего значения отношения периметра сечения плоской полосы к площади ее сечения, благодаря чему точность измерения увеличивается.

Сопротивление фольговых тензодатчиков равно 50–200 Ом, температурный диапазон работы – 40 + 70оС. Датчики, изготовленные из фольги, титанового сплава могут работать в агрессивных средах при температуре до 200оС.

Полупроводниковые тензодачики применяются в тех же случаях, что и проволочные и фольговые. Основным отличием полупроводникового тензодатчика является большое (до 50 %) изменение сопротивления датчика при деформации и высокая чувствительность к температуре (в 10–20 раз больше, чем у проволочных датчиков). Для изготовления полупроводниковых тензодатчиков применяют германий, кремний, арсенидгалия и другие полупроводники.

Конструктивно полупроводниковый тензодатчик представляет собой пластину из германия или кремния, которая наклеена на бумагу. Пластина снабжена металлическими выводами, с помощью которых датчик подключают в схему. Номинальное сопротивление датчика равно 40–100 Ом. Температурный диапазон работоспособности датчика составляет от 160 до 300оС.

Преимущества датчика – высокий коэффициент тензочувствительности в 60 раз выше, чем у проволочных, малые размеры (длина решетки от 3 до 10 мм), большое значение выходного сигнала.

Основные недостатки – малая гибкость, небольшая механическая прочность, неустойчивые характеристики и значительный гистерезис (изменение сопротивления). Гистерезис достигает 2 – 3%. Разброс параметров в одной партии доходит до 20 %.

К недостаткам датчиков можно отнести и нелинейность их характеристики (линейность изменения сопротивления сохраняется при относительных деформациях до 0, 1%).

Терморезистором называется устройство, содержащее проводник или полупроводник, электрическое сопротивление которого сильно меняется с изменением температуры окружающей среды. В технике широко применяются терморезисторы с теплочувствительным элементом в виде проводника меди и платины. Выбор меди или платины обусловлен большой их механической и химической стойкостью при высоких температурах.

Металлические терморезисторы – термометры сопротивления обеспечивают измерение температуры для медных от – 50 до 150oС, платиновых от – 200 до 660оС.

Зависимость сопротивления от температуры в указанных диапазонах для медных и платиновых термометров:

|

(2.5) |

|

(2.6) |

где

![]() –

сопротивление термометра при температуре

t, Ом (у металлов с повышением температуры

сопротивление повышается);

–

сопротивление термометра при температуре

t, Ом (у металлов с повышением температуры

сопротивление повышается);

– начальное сопротивление термометра при температуре t0, Ом;

![]() – температурный

коэффициент сопротивления, 1оС;

– температурный

коэффициент сопротивления, 1оС;

![]() – температура

в момент измерения, оС;

– температура

в момент измерения, оС;

![]() –

начальная температура

термометра, оС;

–

начальная температура

термометра, оС;

![]() – коэффициент

k = –

5, 810

-7.

– коэффициент

k = –

5, 810

-7.

Металлические терморезисторы выполняются из тонкой проволоки 1 диаметром около 0,1 мм, намотанной на слюдяной, фарфоровой или кварцевый каркас, который укладывается в защитный кожух 2 – рисунок 23. Обычно сопротивление терморезисторов при 0оС составляет порядка 100 Ом. Медные терморезисторы имеют условное обозначение ТСМ, платиновые – ТСП.

Недостатки – большие габариты и значительная инерционность.

Рисунок 23. Воспринимающий элемент термометра сопротивления

Полупроводниковые терморезисторы – термисторы изготавливают из полупроводникового материала. Широко применяются термисторы ММТ (медно–марганцевые) и КМТ (кобальта – марганцевые). Термисторы имеют большой отрицательный коэффициент сопротивления, т.е. при увеличении температуры их сопротивление уменьшается.

Сопротивление термистора при температуре Т можно определить по формуле:

|

(2.7) |

где – начальное сопротивление термистора при температуре Т0, Ом;

![]() – основание

натурального логарифма;

– основание

натурального логарифма;

– постоянная материала, К;

![]() – температура

в момент измерения, К;

– температура

в момент измерения, К;

![]() – начальная

температура термистора, К.

– начальная

температура термистора, К.

Термистор конструктивно представляет собой диск, трубку из полу проводникового материала с металлическими выводами 2 – рисунок 24. Чтобы защитить термистор от действия влаги, его покрывают слоем лака.

Рисунок 24. Схема термисторов

Следует отметить, что сопротивление термистора уменьшается с ростом его температуры по закону экспоненты – рисунок 25.

Термисторы имеют ряд преимуществ перед металлическими термометрами сопротивления: высокое удельное электрическое сопротивление, благодаря чему термистор можно сделать очень маленьким, высокая чувствительность.

Недостатки термисторов – нелинейность и нестабильность характеристики, разброс характеристик.

Рисунок 25. Характеристика термисторов

Основные параметры терморезисторов:

– номинальное сопротивление, определяемое как сопротивление рабочего тела терморезистора при температуре окружающей среды 20оС;

– температурный коэффициент сопротивления (ТКС) , характеризующий чувствительность терморезисторов к изменению температуры. ТКС, значение которого обычно приводится для температуры 20оС, выражает изменение величины сопротивления терморезистора при изменении температуры на 1оС, %.

– максимальная рабочая температура, обеспечивающая в течении срока службы стабильность характеристик терморезистора;

– постоянная времени, характеризующая тепловую инерцию терморезистора, определяется временем, в течении которого температура терморезистора становится равной 63оС при перенесении его из воздушной среды, с температурой 0оС, в среду, с температурой 100оС.

Измерение температуры терморезисторами проводится в основном с помощью неравновесных и равновесных мостов.

Рассмотрим схему газоанализатора, в которой терморезисторы применяются для определения содержания газа в газовой смеси.

Смесь из двух газов, не вступающих друг с другом в химическую реакцию, имеет теплопроводность, равную средней арифметической из составляющих теплопроводностей, т. е.

|

(2.8) |

где

![]() –

теплопроводности смеси и ее составляющих;

–

теплопроводности смеси и ее составляющих;

и

![]() –

процентное содержание составляющих

газовой смеси.

–

процентное содержание составляющих

газовой смеси.

Приняв во внимание,

что

![]() ,

можно записать:

,

можно записать:

|

(2.9) |

откуда

|

(2.10) |

Измерив,

теплопроводность смеси

![]() и зная теплопроводности

и зная теплопроводности

![]() и

и

![]() ,

можно определить процентное содержание

одной из составляющих газовой смеси.

При этом необходимо, чтобы температура

терморезистора, а следовательно, и его

сопротивление при прохождении по нему

тока

,

можно определить процентное содержание

одной из составляющих газовой смеси.

При этом необходимо, чтобы температура

терморезистора, а следовательно, и его

сопротивление при прохождении по нему

тока

![]() зависели

только от теплопроводности смеси

,

т. е. чтобы

зависели

только от теплопроводности смеси

,

т. е. чтобы

|

Газоанализатор

углекислого газа (рисунок 26) имеет два

одинаковых терморезистора:

![]() и

,

включенных в два смежных плеча моста.

Первый терморозитор находится в рабочей

камере, в которой проходит газовая

смесь, второй, нерабочий расположен в

камере с воздухом. На шкале измерителя

нанесены

деления, дающие значения содержания

и

,

включенных в два смежных плеча моста.

Первый терморозитор находится в рабочей

камере, в которой проходит газовая

смесь, второй, нерабочий расположен в

камере с воздухом. На шкале измерителя

нанесены

деления, дающие значения содержания

![]() .

.

Рисунок 26. Схема газоанализатора |

Рисунок 27. Схема моста с логометром термометра сопротивления |

Для измерения

температур

используют термометры сопротивления

которые включают в схему неуравновешенного

моста с магнитоэлектрическим логометром

–

рисунок 27. Три плеча моста

![]() выполнены из манганина, четвертое

выполнены из манганина, четвертое

![]() –

терморезистор. Две рамки логометра

–

терморезистор. Две рамки логометра

![]() включены в диагональ моста. Общая точка

их через сопротивление

включены в диагональ моста. Общая точка

их через сопротивление

![]() соединена с вершиной моста

соединена с вершиной моста

![]() .

.

При равновесии

моста

![]() ,когда

потенциалы точек

и

,когда

потенциалы точек

и

![]() одинаковы, в рамках логометра идут

одинаковые токи встречного направления.

При нарушении равновесия токи в рамках

логометра изменяются. Их приращения

одинаковы, в рамках логометра идут

одинаковые токи встречного направления.

При нарушении равновесия токи в рамках

логометра изменяются. Их приращения

![]() и

и

![]() не равны и имеют противоположные знаки,

это вызывает поворот стрелки логометра.

Угол поворота

не равны и имеют противоположные знаки,

это вызывает поворот стрелки логометра.

Угол поворота

|

(2.12) |

Изменение сопротивления проводов, соединяющих терморезистор с мостом, вызванное изменением температуры окружающей среды, вызывает погрешность в измерении температуры.

Для устранения

этой погрешности одна из вершин диагонали

питания моста переносится непосредственно

к терморезистору (точка

![]() на рисунке

27). Вследствие этого сопротивление

одного соединительного провода входит

в плечо моста

,

а сопротивление второго соединительного

провода –

в плечо моста

,следовательно,

изменение сопротивлений соединительных

проводов не влияет на условия равновесия

моста, а при отсутствии равновесия оно

значительно меньше влияет на токи в

катушках логометра.

на рисунке

27). Вследствие этого сопротивление

одного соединительного провода входит

в плечо моста

,

а сопротивление второго соединительного

провода –

в плечо моста

,следовательно,

изменение сопротивлений соединительных

проводов не влияет на условия равновесия

моста, а при отсутствии равновесия оно

значительно меньше влияет на токи в

катушках логометра.

Электролитические преобразователи. Концентрацию электролита можно определить по его сопротивлению rX, так как удельная электрическая проводимость электролита зависит от его концентрации.

Измерительный электролитический преобразователь представляет собой сосуд с испытуемым электролитом и двумя электродами – рисунок 28.

Во избежание

электролиза питание схемы осуществляется

переменным током. Для устранения влияния

температуры применяется температурная

компенсация с использованием

медно-никелевого резистора, расположенного

в растворе. Он соединен последовательно

с измерительным преобразователем

![]() и шунтирующим

манганиновым резистором

.

Сопротивлении

и

подобраны

так, что изменение сопротивления

электролита, вызванное изменением его

температуры, с погрешностью до 1 –

2% компенсируется изменением сопротивления

резистора

и шунтирующим

манганиновым резистором

.

Сопротивлении

и

подобраны

так, что изменение сопротивления

электролита, вызванное изменением его

температуры, с погрешностью до 1 –

2% компенсируется изменением сопротивления

резистора

![]() .

.

Измеряемое

сопротивление

находится

по сопротивлению

![]() между точками

и

схемы, которое

определяется обычно при помощи

неуравновешенного измерительного

моста, в одно из плеч которого, включаются

зажимы

и

электролитического

преобразователя. Мост питается через

стабилизатор от сети переменного тока.

На выходе моста включается выпрямительный

миллиамперметр, шкала которого

проградуирована в значениях концентраций

раствора электролита.

между точками

и

схемы, которое

определяется обычно при помощи

неуравновешенного измерительного

моста, в одно из плеч которого, включаются

зажимы

и

электролитического

преобразователя. Мост питается через

стабилизатор от сети переменного тока.

На выходе моста включается выпрямительный

миллиамперметр, шкала которого

проградуирована в значениях концентраций

раствора электролита.

Рисунок 28. Схема электролитического преобразователя

Электролитические преобразователи получили широкое применение для автоматического контроля производственных процессов в пищевой, химической, текстильной промышленности, а также для измерения концентрации солей в воде для питания котлов.

Индуктивный

преобразователь

-

это электромагнит, якорь которого

перемещается под действием измеряемой

механической величины

![]() силы,

давления, линейного перемещения

Принцип

действия датчиков основан на изменении

индуктивности обмотки с сердечником,

вследствие изменения магнитного

сопротивления

силы,

давления, линейного перемещения

Принцип

действия датчиков основан на изменении

индуктивности обмотки с сердечником,

вследствие изменения магнитного

сопротивления

![]() магнитной цепи датчика, в результате

перемещения одной из подвижных деталей.

магнитной цепи датчика, в результате

перемещения одной из подвижных деталей.

С помощью индуктивных датчиков контролируют механические перемещения, параметры деталей, деформаций, а также осуществляют управление следящими устройствами.

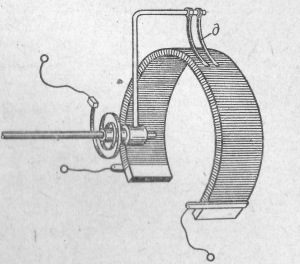

Рассмотрим принцип действия простейшего индуктивного датчика (нереверсивного). На сердечнике 1 располагается обмотка 3, подключаемая к источнику переменного тока через сопротивление нагрузки 4 – рисунок 29.

Ток I в обмотке 3

возбуждает переменный магнитный поток

![]() Между полюсами сердечников и перемещающимся

якорем 2 имеется воздушный зазор

Между полюсами сердечников и перемещающимся

якорем 2 имеется воздушный зазор

![]() .

Сердечник 1 и якорь 2 образуют магнитопровод

датчика. Переменный магнитный поток

проходит через них и через два воздушных

зазора

.

Сердечник 1 и якорь 2 образуют магнитопровод

датчика. Переменный магнитный поток

проходит через них и через два воздушных

зазора

![]() входящих

в магнитную цепь датчика. Якорь механически

связывается с объектом, перемещение

которого необходимо контролировать, и

в процессе работы смещается относительно

сердечника в направлениях, указанных

стрелками.

входящих

в магнитную цепь датчика. Якорь механически

связывается с объектом, перемещение

которого необходимо контролировать, и

в процессе работы смещается относительно

сердечника в направлениях, указанных

стрелками.

а) б)

Рисунок 29. Индуктивный преобразователь

а) структурная схема; б) основная характеристика

Физика процесса

преобразования механического перемещения

в электрический сигнал состоит в том,

что вследствие перемещения якоря и

изменения величины воздушного зазора

изменяется магнитное сопротивление

магнитной цепи датчика, а следовательно,

индуктивное и полное сопротивление

обмотки. Соответственно изменится

величина тока

,проходящая

через нагрузку 4. В итоге приходим к

выводу, что выходная величина –

ток

–

зависит от длины зазора

т.е.

![]() .

Эта зависимость называется выходной

характеристикой датчика.

.

Эта зависимость называется выходной

характеристикой датчика.

Если обозначить усилие, действующее на перемещение якоря через , то в индуктивном датчике будем иметь следующую цепь преобразёваний:

|

где

![]() –

длина воздушного зазора;

–

длина воздушного зазора;

![]() – магнитное

сопротивление цепи (сердечника, якоря

и двухвоздушных зазоров);

– магнитное

сопротивление цепи (сердечника, якоря

и двухвоздушных зазоров);

– индуктивность катушки датчика;

![]() – индуктивное

сопротивление катушки датчика;

– индуктивное

сопротивление катушки датчика;

![]() – полное

сопротивление катушки датчика.

– полное

сопротивление катушки датчика.

Найдем выражение, определяющее зависимость тока в обмотке датчика от зазора .

По закону Ома величина тока в нагрузке:

|

(2.13) |

где – полное сопротивление катушки.

|

(2.14) |

где

![]() –

угловая частота питающего напряжения;

–

угловая частота питающего напряжения;

– активное сопротивление катушки и нагрузки.

![]() – частота пульсаций

сети;

– частота пульсаций

сети;

– индуктивность катушки.

Индуктивность катушки (без учета потока рассеивания) с числом витков равно:

|

(2.15) |

где – магнитный поток;

– ток, протекающий в катушке.

Магнитный поток

![]() (2.16)

(2.16)

где

![]() ,

т. е. магнитное сопротивление магнитной

цепи датчика слагается из магнитного

сопротивления стали

,

т. е. магнитное сопротивление магнитной

цепи датчика слагается из магнитного

сопротивления стали

![]() (сердечника

и якоря) и магнитного сопротивления

(сердечника

и якоря) и магнитного сопротивления

![]() двух

воздушных зазоров.

двух

воздушных зазоров.

Для рассматриваемого примера простейшего датчика это магнитное сопротивление магнитной цепи определяется:

|

(2.17) |

где

![]() –

суммарная длина средней магнитной

силовой линии в стали сердечника и

якоря;

–

суммарная длина средней магнитной

силовой линии в стали сердечника и

якоря;

![]() – площадь

поперечного сечения магнитопровода,

равная активной площади поперечного

сечения сердечника в зоне воздушного

зазора;

– площадь

поперечного сечения магнитопровода,

равная активной площади поперечного

сечения сердечника в зоне воздушного

зазора;

– длина воздушного зазора;

![]() –

соответственно

значения магнитной проницаемости

материала магнитопровода и воздушного

зазора (для воздуха

–

соответственно

значения магнитной проницаемости

материала магнитопровода и воздушного

зазора (для воздуха

![]()

Формула (4) после преобразований имеет вид:

|

(2.18) |

Подставив (6) в (3) получим значение для индуктивности:

|

(2.19) |

Индуктивное сопротивление катушки:

|

(2.20) |

Подставив (8) в (2) получим значение полного сопротивления катушки:

|

(9) |

Величина тока, протекающего в катушке под действием приложенного переменного напряжения:

|

(2.21) |

Из выражения 10 видно, что величина тока в катушке датчика зависит от длины воздушного зазора , частоты напряжения источника питания и величины активного сопротивления при неизменных конструктивных параметрах датчика.

Чувствительность датчика:

|

(2.22) |

где

![]() –

относительное изменение полного

сопротивления катушки датчика;

–

относительное изменение полного

сопротивления катушки датчика;

![]() – приращение

воздушного зазора.

– приращение

воздушного зазора.

Индуктивные датчики имеют ряд достоинств:

– простота и прочность конструкций;

– надежность в работе (отсутствие скользящих контактов);

– возможность подключения к источникам промышленной частоты;

– относительно большая величина мощности на выходе преобразователя, что дает возможность подключать контрольный прибор непосредственно к преобразователю;

– значительная чувствительность.

Основные недостатки

рассмотренного датчика: наличие

напряжения (тока) холостого хода на

выходе при нулевом воздушном зазоре

![]()

– нелинейность реальной статической характеристики;

– возникновение больших усилий между якорем и сердечником дросселя (до нескольких кг), которые необходимо преодолевать;

– фаза тока на выходе датчика не меняется на противоположную при изменении направления перемещения якоря;

– при

необходимости измерять перемещение

якоря в обоих направлениях надо

устанавливать начальный воздушный

зазор

и,

следовательно, начальный ток

![]() ,

что создает неудобство в работе и в

процессе измерения приводит к погрешностям

от колебаний питающего напряжения и

температуры окружающей среды.

,

что создает неудобство в работе и в

процессе измерения приводит к погрешностям

от колебаний питающего напряжения и

температуры окружающей среды.

На практике такие датчики применяются в тех случаях, когда необходимо ступенчатое релейное управление (бесконтактные датчики положения, концевые выключатели, датчики положения кабин лифтов). Конструктивно датчик выполняют таким образом, чтобы якорь его перемещался не в плоскости магнитопровода, а параллельно этой плоскости.

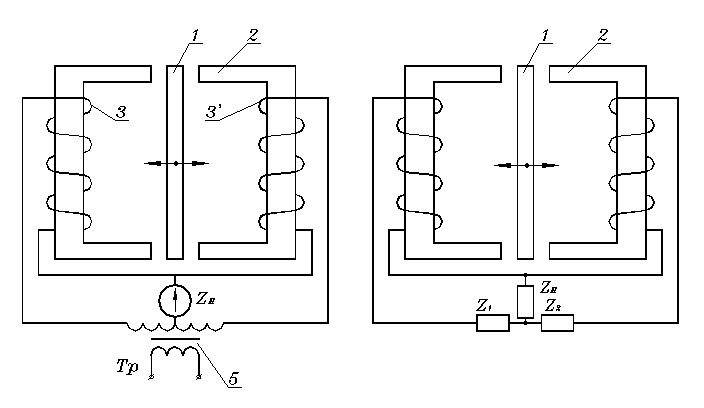

От перечисленных недостатков свободны реверсивные датчики. Реверсивные датчики включаются по дифференциальной, схеме – рисунок 30.

Рисунок 30 – Реверсивные индуктивные датчики

Состоят они из двух нереверсивных датчиков, имеющих общий якорь 1. Усилие, действующее на якорь, равно разности сил притяжения со стороны сердечников 2. В среднем положении якоря при наличии полной симметрии реверсивного датчика результирующее усилие равно нулю.

Для питания дифференциального индуктивного датчика используют трансформатор 5 с выводом средней точки на вторичной обмотке. Между этим выводом и общим концом обеих катушек включается прибор 4.

При среднем положении якоря, когда воздушные зазоры с обеих сторон одинаковы, индуктивные сопротивления обеих катушек 3 одинаковы, следовательно, величины токов в катушках равны и результирующий ток в приборе равен нулю.

При небольшом

отклонении якоря в ту или иную сторону

под действием контролируемой величины,

зазор между якорем и одним из сердечников

(например 3) уменьшается, а между другим

сердечником и якорем увеличивается,

при этом индуктивное сопротивление

катушки 3 возрастает, а катушки 3’

уменьшается. Прибор в этом случае

регистрирует ток, равный разности токов

в обмотках и являющийся функцией смещения

якоря от среднего положения. За начало

отсчета перемещений берут среднее

положение якоря, при котором схема будет

уравновешена и ток через нагрузку

![]() При

небольших отклонениях якоря ток

(напряжение возрастает практически

линейно. При изменении знака перемещения

(переход якоря через среднее положение

в противоположную сторону) фаза напряжения

(тока) меняется на 180оС.

При

небольших отклонениях якоря ток

(напряжение возрастает практически

линейно. При изменении знака перемещения

(переход якоря через среднее положение

в противоположную сторону) фаза напряжения

(тока) меняется на 180оС.

К достоинствам рассмотренных реверсивных датчиков относится линейность статической характеристики; малую зависимость характеристики от колебаний напряжения и температуры.

Основным недостатком реверсивных датчиков является сложность балансировки датчика. Рассмотренные датчики применяются для входных перемещений от 0,001 до 1 мм.

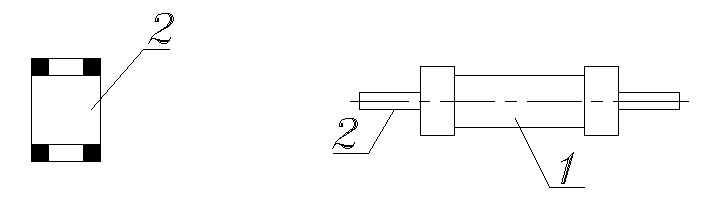

Датчики соленоидного типа (плунжерные) включенные по мостовой схеме применяются для измерения перемещений от 1 до 60 мм,– рисунок 31.

Рисунок 31 – Плунжерные датчики

Магнитопровод датчика выполняется в виде цилиндрической трубки 1 с двумя крышками 2. Якорь (плунжер) 3 также имеет цилиндрическую форму. Для увеличения магнитной проводимости между наружным ярмом и якорем, посередине цилиндра помещается ферромагнитный диск 4. Якорь перемещается внутри катушек 2 и 3, что позволяет получить значительно больший рабочий диапазон величин измеряемых перемещений.

Если обозначить

индуктивности обмоток при нейтральном

положении плунжера через

![]() ,

а коэффициент взаимоиндукции через

,

а коэффициент взаимоиндукции через

![]() то

реактивные сопротивления катушек

2 и 3 зависят от:

то

реактивные сопротивления катушек

2 и 3 зависят от:

|

(2.23) |

|

(2.24) |

где

![]() –

приращение индуктивности при перемещении

якоря;

–

приращение индуктивности при перемещении

якоря;

– угловая частота питающего напряжения.

Емкостный преобразователь представляет собой конденсатор, емкость которого изменяется под действием измеряемой неэлектрической величины.

Известно, что емкость конденсатора определяется по формуле:

|

(2.26) |

где

![]() – диэлектрическая проницаемость среды

между обкладками:

– диэлектрическая проницаемость среды

между обкладками:

|

(2.27) |

где

![]() – абсолютная диэлектрическая проницаемость

вакуума;

– абсолютная диэлектрическая проницаемость

вакуума;

![]() – относительная

диэлектрическая проницаемость между

обкладками (для воздуха

– относительная

диэлектрическая проницаемость между

обкладками (для воздуха

![]() и, следовательно,

и, следовательно,

![]() );

);

![]() – площадь перекрытия

обеих пластин, см2;

– площадь перекрытия

обеих пластин, см2;

![]() – зазор между

пластинами, мм.

– зазор между

пластинами, мм.

Изменение емкости

можно достигнуть путем изменения

значения одной из величин:

![]() или

,

т.е. каждая величина может быть входной,

при этом остальные параметры должны

оставаться постоянными.

или

,

т.е. каждая величина может быть входной,

при этом остальные параметры должны

оставаться постоянными.

При помощи емкостных датчиков измеряют геометрические размеры изделий, влажность материалов и определяют состав.

Преимущества емкостных датчиков:

– высокая чувствительность (применяются для измерения быстропеременных параметров, давления, вибрации, ускорения, уровня жидкости и т.д.);

– малый вес и габариты;

– небольшая величина силы взаимодействия между пластинами, обусловленная электрическим полем;

– простота приспособления формы конденсатора к различным задачам, что позволяет с помощью одной измерительной схемы производить различные измерения неэлектрических величин.

Недостатки емкостных датчиков:

– необходимость усиления снимаемого сигнала (наличие усилителя напряжения на выходе);

– необходимость тщательной экранировки датчика от влияния паразитных емкостей и посторонних электрических полей.

– необходимость

применения источника напряжения

повышенной частоты

![]()

На низких частотах реактивное сопротивление датчика велико, например, если емкостной датчик, емкостью от 100 до 200 пФ, включить в сеть с f=50 Гц, то его емкостное сопротивление:

|

(2.28) |

|

(2.29) |

Полученные величины соизмеримы с сопротивлением изоляции. Для уменьшения емкостного сопротивления необходимо увеличить емкость конденсатора и частоту источника питания.

При измерениях различных неэлектрических величин могут возникнуть погрешности, вызванные влиянием температуры и влажности. Обычно эти погрешности сводятся к минимуму путем выбора измерительной схемы.

При выборе конструкции датчика необходимо учитывать минимальное расстояние между пластинами во избежание электрического пробоя конденсатора. Минимальное расстояние воздушного промежутка принимают равным порядка 30 мкм.

Основные типы емкостных преобразователей.

Датчик по типу плоского конденсатора (датчик из двух параллельных пластин – рисунок 35). Если связать подвижную пластину 2 с объектом измерения, а пластину 1 оставить неподвижной, то емкость конденсатора будет изменяться с изменением расстояния между пластинами.

Рисунок 35 –Емкостный микрометр

Такой датчик

применяется для измерения перемещений

до 1 мм (емкостной микрометр). Переменной

величиной в таком датчике является

расстояние между пластинами. Зависимость

емкости С от величины смещения

![]() определяется выражением:

определяется выражением:

|

(2.30) |

где – величина изменения зазора между пластинами, мм;

![]() – относительная

диэлектрическая проницаемость среды

между обкладками.

– относительная

диэлектрическая проницаемость среды

между обкладками.

Чувствительность датчика определяется величиной приращения емкости при изменении контролируемой неэлектрической величины на единицу ее измерения.

|

(2.31) |

Дифференциальный датчик с изменением зазора. Для повышения точности и чувствительности емкостной датчик обычно делается дифференциальным. Такой датчик дает возможность контролировать не только величину перемещения, но и направление.

Дифференциальный

датчик конструктивно представляет

собой конденсатор с металлической

вставкой 1, помещенной в середине датчика,

на которую действует контролируемая

величина

![]() – рисунок 36. Вставка 1 закреплена на

упругой подвеске с малой жесткостью и

может перемещаться параллельно самой

себе под воздействием усилия. Две упругие

обкладки 2 и 3 тщательно изолированы от

корпуса прокладками 4. При отсутствии

механического воздействия вставка 1

занимает симметричное положение, при

этом емкости двух половин конденсаторов

одинаковы и равны С.

– рисунок 36. Вставка 1 закреплена на

упругой подвеске с малой жесткостью и

может перемещаться параллельно самой

себе под воздействием усилия. Две упругие

обкладки 2 и 3 тщательно изолированы от

корпуса прокладками 4. При отсутствии

механического воздействия вставка 1

занимает симметричное положение, при

этом емкости двух половин конденсаторов

одинаковы и равны С.

Рисунок 36 – Дифференциальный емкостной датчик

Под воздействием измеряемой неэлектрической величины вставка 1 перемещается, и емкости верхней и нижней части датчика получают приращение с разными знаками:

|

(2.32) |

Силы, действующие между парами обкладок, направлены встречно, т.е. взаимно компенсируются. Уменьшение или увеличение зазора вызывают пропорциональное уменьшение или увеличение напряжения.

В качестве расчетной формулы для подсчета величины емкости датчика можно использовать формулу для плоскопараллельного конденсатора.

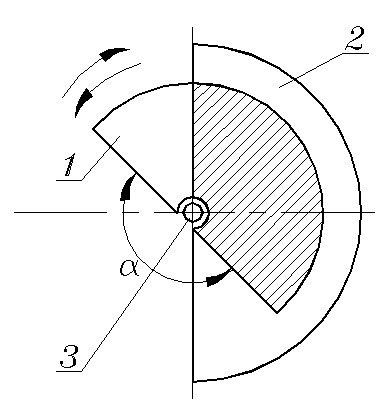

Датчик угловых перемещений – используется для контроля незначительных угловых перемещений (в телемеханике), для передачи показаний стрелочных измерительных приборов. Подвижная обкладка (пластина 1) жестко скреплена с валом 3, может легко проворачиваться относительно неподвижной обкладки (пластины) 2 так, что расстояние между пластинами остается неизменным – рисунок 37.

Рисунок 37 – Датчик угловых перемещений

Рабочая площадь такого датчика (заштрихованная) зависит от угла поворота обкладки 1. Для увеличения емкости датчика применяют систему, состоящую из нескольких неподвижных и подвижных пластин.

Зависимость емкости датчика от взаимного положения подвижных и неподвижных пластин определяется выражением:

|

(2.33) |

где

![]() – площадь взаимодействия между подвижной

и одной из неподвижных пластин при угле

поворота

– площадь взаимодействия между подвижной

и одной из неподвижных пластин при угле

поворота

![]() ;

;

![]() – количество

неподвижных и подвижных пластин;

– количество

неподвижных и подвижных пластин;

– зазор между пластинами, мм.

Если пластины имеют форму половины круга, а ось вращения подвижных пластин находится в центре окружности обеих пластин, то емкость датчика в зависимости от угла поворота:

|

(2.34) |

где – угол поворота подвижной пластины относительно неподвижной (от 0 до 180о и обратно);

![]() – площадь

взаимодействия пластин при

– площадь

взаимодействия пластин при

![]() (при

полностью вдвинутых пластинах), см2.

(при

полностью вдвинутых пластинах), см2.

Чувствительность датчика определяется по формуле:

|

(2.35) |

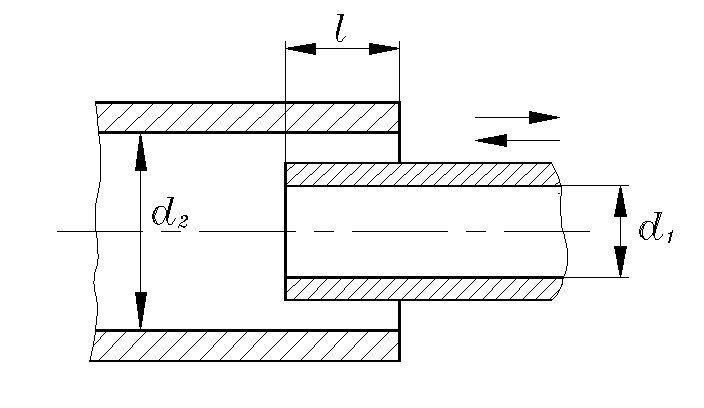

Цилиндрический датчик для измерения перемещений – рисунок 38. Емкость датчика в зависимости от осевого перемещения внутреннего цилиндра:

|

(2.36) |

где

![]() – длина перекрываемой части обкладок

конденсатора, см;

– длина перекрываемой части обкладок

конденсатора, см;

![]() – диаметры

соответственно внешней и внутренней

обкладок, мм;

– диаметры

соответственно внешней и внутренней

обкладок, мм;

– диэлектрическая проницаемость среды.

Рисунок 38 – Датчик для измерения линейных перемещений

Датчик для измерения уровня жидкости. Датчики используются в качестве емкостных уровнемеров (например, топливомеры), с помощью которых можно измерить уровни токонепроводящих жидкостей (керосин, бензин, масло).

Емкостной датчик выполнен в виде цилиндрического конденсатора, состоящего из металлической трубки 1 (бака) и металлического стержня 2, погруженного в жидкость – рисунок 39.

В зависимости от изменения высоты уровня жидкости изменяется емкость конденсатора. Общая емкость конденсатора может быть определена как емкость двух параллельно соединенных конденсаторов

|

(2.37) |

где

![]() – емкость нижней части, заполненной

жидкостью, уровень h, который изменяется;

– емкость нижней части, заполненной

жидкостью, уровень h, который изменяется;

![]() – емкость верхней

части, высотой

– емкость верхней

части, высотой

![]() ,

заполненной воздухом.

,

заполненной воздухом.

Так как диэлектрическая проницаемость токонепроводящей среды значительно больше диэлектрической проницаемости воздуха (=1), то емкость такого датчика при изменении уровня изменяется.

Рисунок 39 – Емкостной датчик контроля уровня токонепроводящих

жидкостей

Для цилиндрического конденсатора емкость датчика определяется выражением:

|

(2.38) |

где

![]() – высота электрода датчика, см;

– высота электрода датчика, см;

![]() – высота измеряемого

уровня, см;

– высота измеряемого

уровня, см;

![]() –

диэлектрическая

проницаемость жидкости.

–

диэлектрическая

проницаемость жидкости.

Из уравнения видно, что измеряемая емкость конденсатора находится в зависимости от величины h, т.е. позволяет определять степень заполнения бака.

Чувствительность датчика постоянна на всем диапазоне измерений.

Существуют емкостные датчики для измерения уровня токопроводящих жидкостей. В этом датчике центральный стержень (внутренний цилиндр) покрыт тонким электроизолированным слоем 3.

Рисунок 40 – Емкостный датчик токопроводящей жидкости

Внутренний цилиндр 2, помещается в наружный цилиндр (трубку)1 – рисунок 40. При установке нескольких датчиков, соединенных параллельно, наблюдается меньшая зависимость показаний от различных положений датчика (от кранов и т. д.)

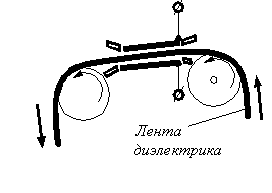

Емкостной датчик для измерения толщины материала из диэлектрика (например из целлулоида). Контролируемый материал 1 протягивается с помощью роликов 2 между обкладками конденсатора 3 не касаясь их – рисунок 41.

Данный датчик представляет собой плоскопараллельный конденсатор с двухслойным диэлектриком.

Рисунок 41 – Схема устройства емкостного преобразователя

Если длину зазора

между обкладками обозначить

(мм),

толщину ленты диэлектрика

![]() (мм),

а диэлектрическую проницаемость ленты

из диэлектрика

(мм),

а диэлектрическую проницаемость ленты

из диэлектрика

![]() .,

то емкость датчика:

.,

то емкость датчика:

|

(2.39) |

где – площадь обкладок, см2.

Чувствительность датчика:

|

(2.40) |

Для определения малых изменений емкости применяют мостовую, резонансную схемы включения и схему биением.

Фотоэлектрические преобразователи. Чувствительным элементом фотоэлектрических преобразователей служат фотоэлементы с внешним и внутренним фотоэффектом. Фотоэлементы с внутренним фотоэффектом в свою очередь делятся на фотоэлементы вентильные (с запирающим слоем) и фоторезисторы (фотосопротивления). Фотоэлементы с внешним фотоэффектом бывают вакуумными и газонаполненными.

Наложенный на внутреннюю поверхность стеклянной колбы слой серебра, покрытый слоем щелочного металла, служит катодом. Анод выполнен в виде металлического кольца или диска, расположенного в центре колбы А – рисунок 42. Если между анодом и катодом создать электрическое поле, а на фотоэлемент направить световой поток так, чтобы он падал на катод, то часть электронов катода, получив добавочную энергию от светового потока, будет покидать катод, двигаясь к аноду, и в цепи установится электрический ток – фототок. Фототок прекратится, если прекратить освещение фотоэлемента.

Рисунок 42 – Схема включения фотоэлемента с внешним фотоэффектом

При постоянном напряжении между анодом и катодом фототок пропорционален световому потоку.

Отношение фототока, выраженного в микроамперах, к световому потоку от стандартного источника света (лампа накаливания 100 Вт с вольфрамовой нитью и цветовой температурой 2850 К), выраженному в люменах (лм), называется интегральной чувствительностью фотоэлемента. Для вакуумных фотоэлементов она доходит до 100.мкА/лм.

В газонаполненных фотоэлементах колба заполняется обычно аргоном, что значительно повышает чувствительность фотоэлемента. Наиболее распространенные фотоэлементы: тип СЦВ – сурьмяно-цезиевый – вакуумный и тип ЦГ – кислородно–цезиевый – газонаполненный.

Фототок, полученный от вакуумных фотоэлементов, мал, и его приходится усиливать.

Вместо фотоэлементов можно применять фотоэлектронные умножители, в которых усиление фототока происходит посредством вторичной эмиссии электронов эмиттерами, находящимися в самом умножителе. В результате вторичной эмиссии фототок увеличивается в сотни раз. Так например, в однокаскадном умножителе типа ФЭУ–1 интегральная чувствительность доходит до 800 мкА/лм.

Фотоэлементы с запирающим слоем по своему устройству сходны с полупроводниковыми выпрямителями, у которых между двумя слоями полупроводника есть запирающий слой. Попадая на эти фотоэлементы, световой поток способствует перераспределению электронов и дырок, что выкачивает разность потенциалов на р–n переходе.

Вентильный фотоэлемент – рисунок 43, состоит из металлического диска, на который наложен слой полупроводника (селен, таллий, германий, кремний), а на последний наложен полупрозрачный металлический слой. При освещении в цепи возникает фототок.

Рисунок 43 – Схема включения фотоэлемента с запирающим слоем

Интегральная чувствительность фотоэлементов с запирающим слоем значительно выше, чем фотоэлементов с внешним фотоэффектом, что в ряде случаев дает возможность обойтись без применения усилителей.

Фоторезисторы представляют собой полупроводниковые кристаллические или пленочные сопротивления, удельная проводимость которых резко возрастает с увеличением падающего на них светового потока.

Фотоэлектрические преобразователи применяются для измерения ряда неэлектрических величин – рисунок 44 и 45.

|

|

Рисунок 44 – Схема работы фотоэлектрического пирометра |

Рисунок 45 – Схема работы фотоэлектрических колориметров |

Световой поток достаточно нагретого тела (объекта измерения ОИ) рисунок – 44, воздействуя на фотоэлемент, вызывает в цепи фотоэлемента фототок, который зависит от светового потока, следовательно, и от температуры объекта измерения. По фототоку судят о температуре тела.

Рисунок 45 иллюстрирует принцип работы фотоэлектрических калориметров и дымомеров – приборов для определения прозрачности или состава жидкости или газа (дыма).

Световой поток, создаваемый вспомогательным источником ВИ, попадает в фотоэлемент, пройдя через ОИ частично поглощается. Степень поглощения, следовательно, и интенсивность светового потока, воздействующего на фотоэлемент, зависит от измеряемого параметра. По фототоку, зависящему от интенсивности светового потока, воздействующего на фотоэлемент, и судят о значении измеряемой величины.

Принцип работы фотоэлектрического прибора для измерения линейных размеров изделия, например, диаметра проволоки, заключается в том, что на пути светового потока, идущего от ВИ к фотоэлементу, помещается ОИ, экранирующий часть светового потока. Степень экранирования, а следовательно, и ток фотоэлемента определяются размерами измеряемого объекта – рисунок 46.

Рисунок 46 – Принцип работы фотоэлектрического

прибора для измерения диаметра проволоки

Аналогичная схема применяется для счета изделий, двигающихся по конвейеру. В этом случае при прохождении изделия прерывается световой поток, идущий от источника света, и прерывается ток в цепи фотоэлемента. Число перерывов тока равно числу прошедших по конвейеру изделий.

,

,