- •Предисловие

- •Глава 1

- •Выбор электродвигателя.

- •Кинематические расчеты.

- •Определение вращающих моментов на валах

- •Выбор электродвигателя а. Определение требуемой мощности.

- •Б. Определение требуемой частоты вращения.

- •1.2. Кинематические расчеты

- •1.3. Определение вращающих моментов на валах

- •Глава 2 расчеты передач

- •2.1. Расчет зубчатых передач

- •2.1.1. Расчет цилиндрических зубчатых передач

- •2. Предварительные основные размеры колеса, мм:

- •2.1.2. Расчет конических зубчатых передач

- •4. Числа зубьев колес.

- •Проверка зубьев колес по контактным напряжениям.

- •2.2. Расчет червячных передач

- •2.11. Рекомендуемые сочетания значений m и q

- •7. Кпд передачи.

- •8. Силы в зацеплении (рис. 2.7).

- •9. Проверка зубьев колеса по напряжениям изгиба.

- •2.14. Значения площади а поверхности охлаждения

- •2.3. Расчеты других типов передач

- •Глава 3 эскизное проектирование

- •3.1 Диаметры валов. Расстояния между деталями передач

- •3.2. Выбор типа подшипника

- •3.3. Схемы установки подшипников

- •3.4. Примеры расчетов и разработки эскизных проектов

- •3.4.1. Расчет и эскизное проектирование цилиндрического зубчатого редуктора

- •9. Проверка зубьев колес по напряжениям изгиба.

- •10. Проверка зубьев колес по контактным напряжениям.

- •3.4.3. Расчет и эскизное проектирование червячного редуктора

- •2. Определение допускаемых напряжений.

- •5. Геометрические размеры червяка и колеса (см. Рис. 2.6).

- •6. Проверочный расчет передачи на контактную прочность.

- •7. Коэффициент полезного действия η червячной передачи.

- •9. Проверка зубьев колеса по напряжениям изгиба.

- •Глава 4 конструирование зубчатых, червячных колес, червяков, шкивов и звездочек

- •4.1. Цилиндрические зубчатые колеса внешнего зацепления

- •4.2. Цилиндрические зубчатые колеса внутреннего зацепления

- •4.3. Блоки зубчатых колес

- •4.4. Конические зубчатые колеса

- •4.5. Валы-шестерни

- •4.6. Червячные колеса

- •4.7. Конструктивные формы червяков

- •4.8. Установка колес на валах

- •4.9. Регулирование осевого положения колес

- •4.10. Управление передвижными деталями

- •Переводные камни и вилки.

- •Устройства для фиксирования передвижных деталей.

- •4.11. Конструирование шкивов ременных передач

- •4.12. Конструирование звездочек цепных передач

- •Глава 5 соединения вал-ступица

- •5.1. Шпоночные соединения

- •5.2. Шлицевые соединения

- •5.3. Соединения с натягом

- •2. Деформация деталей (мкм)

- •3. Поправка на обмятие микронеровностей (мкм)

- •Глава 6 конструирование подшипниковых узлов

- •6.1. Определение сил, нагружающих подшипники

- •Определение осевых реакций.

- •6.2. Подбор подшипников по статической грузоподъемности

- •6.3. Подбор подшипников по динамической грузоподъемности

- •6.4. Выбор посадок колец подшипников

- •6.5. Монтаж и демонтаж подшипников

- •6.6. Крепление подшипников на валах

- •6.7. Крепление подшипников в корпусе

- •6.8. Регулирование подшипников

- •6.9. Конструирование опор валов конических шестерен

- •6.10. Конструирование опор валов-червяков

- •6.13. Конструктивное оформление посадочных мест

- •6.10. Размеры канавок для выхода шлифовального круга

- •6.14. Вычерчивание внутренней конструкции подшипников

- •Глава 7

- •7.1. Конструирование стаканов

- •7.2. Конструирование крышек подшипников

- •Глава 8

- •8.1. Смазывание зубчатых и червячных передач

- •8.2. Смазывание подшипников

- •8.3. Смазочные устройства

- •8.4. Размеры пробок с цилиндрической резьбой

- •8.5. Размеры пробок с конической резьбой

- •8.4. Уплотнительные устройства

- •Глава 9 расчет и конструирование планетарных передач

- •9.1. Кинематический расчет

- •9.2. Силовой расчет

- •Глава 10

- •10.1. Основные схемы передач

- •10.2. Выбор параметров зацепления

- •10.3. Конструирование гибких и жестких колес

- •10.4. Конструирование генератора волн

- •Глава 11 корпусные детали

- •11.1. Корпуса цилиндрических редукторов

- •11.2. Размеры пробковых отдушин

- •11.2. Конические и коническо-цилиндрические редукторы

- •11.3. Червячные редукторы

- •11.5. Корпуса коробок передач

- •11.7. Сварные корпуса

- •Глава 12 конструирование валов

- •12.1. Концевые участки валов

- •12.1. Размеры r и c для цилиндрических концов валов

- •12.2. Размеры фаски

- •12.2. Установка деталей на концевых участках валов

- •12.7. Гайки шестигранные класса точности в

- •12.3. Конструкции валов

- •12.4. Расчеты валов на прочность

- •12.8. Механические характеристики сталей

- •12.10. Значения моментов сопротивления w для сечений вала с эвольвентными шлицами

- •12.11. Значения моментов сопротивления w для сечений вала с прямобочными шлицами

- •12.12. Значения моментов сопротивления WuWk для сечений вала с пазом для призматической шпонки

- •13.3. Конструирование червячного редуктора

- •Глава 14 примеры конструкций узлов зубчатых и червячных передач

- •14.1. Входные (быстроходные) валы

- •14.2. Промежуточные валы

- •14.3. Выходные (тихоходные) валы

- •Глава 15 муфты

- •15.1. Установка полумуфт на валах

- •15.2. Компенсирующие муфты

- •15.2Размеры и параметры муфт упругих втулочно-пальцевых(из гост21424-93)

- •15.3. Размеры и параметры упругих муфт с резиновой звездочкой (из гост 14084-93)

- •15. 4. Размеры и параметры упругих муфт с торообразной неразрезной оболочкой (из гост 20884-93)

- •Выполнение чертежей деталей

- •16.1. Общие положения

- •16.2. Задание размеров

- •16.3. Предельные отклонения размеров

- •16. 4. Допуски формы и допуски расположения поверхностей

- •16.1. Условные знаки допусков формы и расположения

- •16. 5. Шероховатость поверхностей

- •16.2. Числовые значения параметра шероховатости Ra

- •16.6. Обозначение термической обработки

- •16.3. Условные обозначения сварных швов

- •16.8. Расположение на чертеже детали размеров, обозначений баз, допусков формы и расположения, шероховатости и технических требований

- •16. 9. Рабочие чертежи типовых деталей

- •16.9.1. Валы, валы-шестерни, червяки

- •16. 5. Допуски соосности посадочных поверхностей вала и корпуса и допустимые углы взаимного перекоса колец подшипника по гост 3325-85 (в ред. 1988 г.)

- •1 6. 6. Допуски соосности по гост 24643-81

- •16. 7. Степени точности допусков соосности посадочных поверхностей для колес передач зубчатых (числитель) и червячных (знаменатель)

- •16. 8. Допуски параллельности, перпендикулярности по гост 24643-81

- •16. 9. Степени точности допуска перпендикулярности торца заплечика вала при установке колес

- •16.9.2. Зубчатые цилиндрические, конические и червячные колеса, червяки

- •16.10. Рекомендации по определению допусков формы и расположения поверхностей зубчатых колес

- •16.9.3. Стаканы

- •16.9.4. Крышки подшипников качения

- •16.12. Рекомендации по определению допусков формы и расположения поверхностей крышек подшипников

- •16.9.5. Шкивы

- •16.9.6. Звездочки

- •Глава 17 автоматизация конструкторских работ

- •17.1. Элементы сапр и их использование при курсовом проектировании по деталям машин

- •17.2. Оптимизационное проектирование

- •17.3. Автоматизированное проектирование цилиндрических зубчатых колес

- •17.3.1. Формирование геометрического образа (конструирование)

- •17.3.2. Выполнение чертежа колеса

- •17.3.3. Сохранение чертежа, создание банка проектов

- •17.3.4. Редактирование чертежа средствами AutoCad

- •Глава 18 оформление проекта

- •18.1. Виды изделий и конструкторских документов, их обозначение

- •18.2. Основные надписи

- •18.3. Составление пояснительной записки

- •18.4. Составление спецификаций

- •18.5. Оформление сборочного чертежа

- •18.6. Оформление чертежа общего вида

- •Глава 19 справочные таблицы 19.1. Нормальные линейные размеры, мм (из гост 6636-69)

- •19.30. Винты с цилиндрической головкой и шестигранным углублением "под ключ" класса точности а (из гост 11738-84), мм

- •19.31. Винты с цилиндрической головкой классов точности а и в (из гост 1491-80), мм

- •19.32. Шпильки классов точности а и в (из гост 22032-76 - гост 22039-76), мм

- •Приложение a основные нормы взаимозаменяемости. Общие допуски. Предельные отклонения линейных и угловых размеров с неуказанными допусками по гост 30893.1-2002 (исо 2768-1-89)*

- •1. Область применения

- •3. Основные положения

- •7. Принципы назначения общих допусков на линейные и угловые размеры

- •Основные нормы взаимозаменяемости. Общие допуски. Допуски формы и расположения поверхностей, не указанные индивидуально, по гост 30893.2-2002 (исо 2768-2-89)*

- •1. Область применения

- •2. Определения

- •3. Общие положения

- •4. Общие допуски формы

- •5. Общие допуски расположения и биения

- •6. Указание общих допусков на чертежах

- •8. Принципы назначения общих допусков формы и расположения поверхностей

- •9. Пример указания общих допусков на чертеже и их интерпретации

- •Изменения, внесенные в гост 2.309-73 "ескд. Обозначения шероховатости поверхностей"

- •1. Обозначение шероховатости поверхностей

- •2. Правила нанесения обозначений шероховатости поверхностей на чертежах

- •6. Дополнительные варианты назначения предельных отклонений линейных размеров с неуказанными допусками

- •7. Принципы назначения общих допусков на линейные и угловые размеры

17.2. Оптимизационное проектирование

Из всех возможных вариантов при проектировании конструктор должен выбрать оптимальный. Оптимизация, по существу, является главной задачей конструктора.

С применением ЭВМ расширяется объем используемой информации, возрастает значение анализа влияния различных параметров на качественные показатели, на основе которого могут приниматься обоснованные решения.

При автоматизированном проектировании пользователь ставит задачу для ЭВМ и принимает окончательное решение, а машина обрабатывает весь объем информации и делает первичный отбор. Повышаются производительность и качество труда конструктора, ускоряются поиск и выбор оптимального варианта.

Наиболее проста однокритериальная оптимизация, проводимая по одному доминирующему критерию. Она позволяет выделить наиболее важные критерии и параметры, влияющие на качество проектируемого изделия, сократить их число и облегчить многокритериальную оптимизацию, проводимую по нескольким критериям.

В основном проводят параметрическую оптимизацию, при которой обеспечиваются оптимальные параметры элементов заданной структуры (например, параметры редуктора заданной схемы) без изменения самой структуры (без изменения схемы редуктора).

САПР предполагает активное участие человека в анализе вариантов, оптимизации, принятии решений. Такой творческий подход может быть реализован при курсовом проектировании, например, на базе программ по расчету передач [9, 11].

В программах проектного расчета зубчатых и червячных передач вычисления производятся с перебором значений (варьированием) наиболее значимых параметров: способа термической обработки или применяемых материалов (допускаемых напряжений), коэффициента ширины зубчатого венца, распределения общего передаточного числа между ступенями. Пользователю необходимо провести анализ влияния этих параметров на качественные показатели и с учетом налагаемых ограничений выбрать оптимальный вариант.

В качестве критерия оптимальности наиболее часто принимают массу изделия. Масса характеризует материалоемкость, она тесно связана с габаритами (объемом) изделия и трудоемкостью его изготовления, а стоимость материала составляет значительную часть стоимости машины. Особое значение уменьшение массы имеет для транспортных машин, летательных аппаратов.

Выбор варианта выполняют с учетом следующих общих ограничений:

- возможности конструктивного решения выбранного варианта;

- дефицитности материалов (для редукторов общепромышленного применения предпочтительны малолегированные стали и безоловянные бронзы, особенно при крупносерийном производстве);

- технологических возможностей производства (наличие соответствующего оборудования для зубонарезания; при высокой твердости материала колес необходимы отделочные операции: шлифование, притирка поверхностей зубьев);

- соразмерности узлов и деталей привода (электродвигателя, редуктора, ременной или цепной передачи, приводного вала и др.), которая обусловлена требованиями целесообразности и технической эстетики.

Под конструктивными ограничениями понимают прежде всего возможность изготовления зубьев шестерни и обеспечение необходимой прочности и жесткости входного (быстроходного) вала, возможность размещения в корпусе редуктора подшипников валов быстроходной ступени. Чем больше передаточное число МреД редуктора и выше поверхностная твердость зубьев, тем труднее удовлетворить конструктивным ограничениям.

Исходя из обеспечения необходимой прочности и жесткости вычисляют диаметр d (мм) концевого участка входного (быстроходного) вала

![]() (17.1)

(17.1)

где К = 7 для цилиндрических и К = 8 для конических передач; ТБ -вращающий момент на валу, Н ∙ м.

В связи с обычным по соображениям жесткости увеличением диаметра вала от концевого участка к участку расположения шестерни необходимо выполнение условия (здесь d вычисляют по формуле (17.1)):

- для шестерни цилиндрической передачи редуктора

df1≥ 1,25d; (17.2)

- для передвижной шестерни цилиндрической ступени коробки передач

df1≥ 1,8d (17.3)

- для шестерни конической передачи

df1 ≥ 1,35 d. (17.4)

Ниже приведены рекомендации по выбору рационального варианта для отдельных типов редукторов.

Конический редуктор. В качестве вариантов термообработки шестерни и колеса рассматривают улучшение, закалку с нагревом ТВЧ, цементацию. В соответствии с программой производится расчет передачи по контактным напряжениям с проверкой по напряжениям изгиба, в результате чего определяют: размеры и массу зубчатых колес, габариты корпуса редуктора, массу всего редуктора. Вид термообработки оказывает существенное влияние на перечисленные параметры. Так, например, у цементованных колес по сравнению с улучшенными масса уменьшается в 2,5 ... 3 раза, однако масса редуктора снижается ~ 20 %, так как большая часть массы одноступенчатого редуктора приходится на корпус и валы.

По результатам расчета следует установить зависимость (построить график) массы зубчатых колес и всего редуктора, а также среднего делительного диаметра dm1 шестерни от вида термообработки.

При выборе рационального варианта необходимо отдать предпочтение варианту с меньшей массой, удовлетворяющему, кроме общих, дополнительным конструктивным ограничениям:

средний делительный диаметр шестерни должен удовлетворять условию (17.4);

для обеспечения соразмерности редуктора и деталей, устанавливаемых на концах входного и выходного валов необходимо, чтобы диаметр ведомого шкива ременной или диаметр ведущей звездочки цепной передачи не превышали более чем на 20 % диаметр dae2 вершин зубьев колеса.

Цилиндрический редуктор. В качестве варьируемых параметров могут использоваться варианты термообработки, относительная ширина ψba зубчатых колес. Для анализа строят графические зависимости массы зубчатых колес и всего редуктора от вида термообработки при различных значениях коэффициента ψba .

При выборе рационального варианта необходимо отдать предпочтение варианту с меньшей массой, удовлетворяющему, кроме общих, дополнительным конструктивным ограничениям:

- диаметр df] впадин зубьев шестерни должен удовлетворять условию (17.2);

для обеспечения соразмерности редуктора и деталей, устанавливаемых на концах входного и выходного валов, необходимо, чтобы диаметр ведомого шкива ременной или диаметр ведущей звездочки цепной передачи не превышали более чем на 20 % диаметр da2 вершин зубьев колеса;

должно быть обеспечено размещение в корпусе редуктора подшипников валов передачи с возможной установкой между подшипниками болта крепления крышки и корпуса редуктора (при плоскости разъема корпуса по осям валов).

Коробка передач. Анализ проводят так же, как для цилиндрического одноступенчатого редуктора, но с проверкой выполнения условия (17.3) и учетом того, что колеса в коробках передач уже, чем в редукторах.

Планетарный редуктор. Так же, как и для цилиндрического, основное влияние на массу редуктора оказывает вид термообработки.

В качестве рационального нужно выбрать вариант с меньшей массой, но с возможностью размещения подшипника в сателлите, оценкой соразмерности солнечной шестерни и входного вала, эпицикла и детали, устанавливаемой на конце выходного вала.

Червячный редуктор. При расчете определяют: межосевое расстояние, размеры червяка и колеса, КПД передачи, температуру масла в редукторе.

Расчет проводится последовательно для разных материалов венца червячного колеса: БрО10Ф1, БрО5Ц5С5, БрА9ЖЗЛ. Наиболее целесообразным является вариант с возможно меньшей массой и большим КПД при допустимой температуре масла в редукторе, с оценкой целесообразности установки вентилятора на быстроходном валу и соразмерности редуктора и деталей, устанавливаемых на концах входного и выходного валов.

Двухступенчатый цилиндрический (коническо-цилиндри-ческий) редуктор. При проектировании двухступенчатых редукторов необходимо решить вопрос о распределении известного общего передаточного числа u ред редуктора между быстроходной uБ и тихоходной uт ступенями (u ред = uБ uт ). Поэтому в программе предусматривается проведение расчетов при разных способах термообработки зубчатых колес и разных отношениях uБ / uт .

Наибольшее влияние на массу редуктора оказывает термообработка. Закалка зубчатых колес с нагревом ТВЧ по сравнению с улучшением снижает массу редуктора в ~1,2 раза, а цементация в ~1,7 раза. Меньшее влияние оказывает распределение общего передаточного числа uред, а влияние относительной ширины колес невелико: при любой термообработке колес при изменении ψba от 0,3 до 0,6 масса редуктора изменяется на ~10 %.

Термообработка оказывает существенное влияние на металлоемкость колес. Так, цементация с последующей закалкой по сравнению с улучшением снижает массу колес в 3,5 раза. При этом масса редуктора, как было сказано выше, изменяется меньше, так как масса улучшенных зубчатых колес составляет 30 ... 40 % общей массы редуктора, а цементованных — 15 ... 20 %.

Для оценки результатов счета строят графики, отражающие влияние распределения передаточного числа uред между ступенями, вида термообработки зубчатых колес на основные качественные показатели: массу mk зубчатых колес, массу тред редуктора,

суммарное межосевое расстояние awc = awБ + awТ диаметр df1 впадин зубьев быстроходной шестерни, диаметры da2B и da2T вершин зубьев колес быстроходной и тихоходной ступеней.

Поиск варианта с наименьшей массой редуктора должен предусматривать выполнение следующих конструктивных ограничений:

- диаметр df1 (или dm1) впадин зубьев шестерни быстроходной ступени должен удовлетворять условию (17.2) (или (17.4));

- должно быть обеспечено размещение в корпусе редуктора подшипников валов быстроходной и тихоходной ступеней; между подшипниками валов тихоходной ступени должен быть размещен болт крепления крышки и корпуса редуктора (при плоскости разъема корпуса по осям валов);

-

при смазывании зацеплений погружением

в масляную ванну

зубчатых колес обеих ступеней разность

ΔR

=![]() диаметров

вершин зубьев колес соответственно

тихоходной и быстроходной ступеней

должна быть по возможности

меньше при выполнении условия ΔR

≤ 0,25da2T

.На

рис. 17.1 приведены графики, построенные

по результатам расчета

двухступенчатого цилиндрического

редуктора, выполненного

по развернутой схеме, для трех способов

термообработки зубьев

шестерни и колеса и трех способов

распределения передаточного

числа uред

= uБuт

между ступенями редуктора (трех значений

отношения uБ/uт

): всего девять вариантов.

диаметров

вершин зубьев колес соответственно

тихоходной и быстроходной ступеней

должна быть по возможности

меньше при выполнении условия ΔR

≤ 0,25da2T

.На

рис. 17.1 приведены графики, построенные

по результатам расчета

двухступенчатого цилиндрического

редуктора, выполненного

по развернутой схеме, для трех способов

термообработки зубьев

шестерни и колеса и трех способов

распределения передаточного

числа uред

= uБuт

между ступенями редуктора (трех значений

отношения uБ/uт

): всего девять вариантов.

На графиках римскими цифрами обозначены следующие сочетания твердостей рабочих поверхностей зубьев шестерни и колеса, соответствующие способу термической обработки: I - улучшение шестерни и улучшение колеса (H]ср = 28,5HRC,

Н2ср - 24,8HRC); II - закалка с нагревом ТВЧ шестерни и улучшение колеса (H1ср = 47,5HRC, H2ср = 28,5HRC); III - цементация шестерни и колеса (H1ср = 59HRC, H2ср = 59HRC).

На рис. 17.1, а проведена штриховая линия, соответствующая минимально допустимому значению диаметра df1 впадин зубьев быстроходной шестерни по условию (17.2). В качестве оптимального следует выбрать вариант с меньшей массой mред редуктора из числа тех, что расположены выше штриховой линии и удовлетворяют условию ΔR ≤ 0,25da2T . Поэтому для конструктивной проработки рекомендуется принять вариант 5 (см. рис. 17.1, б, г).

При выполнении расчетов передач редукторов с одновременным выбором электродвигателя вычисления проводят при различных частотах вращения валов электродвигателей одной и той же мощности. Масса тэ двигателя при этом тем меньше, чем выше частота вращения вала. Но необходимость реализации большего передаточного числа uред приводит к увеличению массы тред редуктора. Поэтому оптимальным является вариант с минимальной суммарной массой привода тсум =тэ + mред.

Поиск варианта с наименьшей суммарной массой привода должен предусматривать выполнение перечисленных выше конструктивных ограничений для двухступенчатого редуктора.

При нескольких влияющих параметрах целесообразно проводить поиск оптимальных решений на ЭВМ с выдачей результатов в графическом виде на экране или на бумаге с помощью графопостроителя.

Рассмотрим программу оптимизации двухступенчатого редуктора, выполненного по развернутой схеме. В качестве варьируемого параметра рассматриваем распределение передаточных чисел между быстроходной uБ и тихоходной иТ ступенями при заданном общем передаточном числе uред = иБиТ редуктора. Изменение в распределении передаточных чисел между ступенями характеризуется отношением uБ/uт .

В качестве критериев оптимальности примем:

- длину L и площадь А основания редуктора (исходя из рационального использования площади цеха);

- объем V редуктора (что соответствует его массе);

- массу Мк зубчатых колес.

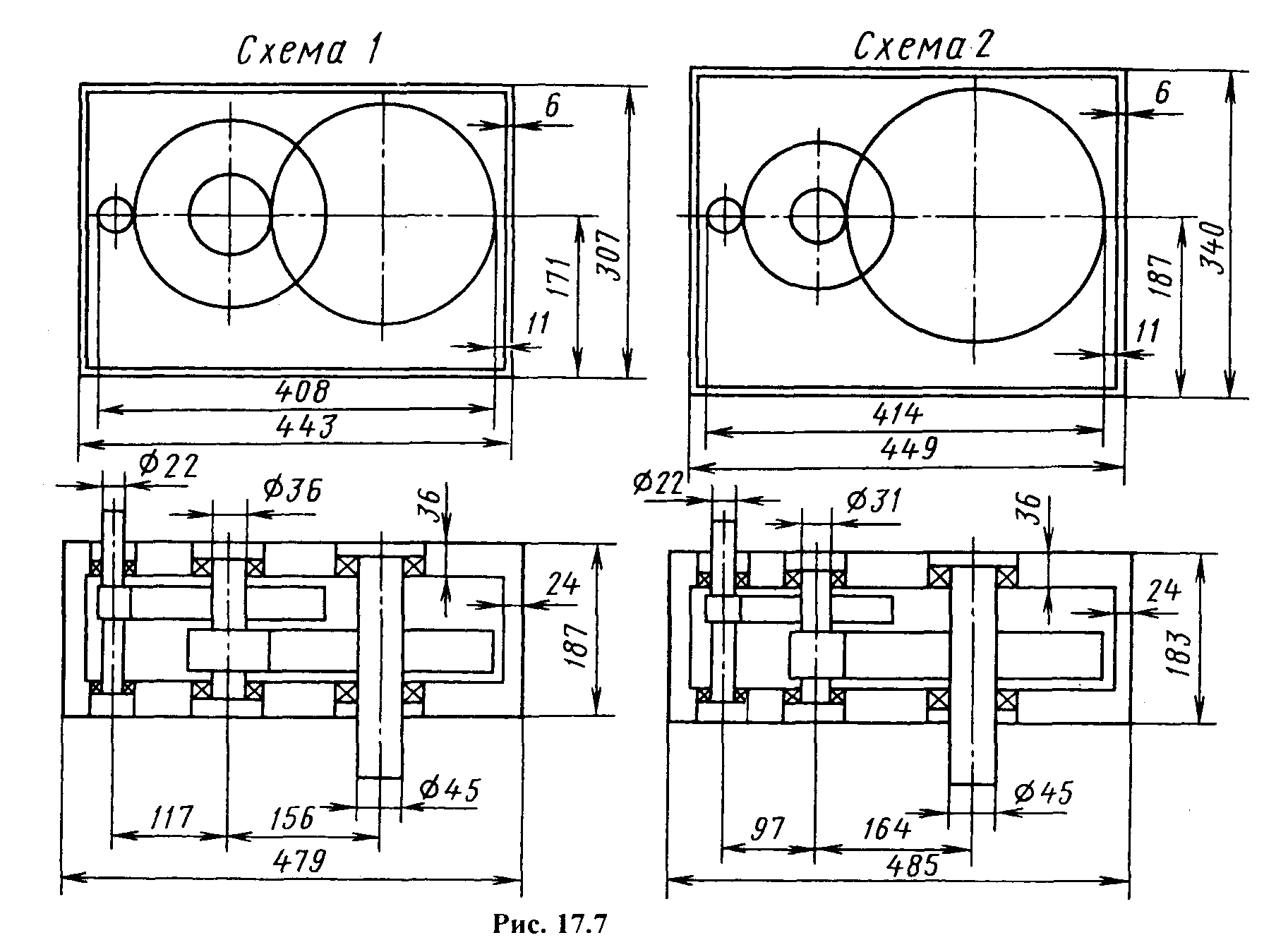

Как показывает анализ, каждый из критериев имеет минимум, который достигается при вполне определенном распределении передаточных чисел между ступенями. На рис. 17.2 приведены зависимости критериев L, А, V, Мк от отношения uБ/uт, полученные по результатам расчета двухступенчатого цилиндрического редуктора на сопротивление контактной усталости при следующих исходных данных: вращающий момент на выходном валу T2 = 420 Н•м, общее передаточное число редуктора uред = 20, допускаемые контактные напряжения при расчете быстроходной и тихоходной ступеней [σ]НБ = [σ]НТ = 600 Н/мм2. Из анализа рис. 17.2 следует, что могут быть получены минимальные значения критериев:

площади основания (Аmin) при иБ/иT = 1(иБ=иТ =4,47);

массы колес (MKmin) при uБ/uт = 1,75(uБ =5,91;uт =3,38);

длины редуктора (Lmin) при uБ/uт = 2,2 (uБ = 6,64; иT = 3,02);

объема редуктора (Vmin) при uБ/uт = = 3,1 (uБ= 7,88; иT = 2,54).

С увеличением общего передаточного числа uред минимальным значениям критериев А, Мк, L, V соответствуют большие значения отношения uБ/uт, т.е. большие передаточные числа быстроходной ступени uБ и соответственно меньшие значения uт (рис. 17.3).

Рис. 17.3.

Более нагруженные зубчатые колеса тихоходной ступени могут иметь другую термообработку и большие допускаемые напряжения [σ]НБ. С ростом напряжений [σ]HT отношения uБ/uт , соответствующие минимальным значениям критериев А, Мк, L, V, смещаются в область меньших значений (рис. 17.4).

Таким образом, оптимальное распределение передаточных чисел между ступенями двухступенчатого редуктора зависит как от общего передаточного числа uред , так и от соотношения допускаемых контактных напряжений [σ]НБ быстроходной и [σ]НТ тихоходной ступеней.

От передаточных чисел ступеней, в свою очередь, зависят размеры зубчатых колес, диаметр промежуточного вала, определяемый из расчета по передаваемому вращающему моменту. Поэтому следующей важной задачей является проверка возможности реализации варианта, выбранного по минимальному значению какого-либо критерия, путем сопоставления получаемых расчетом результатов с принятыми конструктивными ограничениями.

В качестве конструктивных ограничений рассматриваются (рис. 17.5):

условие размещения подшипников валов быстроходной ступени (при необходимости с учетом расположения между ними болта соединения крышки и корпуса редуктора) - параметр ΔПБ;

- условие размещения колеса быстроходной ступени - параметр Δ а ;

- условие размещения подшипников валов тихоходной ступени - параметр ΔПТ;

- условие изготовления неврезной шестерни быстроходной ступени.

Последнее из перечисленных ограничений не является жестким. При исполнении программы пользователь информируется о получаемых размерах d1 и dв1 где d1 - диаметр делительной окружности шестерни быстроходной ступени, dв1 - диаметр входного (быстроходного) вала в месте расположения шестерни. При его согласии может быть принято конструктивное исполнение с врезной шестерней.

Допустимые значения параметров устанавливает пользователь, например: ΔПБ = 15 мм; Δ а = 10 мм; ΔПТ = 15 мм [Δп = 2(Т2)1/3 ].

На рис. 17.6 показан характер изменения числовых представлений конструктивных ограничений в зависимости от распределения передаточных чисел (отношения иБ/иТ ). Из рис. 17.6 следует, что с уменьшением отношения иБ/иТ (с уменьшением передаточного числа быстроходной ступени) проще удовлетворить конструктивные ограничения, связанные с размещением колеса быстроходной ступени (Δ а), а также подшипников валов тихоходной ступени (ΔПТ), проще получить неврезное исполнение быстроходной шестерни (d1), но труднее выполнить условие размещения подшипников валов быстроходной ступени (ΔПБ), так как с уменьшением иБ/иТ величина ΔПБ уменьшается.

На параметры ΔПБ, ΔПТ, Δа, d1 значительное влияние оказывает величина допускаемых контактных напряжений. Значения этих параметров уменьшаются с увеличением контактных напряжений [σ]н - при высоких значениях [σ]н труднее удовлетворить конструктивным ограничениям. Общее передаточное число uред сильно влияет на размер быстроходной шестерни (d1 при uред = 31,5 в 1,6 раза меньше, чем при uред = 12,5), слабо влияет на условие размещения под шипников и не оказывает влияния на условие размещения колеса быстроходной ступени.

Работа по программе предусматривает поиск отношения иБ/иT , соответствующего минимальному значению каждого из четырех выделенных критериев (Аmin, Мk min, Lmin, Vmin), с последующей проверкой удовлетворения конструктивных ограничений.

Если для рассматриваемого критерия не обнаружено противоречия ни одному из ограничений, то конструктивная схема с минимальным значением критерия вычерчивается на графопостроителе, а на печать выводятся дополнительные сведения (иБ, иT, размеры и масса колес и др.).

Если же не удовлетворяется любое из наложенных ограничений, то в этом случае выбирается конструктивная схема не с минимальным значением критерия, а с наименьшим возможным по условию удовлетворения лимитирующего (одного или нескольких) ограничения.

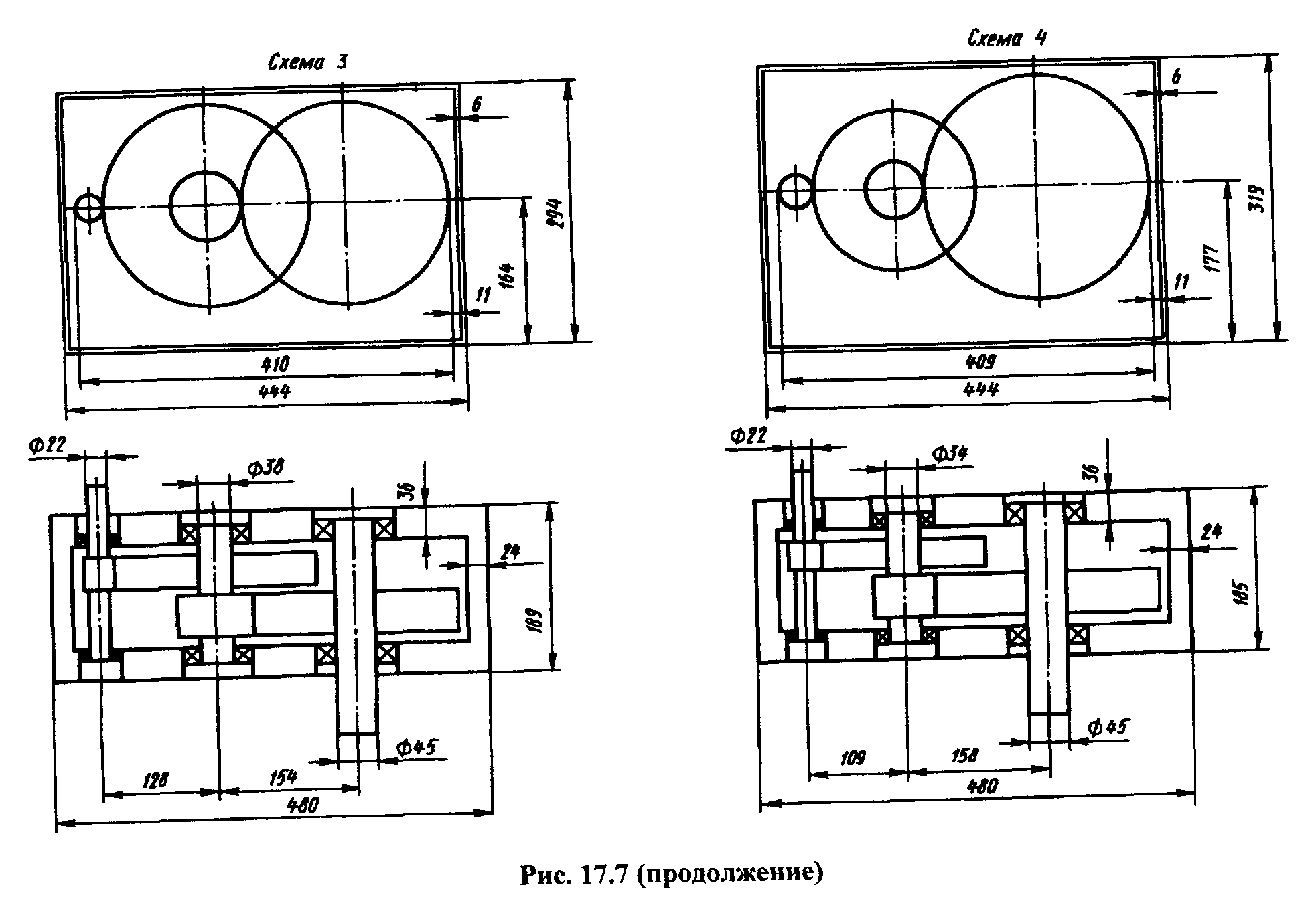

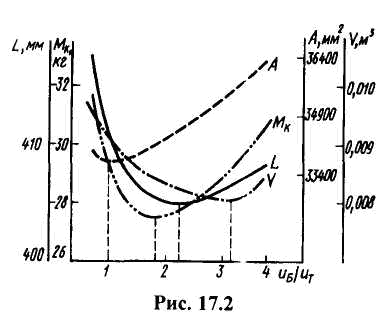

Масштаб изображения компоновочной схемы на графопостроителе задает пользователь. На рис. 17.7 приведены в качестве примера компоновочные схемы для следующих исходных данных: вращающий момент на выходном валу T2 = 420 Н•м, [σ]HБ = 600 Н/мм2, [σ]HТ = 600 Н/мм2, uред = 20, ψba1= ψba2 = 0,315 . Номера схем на рис. 17.7 соответствуют: 1 – Lmin (иБ = 6,2; ит = 3,2); 2 -Lmin(иБ=4,2; ит=4,7); 3 – Vmin( иБ = 7,3; ит = 2,7); 4 -Мк min(иБ =5,4; ит =3,7).