- •Предисловие

- •Глава 1

- •Выбор электродвигателя.

- •Кинематические расчеты.

- •Определение вращающих моментов на валах

- •Выбор электродвигателя а. Определение требуемой мощности.

- •Б. Определение требуемой частоты вращения.

- •1.2. Кинематические расчеты

- •1.3. Определение вращающих моментов на валах

- •Глава 2 расчеты передач

- •2.1. Расчет зубчатых передач

- •2.1.1. Расчет цилиндрических зубчатых передач

- •2. Предварительные основные размеры колеса, мм:

- •2.1.2. Расчет конических зубчатых передач

- •4. Числа зубьев колес.

- •Проверка зубьев колес по контактным напряжениям.

- •2.2. Расчет червячных передач

- •2.11. Рекомендуемые сочетания значений m и q

- •7. Кпд передачи.

- •8. Силы в зацеплении (рис. 2.7).

- •9. Проверка зубьев колеса по напряжениям изгиба.

- •2.14. Значения площади а поверхности охлаждения

- •2.3. Расчеты других типов передач

- •Глава 3 эскизное проектирование

- •3.1 Диаметры валов. Расстояния между деталями передач

- •3.2. Выбор типа подшипника

- •3.3. Схемы установки подшипников

- •3.4. Примеры расчетов и разработки эскизных проектов

- •3.4.1. Расчет и эскизное проектирование цилиндрического зубчатого редуктора

- •9. Проверка зубьев колес по напряжениям изгиба.

- •10. Проверка зубьев колес по контактным напряжениям.

- •3.4.3. Расчет и эскизное проектирование червячного редуктора

- •2. Определение допускаемых напряжений.

- •5. Геометрические размеры червяка и колеса (см. Рис. 2.6).

- •6. Проверочный расчет передачи на контактную прочность.

- •7. Коэффициент полезного действия η червячной передачи.

- •9. Проверка зубьев колеса по напряжениям изгиба.

- •Глава 4 конструирование зубчатых, червячных колес, червяков, шкивов и звездочек

- •4.1. Цилиндрические зубчатые колеса внешнего зацепления

- •4.2. Цилиндрические зубчатые колеса внутреннего зацепления

- •4.3. Блоки зубчатых колес

- •4.4. Конические зубчатые колеса

- •4.5. Валы-шестерни

- •4.6. Червячные колеса

- •4.7. Конструктивные формы червяков

- •4.8. Установка колес на валах

- •4.9. Регулирование осевого положения колес

- •4.10. Управление передвижными деталями

- •Переводные камни и вилки.

- •Устройства для фиксирования передвижных деталей.

- •4.11. Конструирование шкивов ременных передач

- •4.12. Конструирование звездочек цепных передач

- •Глава 5 соединения вал-ступица

- •5.1. Шпоночные соединения

- •5.2. Шлицевые соединения

- •5.3. Соединения с натягом

- •2. Деформация деталей (мкм)

- •3. Поправка на обмятие микронеровностей (мкм)

- •Глава 6 конструирование подшипниковых узлов

- •6.1. Определение сил, нагружающих подшипники

- •Определение осевых реакций.

- •6.2. Подбор подшипников по статической грузоподъемности

- •6.3. Подбор подшипников по динамической грузоподъемности

- •6.4. Выбор посадок колец подшипников

- •6.5. Монтаж и демонтаж подшипников

- •6.6. Крепление подшипников на валах

- •6.7. Крепление подшипников в корпусе

- •6.8. Регулирование подшипников

- •6.9. Конструирование опор валов конических шестерен

- •6.10. Конструирование опор валов-червяков

- •6.13. Конструктивное оформление посадочных мест

- •6.10. Размеры канавок для выхода шлифовального круга

- •6.14. Вычерчивание внутренней конструкции подшипников

- •Глава 7

- •7.1. Конструирование стаканов

- •7.2. Конструирование крышек подшипников

- •Глава 8

- •8.1. Смазывание зубчатых и червячных передач

- •8.2. Смазывание подшипников

- •8.3. Смазочные устройства

- •8.4. Размеры пробок с цилиндрической резьбой

- •8.5. Размеры пробок с конической резьбой

- •8.4. Уплотнительные устройства

- •Глава 9 расчет и конструирование планетарных передач

- •9.1. Кинематический расчет

- •9.2. Силовой расчет

- •Глава 10

- •10.1. Основные схемы передач

- •10.2. Выбор параметров зацепления

- •10.3. Конструирование гибких и жестких колес

- •10.4. Конструирование генератора волн

- •Глава 11 корпусные детали

- •11.1. Корпуса цилиндрических редукторов

- •11.2. Размеры пробковых отдушин

- •11.2. Конические и коническо-цилиндрические редукторы

- •11.3. Червячные редукторы

- •11.5. Корпуса коробок передач

- •11.7. Сварные корпуса

- •Глава 12 конструирование валов

- •12.1. Концевые участки валов

- •12.1. Размеры r и c для цилиндрических концов валов

- •12.2. Размеры фаски

- •12.2. Установка деталей на концевых участках валов

- •12.7. Гайки шестигранные класса точности в

- •12.3. Конструкции валов

- •12.4. Расчеты валов на прочность

- •12.8. Механические характеристики сталей

- •12.10. Значения моментов сопротивления w для сечений вала с эвольвентными шлицами

- •12.11. Значения моментов сопротивления w для сечений вала с прямобочными шлицами

- •12.12. Значения моментов сопротивления WuWk для сечений вала с пазом для призматической шпонки

- •13.3. Конструирование червячного редуктора

- •Глава 14 примеры конструкций узлов зубчатых и червячных передач

- •14.1. Входные (быстроходные) валы

- •14.2. Промежуточные валы

- •14.3. Выходные (тихоходные) валы

- •Глава 15 муфты

- •15.1. Установка полумуфт на валах

- •15.2. Компенсирующие муфты

- •15.2Размеры и параметры муфт упругих втулочно-пальцевых(из гост21424-93)

- •15.3. Размеры и параметры упругих муфт с резиновой звездочкой (из гост 14084-93)

- •15. 4. Размеры и параметры упругих муфт с торообразной неразрезной оболочкой (из гост 20884-93)

- •Выполнение чертежей деталей

- •16.1. Общие положения

- •16.2. Задание размеров

- •16.3. Предельные отклонения размеров

- •16. 4. Допуски формы и допуски расположения поверхностей

- •16.1. Условные знаки допусков формы и расположения

- •16. 5. Шероховатость поверхностей

- •16.2. Числовые значения параметра шероховатости Ra

- •16.6. Обозначение термической обработки

- •16.3. Условные обозначения сварных швов

- •16.8. Расположение на чертеже детали размеров, обозначений баз, допусков формы и расположения, шероховатости и технических требований

- •16. 9. Рабочие чертежи типовых деталей

- •16.9.1. Валы, валы-шестерни, червяки

- •16. 5. Допуски соосности посадочных поверхностей вала и корпуса и допустимые углы взаимного перекоса колец подшипника по гост 3325-85 (в ред. 1988 г.)

- •1 6. 6. Допуски соосности по гост 24643-81

- •16. 7. Степени точности допусков соосности посадочных поверхностей для колес передач зубчатых (числитель) и червячных (знаменатель)

- •16. 8. Допуски параллельности, перпендикулярности по гост 24643-81

- •16. 9. Степени точности допуска перпендикулярности торца заплечика вала при установке колес

- •16.9.2. Зубчатые цилиндрические, конические и червячные колеса, червяки

- •16.10. Рекомендации по определению допусков формы и расположения поверхностей зубчатых колес

- •16.9.3. Стаканы

- •16.9.4. Крышки подшипников качения

- •16.12. Рекомендации по определению допусков формы и расположения поверхностей крышек подшипников

- •16.9.5. Шкивы

- •16.9.6. Звездочки

- •Глава 17 автоматизация конструкторских работ

- •17.1. Элементы сапр и их использование при курсовом проектировании по деталям машин

- •17.2. Оптимизационное проектирование

- •17.3. Автоматизированное проектирование цилиндрических зубчатых колес

- •17.3.1. Формирование геометрического образа (конструирование)

- •17.3.2. Выполнение чертежа колеса

- •17.3.3. Сохранение чертежа, создание банка проектов

- •17.3.4. Редактирование чертежа средствами AutoCad

- •Глава 18 оформление проекта

- •18.1. Виды изделий и конструкторских документов, их обозначение

- •18.2. Основные надписи

- •18.3. Составление пояснительной записки

- •18.4. Составление спецификаций

- •18.5. Оформление сборочного чертежа

- •18.6. Оформление чертежа общего вида

- •Глава 19 справочные таблицы 19.1. Нормальные линейные размеры, мм (из гост 6636-69)

- •19.30. Винты с цилиндрической головкой и шестигранным углублением "под ключ" класса точности а (из гост 11738-84), мм

- •19.31. Винты с цилиндрической головкой классов точности а и в (из гост 1491-80), мм

- •19.32. Шпильки классов точности а и в (из гост 22032-76 - гост 22039-76), мм

- •Приложение a основные нормы взаимозаменяемости. Общие допуски. Предельные отклонения линейных и угловых размеров с неуказанными допусками по гост 30893.1-2002 (исо 2768-1-89)*

- •1. Область применения

- •3. Основные положения

- •7. Принципы назначения общих допусков на линейные и угловые размеры

- •Основные нормы взаимозаменяемости. Общие допуски. Допуски формы и расположения поверхностей, не указанные индивидуально, по гост 30893.2-2002 (исо 2768-2-89)*

- •1. Область применения

- •2. Определения

- •3. Общие положения

- •4. Общие допуски формы

- •5. Общие допуски расположения и биения

- •6. Указание общих допусков на чертежах

- •8. Принципы назначения общих допусков формы и расположения поверхностей

- •9. Пример указания общих допусков на чертеже и их интерпретации

- •Изменения, внесенные в гост 2.309-73 "ескд. Обозначения шероховатости поверхностей"

- •1. Обозначение шероховатости поверхностей

- •2. Правила нанесения обозначений шероховатости поверхностей на чертежах

- •6. Дополнительные варианты назначения предельных отклонений линейных размеров с неуказанными допусками

- •7. Принципы назначения общих допусков на линейные и угловые размеры

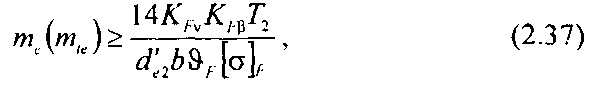

2.1.2. Расчет конических зубчатых передач

1.

Диаметр внешней делительной окружности

колеса. Коэффициент

![]() H

H

принимают:

-для прямозубых колес - 0,85;

-для колес с круговым зубом по табл. 2.6.

2.6. Значения коэффициентов υн и υF для колес с круговым зубом |

||

Твердость Н1, H2 |

Значения коэффициентов |

|

зубчатых колес |

υн |

υF |

Н< 350 НВ H2 < 350 НВ |

1,22 + 0,21u |

0,94 + 0,08u |

H1 > 45 HRC H2 < 350 НВ |

1,13 + 0,13u |

0,85 + 0,04u |

H1 > 45 HRC H2 > 45 HRC |

0,81 + 0,15u |

0,65+ 0,11u |

Коэффициент KHβ, определяют по формуле (2.9) при значении S = 2 в зависимости от коэффициента ширины Ψhd:

![]()

Для прирабатывающихся колес (Н2 < 350 НВ): прямозубых KHβ = 1,0; с круговыми зубьями KHβ = 1,1.

Значение коэффициента KHv, учитывающего внутреннюю динамику нагружения, принимают для колес:

- прямозубых при твердости зубьев < 350 НВ - 1,25;

> 350НВ-1,2;

- с круговым зубом при твердости зубьев < 350 НВ -1,1;

> 350 НВ - 1,05.

Диаметр внешней делительной окружности колеса

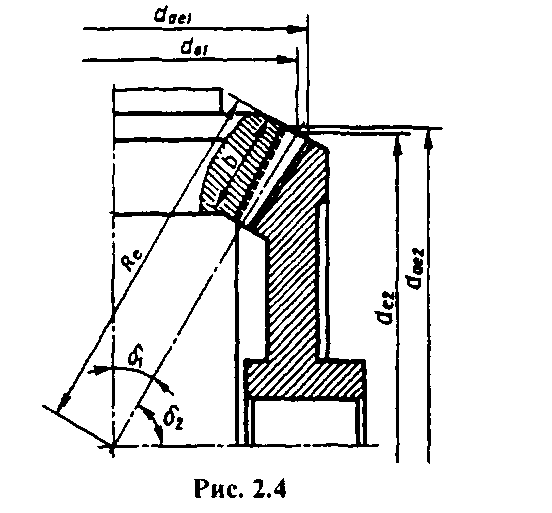

Углы делительные конусов, конусное расстояние и ширина колес. Углы делительных конусов колеса и шестерни

![]()

Точность вычисления до четвертого знака после запятой. Конусное расстояние

Re = d'e2/(2sin δ2). (2.35)

Ширина колес b = 0,285 Re. (2.36)

3. Модуль передачи. Коэффициент KHβ определяют по формуле (2.28). Индекс схемы принимают S = 2, коэффициент Ψhd - по формуле (2.32).

Для прирабатывающихся колес (H2 < 350 НВ): прямозубых KFβ =1,0;

с круговыми зубьями KFβ =1,1. Значение коэффициента KFv, принимают:

- для прямозубых колес при твердости зубьев < 350 НВ - 1,5;

> 350 НВ-1,25;

- для косозубых колес при твердости зубьев < 350 НВ - 1,2;

> 350 НВ-1,1.

Коэффициент υF принимают для прямозубых колес равным 0,85, для колес с круговыми зубьями - по табл. 2.6.

Внешний окружной модуль передачи

где те - для конических колес с прямыми зубьями; тlе - для колес с круговыми зубьями. Вместо [σ]F в расчетную формулу подставляют меньшее из значений [σ]F1 и [σ]F2.

Точность вычисления до четвертого знака после запятой. Округление вычисленного значения модуля до стандартной величины можно не производить.

4. Числа зубьев колес.

Число зубьев колеса

![]()

Число зубьев шестерни

![]()

Полученные

значения округляют в ближайшую сторону

до  целого

числа.

целого

числа.

5. Фактическое передаточное число. Фактическое передаточное число

uф = z2/z1 .

Отклонение от заданного передаточного числа не должно быть больше 4 %, т.е.

6. Окончательные значения размеров колес (рис. 2.4). Точность вычислений до четвертого знака после запятой.

Углы делительных конусов колеса и шестерни:

![]()

Делительные диаметры колес:

прямозубых de1=mez1; de2=mez2; (2.41)

с круговым зубом de1 =mle.z1; de2 =mlez2.

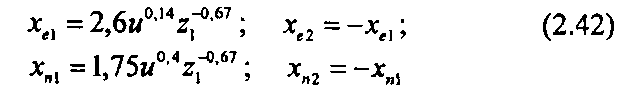

Коэффициенты хе1(хе2) и xn1(xn2) смещения для шестерни (колеса) прямозубой и косозубой соответственно вычисляют по формулам

или принимают по табл. 2.7 и 2.8.

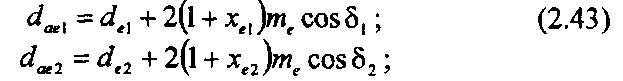

Внешние диаметры колес: прямозубых

с круговым зубом

![]()

Для передач с z1 и u, отличающимися от указанных в табл. 2.7 и 2.8, значенияхе1 и хп1 принимают с округлением в большую сторону.

7. Пригодность заготовок колес. Для конических шестерни и колеса вычисляют размеры заготовки (мм):

![]()

Полученные расчетом и Sw сравнивают с предельными размерами Dзаг и Sзаг (см. табл. 2.1).

Условия пригодности заготовок колес: Dзаг < Dnp; Sзаг < Snp.

|

|

2.7. Значения коэффициентов смещения хе1 |

|

|

|||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

|

|

|

для прямозубых шестерен |

|

|

|

|||||||

|

|

xei при передаточном числе и |

|

||||||||||

|

|

1,0 |

1,25 |

1,6 |

2,0 |

2,5 |

3,15 |

4,0 |

5,0 |

|

|||

|

12 |

— |

— |

- |

_ |

0,50 |

0,53 |

0,56 |

0,57 |

|

|||

|

13 |

- |

- |

|

0,44 |

0,48 |

0,52 |

0,54 |

0,55 |

|

|||

|

14 |

- |

- |

0.34 |

0,42 |

0,47 |

0,50 |

0,52 |

0,53 |

|

|||

|

15 |

- |

0,18 |

0,31 |

0,40 |

0,45 |

0,48 |

0,50 |

0,51 |

|

|||

|

16 |

- |

0,17 |

0,30 |

0,38 |

0,43 |

0,46 |

0,48 |

0,49 |

|

|||

|

18 |

0,00 |

0,15 |

0,28 |

0,36 |

0,40 |

0,43 |

0,45 |

0,46 |

|

|||

|

20 |

0,00 |

0,14 |

0,26 |

0,34 |

0,37 |

0,40 |

0,42 |

0,43 |

|

|||

|

25 |

0,00 |

0,13 |

0,23 |

0,29 |

0,33 |

0,36 |

0,38 |

0,39 |

|

|||

|

30 |

0,00 |

0,11 |

0,19 |

0,25 |

0,28 |

0,31 |

0,33 |

0,34 |

|

|||

|

40 |

0,00 |

0,09 |

0,15 |

0,20 |

0,22 |

0,24 |

0,26 |

0,27 |

|

|||

|

|

|

|||||||||||

|

|

||||||||||||

|

|

||||||||||||

|

|

||||||||||||

|

|

||||||||||||

|

|

||||||||||||

|

|

||||||||||||

|

|

||||||||||||

|

|

||||||||||||

|

|

||||||||||||

|

|

||||||||||||

|

|

||||||||||||

|

|

||||||||||||

|

|

||||||||||||

|

2.8. Значения коэффициентов смещения xn1 |

|

||||||

|

|

для шестерен с круговым зубом |

|

|

||||

z1 |

xn1 при передаточном числе и |

|||||||

|

1,0 |

1,25 |

1,6 |

2,0 |

2,5 |

3,15 |

4,0 |

5,0 |

12 |

- |

- |

- |

0,32 |

0,37 |

0,39 |

0,41 |

0,42 |

13 |

- |

- |

- |

0,30 |

0,35 |

0,37 |

0,39 |

0,40 |

14 |

- |

- |

0,23 |

0,29 |

0,33 |

0,35 |

0,37 |

0,38 |

15 |

- |

0,12 |

0,22 |

0,27 |

0,31 |

0,33 |

0,35 |

0,36 |

16 |

|

0,11 |

0,21 |

0,26 |

0,30 |

0,32 |

0,34 |

0,35 |

18 |

0,00 |

0,10 |

0,19 |

0,24 |

0,27 |

0,30 |

0,32 |

0,32 |

20 |

0,00 |

0,09 |

0,17 |

0,22 |

0,26 |

0,28 |

0,29 |

0,29 |

25 |

0,00 |

0,08 |

0,15 |

0,19 |

0,21 |

0,24 |

0,25 |

0,25 |

30 |

0,00 |

0,07 |

0,11 |

0,16 |

0,18 |

0,21 |

0,22 |

0,22 |

40 |

0,00 |

0,05 |

0,09 |

0,11 |

0,14 |

0,16 |

0,17 |

0,17 |

8. Силы в зацеплении (рис. 2.5):

окружная сила на среднем диаметре колеса

![]()

осевая сила на шестерне:

прямозубой Fa1 = Fttgα sinδ1; (2.46)

с круговым зубом Fa1= γaFt;

радиальная сила на шестерне:

прямозубой Fr1 = Fttgα cosδ1; (2.47)

с круговым зубом Fr1 = γr Fa1 ;

oсевая сила на колесе Fa2 = Fr1;

радиальная сила на колесе Fr2 = Fa1.

Коэффициенты γa и γr для угла βm= 35°:

γa

=0,44sinδ1,

+0,7cos

δ1

;

γa

=0,44sinδ1,

+0,7cos

δ1

;

γr = 0,44cos δ1 - 0,7sin δ1. (2.48)

Полученные значения коэффициентов γa и γr подставляют в формулы со своими знаками. Заклинивание зубьев не произойдет, если сила Fa1 направлена к основанию делительного конуса ведущей шестерни. Поэтому выбирают направление вращения шестерни (смотреть со стороны вершины делительного конуса) и направление наклона зубьев одинаковыми: например, при ведущей шестерне с левым наклоном зуба направление вращения должно быть против движения часовой стрелки.

9. Проверка зубьев колес по напряжениям изгиба. Значение коэффициентов KFv, KFβ и υF определено ранее.

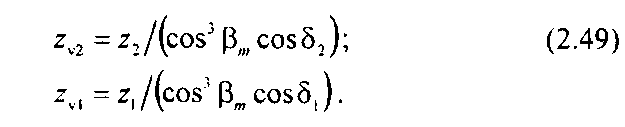

Значения коэффициентов YFs1 и YFS2, учитывающих форму зуба и концентрацию напряжений, принимают по табл. 2.9 в зависимости от коэффициента смещения и эквивалентного числа зубьев:

Для прямозубых колес cos3βm= 1,0. Для колес с круговыми зубьями угол

βm = 35°; cos35° = 0,819.

Напряжения изгиба в зубьях колеса (me - для прямозубых, а mlе - для передач с круговым зубом)

Напряжения изгиба в зубьях шестерни

![]()

Расчетное напряжение изгиба должно быть σF< 1,1 [ ]F.

2.9. Значения коэффициента YFS формы зуба и концентрации напряжений

|

|||||||

z или |

Значения YFs при коэффициенте х смещения инструмента |

||||||

zv |

-0,6 |

-0,4 |

-0,2 |

0 |

+0,2 |

+0,4 |

+0,6 |

12 |

- |

- |

- |

- |

|

3,67 |

- |

14 |

- |

- |

- |

- |

4,00 |

3,62 |

3,30 |

17 |

- |

- |

- |

4,30 |

3,89 |

3,58 |

3,32 |

20 |

- |

- |

- |

4,08 |

3,78 |

3,56 |

3,34 |

25 |

- |

|

4,22 |

3,91 |

3,70 |

3,52 |

3,37 |

30 |

|

4,38 |

4,02 |

3,80 |

3,64 |

3,51 |

3,40 |

40 |

4.37 |

4,06 |

3,86 |

3,70 |

3,60 |

3,51 |

3,42 |

60 |

3,98 |

3,80 |

3,70 |

3,62 |

3,57 |

3,52 |

3,46 |

80 |

3,80 |

3,71 |

3,63 |

3,60 |

3,57 |

3,53 |

3,49 |

100 |

3,71 |

3,66 |

3,62 |

3,59 |

3,58 |

3,53 |

3,51 |

200 |

3,62 |

3,61 |

3,61 |

3,59 |

3,59 |

3,59 |

3,56 |