- •3 Покрытые электроды для ручной дуговой сваркии наплавки

- •3.1 Классификация, размеры, общие технические требования и методы испытаний электродов для сварки сталей и наплавки

- •3.2 Типы покрытых электродов для ручной дуговой сварки конструкционных и теплоустойчивых сталей

- •3.3 Электроды с различными видами покрытий

- •3.4 Легирование наплавленного металла

- •3.5 Материалы для производства электродов

- •3.5.1 Стальная сварочная проволока

- •3.6 Общие сведения о компонентах электродных покрытий

- •3.6.1 Складирование и хранение материалов покрытий

- •3.7 Переработка сварочной проволоки

- •3.7.1 Изготовление электродных стержней

- •3.7.2 Требования к готовым стержням

- •3.8 Переработка материалов электродных покрытий

- •3.8.1 Технологическая схема переработки

- •3.8.2 Подготовительные операции

- •3.8.3 Измельчение материалов

- •3.9 Классификация измельченных материалов

- •3.7.2 Требования к гранулометрическому составу материалов

- •3.10 Способы снижения активности порошковых материалов (пассивирование)

- •3.11 Разварка силикатной глыбы и приготовление растворов жидких стекол

- •3.11.1 Общие сведения

- •3.11.2 Растворение силикатной глыбы

- •3.11.3 Физико-химические свойства растворов жидкого стекла

- •3.11.4 Взаимодействие растворов жидкого стекла с некоторыми компонентами электродных покрытий

- •3.11.5 Способы и оборудование для растворения силикатной глыбы

- •3.12 Подготовка жидкого стекла к применению

- •3.13 Приготовление сухой шихты

- •3.13.1 Дозировка компонентов шихты

- •3.13.2 Перемешивание сухой шихты, контрольный просев и хранение

- •3.14 Приготовление обмазочной массы

- •3.14.1 Требования, предъявляемые к обмазочной массе

- •3.14.2 Оборудование для приготовления обмазочной массы

- •3.14.3 Процесс приготовления обмазочной массы

- •3.15 Нанесения покрытия на стержни

- •3.15.1 Технологическая схема процесса нанесения покрытия методом опрессовки

- •3.16 Термообработка электродов

- •3.16.1 Способы нагрева, укладка и транспортировка электродов

- •3.16.2 Оборудование для термообработки электродов

- •3.17 Сортировка и упаковка электродов

- •3.17.1 Сортировка электродов

- •3.17.2 Упаковка электродов

- •3.17.3Хранение электродов

- •3.18 Контроль качества готовых электродов

3.4 Легирование наплавленного металла

В настоящее время в промышленности применяют широкую номенклатуру сталей и сплавов различного назначения. Их свойства определяются содержанием в них различных легирующих элементов, наличием вредных примесей, а также их термической обработкой.

Для сварки всего многообразия сталей, сплавов и выполнения наплавочных работ необходимы марки электродов, обеспечивающие соответствующий химический состав наплавленного металла и его свойства.

Современные марки электродов позволяют легировать наплавленный металл в самых широких пределах. Для этого используются следующие способы:

1. Легирование через покрытие, т. е. легирующие .элементы .в виде .порошков металлов, ферросплавов или лигатур входят в состав покрытия электродов.

2. Легирование через стержень — легирующие элементы содержатся в стержне.

3. Комбинированное или комплексное легирование — легирующие элементы содержатся одновременно в стержне и покрытии.

Следует сказать, что при любом способе легирования в покрытие электродов во всех случаях вводят раскислители, вид и количество которых определяются особенностями покрытия и маркой применяемой проволоки.

Способ легирования в первую очередь зависит от требований к химическому составу наплавленного металла и наличия проволоки с подходящим составом. Например, получение низколегированного наплавленного металла чаще всего обеспечивается легированием через покрытие с использованием проволоки из углеродистой стали. Однако при наличии сварочной проволоки, имеющей в своем составе требуемые легирующие элементы, возможно ограничиться легированием через стержень или комбинированным легированием.

При изготовлении электродов для сварки высоколегированных сталей или сплавов применяют легирование через стержень. При необходимости делегировать наплавленный металл дополнительными элементами, а также повысить содержание элементов, находящихся в проволоке, используют комбинированное легирование.

При изготовлении электродов для наплавочных работ обычно используют легирование через покрытие или комбинированное легирование. Какой-либо строгой закономерности в выборе способа легирования не существует, однако электроды средней твердости с содержанием легирующих элементов до 4—5% чаще изготовляют с легированием через покрытие.

Электроды для наплавочных работ высокой твердости с упрочнением наплавленного металла углеродом, хромом, бором и другими изготовляют с использованием легирования через покрытие. Для этого наносят на стержень толстое и особо толстое покрытие, содержащее в большом, количестве карбиды таких элементов, как Сг, В и др.

При использовании систем упрочнения, не связанных с высоким содержанием углерода, например силицидной, может быть применено комбинированное легирование, при котором основная часть элементов содержится в проволоке.

3.5 Материалы для производства электродов

3.5.1 Стальная сварочная проволока

Основу электрода составляет металлический стержень. Стержни электродов вырабатывают главным образом из стальной сварочной проволоки, специально предназначенной для изготовления электродов. Такую проволоку выпускают по ГОСТ 2246—70 «Проволока стальная сварочная» или по отраслевым техническим условиям, устанавливающим химический состав металла проволоки. Проволока является холоднотянутой и изготовляется из низкоуглеродистых, легированных и высоколегированных сталей.

Подавляющее большинство выпускаемых в стране электродов изготовляют из низкоуглеродистой проволоки марок Св-08 и Св-08А. Буква А в конце обозначения марки указывает на повышенную чистоту металла по содержанию S и Р. В проволоке марки Св-08АА сдвоенная буква А указывает на пониженное содержание S .и Р по сравнению с проволокой марки Св-08А. На таких проволоках выпускают электроды с повышенной пластичностью и вязкостью металла шва.

Для изготовления электродов применяют проволоку диаметром 2,0—8,0 мм. Кроме норм по химическому составу к сварочной проволоке, идущей на изготовление электродов, предъявляются требования по точности диаметра, временному сопротивлению разрыву, состоянию поверхности.

Для высоколегированной проволоки с травленой поверхностью допускается увеличение размеров допусков на 50%. Овальность проволоки не должна превышать половины предельного отклонения по диаметру.

Применение проволоки с отрицательными отклонениями по диаметру является одним из факторов, обеспечивающих ее беспрепятственное прохождение по технологическому циклу изготовления электродов. Использование проволоки с недопустимо большими минусовыми допусками по диаметру (утоньшенной) может привести к ее отклонению или искривлению в направляющих втулках при опрессовке, следствием чего явится эксцентричность покрытия, а также к изменению коэффициента массы покрытия и, как следствие, свойств электродов. Утолщенная проволока может застрять в направляющих втулках.

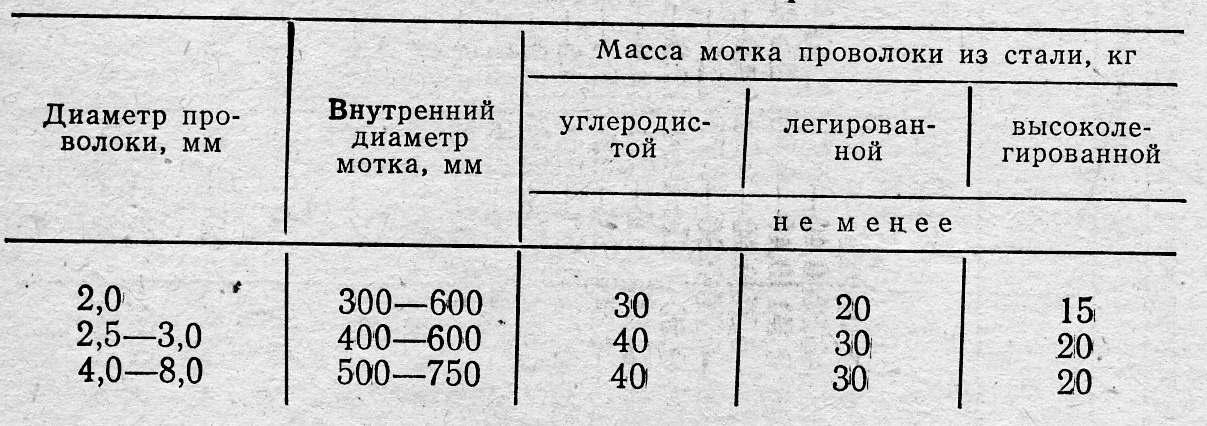

Проволоку поставляют в мотках или намотанной на катушки (табл. 3.10), возможна поставка проволоки в мотках повышенной массы или на крупногабаритных катушках.

Таблица 3.10 Размеры и масса мотков проволоки

Масса проволоки на катушках составляет 800— 1100кг.

Проволока в мотках или на катушках должна состоять из одного отрезка, свернутого неперепутанными рядами. Моток должен быть плотно увязан, чтобы исключить его разматывание, для этого моток перевязывают мягкой проволокой не менее чем в трех местах, равномерно по окружности, концы проволоки должны быть легко находимы. Отдельные куски однородной проволоки могут быть соединены контактной стыковой сваркой.

Механические свойства легированной и высоколегированной проволоки задают нормами по временному сопротивлению разрыву: для диаметра 2,0 мм — 690— 980 МПа, для больших диаметров — 640—930 МПа. При этом колебания по временному сопротивлению разрыву в одном мотке не должны превышать 100 МПа. Это необходимо для обеспечения нормального процесса рубки проволоки на стержни. Следует учитывать, что высоколегированная проволока при волочении сильно нагартовывается и обладает большой жесткостью, что затрудняет ее последующую правку.

Поверхность проволоки должна быть чистой и гладкой: без трещин, расслоений, раковин, окалины, ржавчины, масла и других поверхностных дефектов и загрязнений. Допускаются риски, царапины, местная рябизна и отдельные вмятины, причем глубина указанных дефектов не должна превышать предельного отклонения по диаметру проволоки.

На поверхности низкоуглеродистой и легированной проволоки не допускается наличие технологических смазок, за исключением следов мыльной смазки без графита и серы. Углерод и сера, являясь вредными примесями для металла шва, могут снизить его свойства.

Изготовителям электродов проволоку поставляют партиями; каждая партия состоит из проволоки одной марки, одной плавки, одного диаметра. Каждую партию должен сопровождать сертификат (документ о качестве), удостоверяющий соответствие проволоки нормам. В сертификате указывают: наименование или товарный знак (условное графическое изображение) предприятия-изготовителя, условное обозначение проволоки, номер плавки и партии, химический состав металла в процентах, результаты испытаний проволоки на растяжение, ее массу (нетто). На каждом мотке (бухте, катушке) проволоки должна быть прикреплена металлическая бирка, на которой указывают первые три позиции из данных сертификата. Проволока без сертификатов или бирок в производство не допускается.

Условное обозначение электродной сварочной проволоки по ГОСТ 2246—70:

проволока диаметром 4 мм марки Св-08 — проволока 4 Св-08-Э ГОСТ 2246—70; проволока диаметром 3 мм марки Св-02Х19Н9 из стали, выплавленной в вакуумно-индукционной печи — проволока 3 Св-02Х19Н9-ВИ-Э ГОСТ 2246—70.

Сварочную проволоку поставляют в специальной упаковке или без нее. Хранить проволоку необходимо в сухих закрытых помещениях, защищающих ее от воздействия атмосферных осадков и почвенной влаги, в условиях, предохраняющих проволоку от ржавления, загрязнения и механических повреждений. Требования к хранению высоколегированной проволоки менее жесткие в связи с ее стойкостью против атмосферной коррозии.

Проволоку складируют раздельно по партиям и плавкам в условиях, исключающих ее перепутывание.

Поступающая проволока, подлежит приемке и контрольной проверке. При приемке проволоку (все мотки) подвергают внешнему осмотру и обмеру. Качество упаковки, намотки, состояния поверхности проволоки контролируют визуально. Диаметр проволоки измеряют микрометром с точностью до 0,01 мм в двух взаимно перпендикулярных направлениях, измеряют в каждом сечении не менее чем в двух местах, расстояние между которыми должно быть более 5м.

Контрольный химический анализ проволоки выполняют при необходимости, для чего от каждой партии отбирают не менее двух мотков. Образцы для анализа должны быть взяты из двух участков каждого контролируемого мотка или из двух участков каждой контролируемой катушки на расстоянии, не менее 5 м друг от друга.

Особое внимание следует уделять контролю высоколегированной проволоки, перепутывание которой может привести в последующем у потребителя электродов к серьезным последствиям. Поэтому при переработке высоколегированной проволоки рекомендуется контролировать ее по отличительным элементам оперативными методами спектрального анализа. Для анализа отбирают при рубке проволоки по одному прутку от каждого мотка и 8—10 прутков, взятых от каждой катушки равномерно по длине проволоки или по времени ее рубки. Спектральный анализ выполняют сравнением с эталоном из проволок контролируемых марок обычно на стационарном стилоскопе «Спектр».

При испытании проволоки на растяжение для определения временного сопротивления разрыву от партии проволоки отбирается не менее трех мотков. Из двух участков на расстоянии не менее 5 м друг от друга отбирают образцы длиной более 150 мм. При проведении испытаний на растяжение расстояние между захватами машины должно быть не менее 100 мм.

Проволоки из цветных металлов и сплавов в электродном производстве используют в небольших объемах для сварки технического алюминия и его сплавов, никеля, меди и бронз, чугуна.

Алюминиевую проволоку поставляют по ГОСТ 7871— 75. Используют две марки проволоки — Св-А5 и Св-АК5. Для изготовления электродов применяют проволоку диаметром 4—.6 мм, имеющую допуск по диаметру 0,096 мм.

В электродах для сварки меди используют проволоку из технической меди марки М1, химический состав которой определен ГОСТ 859—78. Состояние поставки проволоки нормировано ГОСТ 2112—79, которым предусмотрена марка МТ (медь твердая). Только такая проволока обладает достаточной жесткостью при переработке на прутки. Для изготовления электродов применяют проволоку диаметром 3— 6 мм.

Также применяют твердую проволоку из технического никеля: марка НП-2 по ГОСТ 7179—70 с химическим составом по ГОСТ 492—73.