- •3 Покрытые электроды для ручной дуговой сваркии наплавки

- •3.1 Классификация, размеры, общие технические требования и методы испытаний электродов для сварки сталей и наплавки

- •3.2 Типы покрытых электродов для ручной дуговой сварки конструкционных и теплоустойчивых сталей

- •3.3 Электроды с различными видами покрытий

- •3.4 Легирование наплавленного металла

- •3.5 Материалы для производства электродов

- •3.5.1 Стальная сварочная проволока

- •3.6 Общие сведения о компонентах электродных покрытий

- •3.6.1 Складирование и хранение материалов покрытий

- •3.7 Переработка сварочной проволоки

- •3.7.1 Изготовление электродных стержней

- •3.7.2 Требования к готовым стержням

- •3.8 Переработка материалов электродных покрытий

- •3.8.1 Технологическая схема переработки

- •3.8.2 Подготовительные операции

- •3.8.3 Измельчение материалов

- •3.9 Классификация измельченных материалов

- •3.7.2 Требования к гранулометрическому составу материалов

- •3.10 Способы снижения активности порошковых материалов (пассивирование)

- •3.11 Разварка силикатной глыбы и приготовление растворов жидких стекол

- •3.11.1 Общие сведения

- •3.11.2 Растворение силикатной глыбы

- •3.11.3 Физико-химические свойства растворов жидкого стекла

- •3.11.4 Взаимодействие растворов жидкого стекла с некоторыми компонентами электродных покрытий

- •3.11.5 Способы и оборудование для растворения силикатной глыбы

- •3.12 Подготовка жидкого стекла к применению

- •3.13 Приготовление сухой шихты

- •3.13.1 Дозировка компонентов шихты

- •3.13.2 Перемешивание сухой шихты, контрольный просев и хранение

- •3.14 Приготовление обмазочной массы

- •3.14.1 Требования, предъявляемые к обмазочной массе

- •3.14.2 Оборудование для приготовления обмазочной массы

- •3.14.3 Процесс приготовления обмазочной массы

- •3.15 Нанесения покрытия на стержни

- •3.15.1 Технологическая схема процесса нанесения покрытия методом опрессовки

- •3.16 Термообработка электродов

- •3.16.1 Способы нагрева, укладка и транспортировка электродов

- •3.16.2 Оборудование для термообработки электродов

- •3.17 Сортировка и упаковка электродов

- •3.17.1 Сортировка электродов

- •3.17.2 Упаковка электродов

- •3.17.3Хранение электродов

- •3.18 Контроль качества готовых электродов

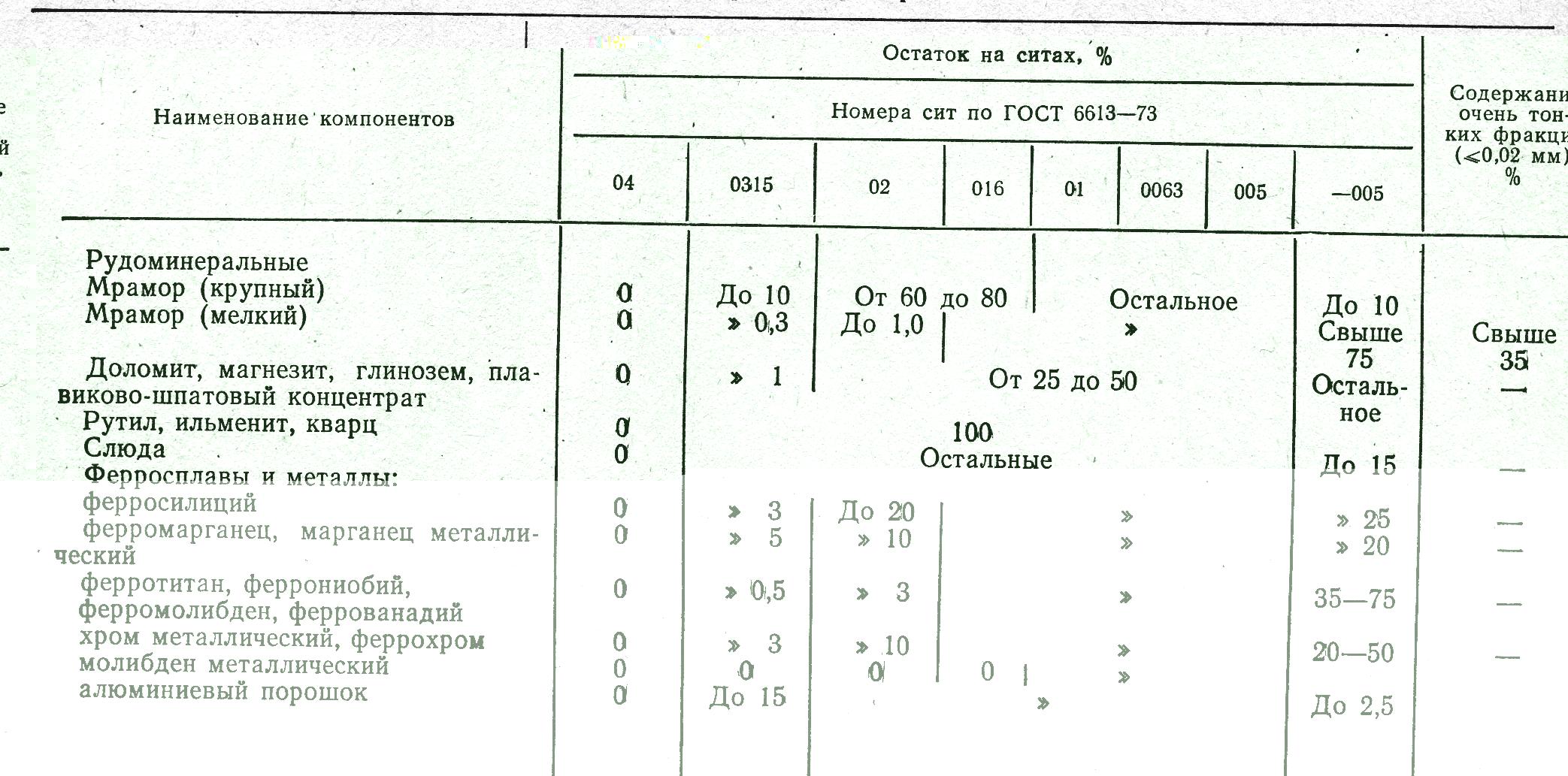

3.7.2 Требования к гранулометрическому составу материалов

Правильный гранулометрический состав компонентов электродного покрытия — необходимое условие для получения качественных электродов. Например, при изучении причин образования трещин в кольцевых швах магистральных трубопроводов в корневых проходах были установлены зоны с высоким содержанием Мо и Мn. Обнаруженные зоны вызвали образование трещин и других несплошностей. Молибден и марганец распределялись в металле равномерно только в том случае, когда покрытия электродов состояли из очень мелких частиц ферросплавов.

В зависимости от свойств материала, его количеств в рецептуре, выполняемых им технологических и металлургических функций, характеристик других компонентов конкретного покрытия требования к грануляции различны. Для электродов малого диаметра требуются более мелкие материалы. Требования к гранулометрическому составу подготовленных порошков компонентов электродных покрытий, представлены в табл. 3.12. Для электродов диаметром 2 и 2,5 мм гранулометрический состав отличается отсутствием остатка на сите 0315 по ГОСТ 6613—73. Контрольный просев компонентов для электродов диаметром 3—8 мм производят через сито 04.

Таблица 3.12 Требования к гранулометрическому составу компонентов

Соответствие гранулометрического состава компонентов, подготовленных к дозировке, необходимо регулярно контролировать. Контроль гранулометрического состава компонентов электродных покрытий' (ситовой анализ) проводят на приборе, предназначенном для определения зернового состава формовочных материалов.

Контролируемый материал отбирают после операции классификации из бункера. Пробу массой около 300 г отбирают щупом или совком с глубины 100—200 мм в нескольких местах: в центре и четырех углах на расстоянии более 150 мм от стенок.

Отобранную пробу передают в лабораторию, где ее предварительно обрабатывают.

В зависимости от вида материала и наличия в его гранулометрическом составе частиц размером менее 50 мкм ситовой анализ проводится «сухим» или «мокрым» способом. Сухому ситовому анализу подвергают компоненты, в гранулометрическом составе которых преобладает материал, имеющий остаток на сите № 005 и плотность которого сравнительно велика. Материалы же, которые содержат в преобладающих количествах частицы, проходящие через сито № 005, во избежание забивания сит с мелкими ячейками подвергают мокрому ситовому анализу.

3.10 Способы снижения активности порошковых материалов (пассивирование)

Известно, что многие материалы, применяемые в качестве компонентов покрытия электродов, взаимодействуют с водными растворами жидкого стекла, обладающими щелочной реакцией. В первую очередь это относится к некоторым металлам и ферросплавам. Такие материалы, как ферросилиций, малоуглеродистый и среднеуглеродистый ферромарганец, марганец металлический, мелкодисперсный алюминий, кремнистая медь и др., реагируют с жидким стеклом с выделением водорода. Активность перечисленных материалов зависит от их химического состава. Например, активность ферросилиция возрастает по мере увеличения содержания в нем Si. При содержании 25—30% Si он практически весь находится в виде силицидов железа FeSi. Поэтому активность такого ферросилиция невелика. По мере увеличения содержания Si активность ферросплава непрерывно растет и при содержании 75% Si (марка ФС 75) его применение практически невозможно.

В результате реакций, протекающих между жидким стеклом и активными материалами, обмазочная масса теряет рабочие свойства, а покрытие, нанесенное на стержень, вспухает. В связи с этим прочность покрытия резко падает и не отвечает требованиям стандарта.

Степень взаимодействия зависит не только от химического состава применяемого материала; она в большой степени определяется его гранулометрическим составом, а также модулем применяемого жидкого стекла. Чем тоньше измельчен материал, тем более развита поверхность его взаимодействия с жидким стеклом. Чем ниже модуль жидкого стекла, тем больше его щелочность и, следовательно, выше его химическая активность. Повышение температуры также способствует развитию соответствующих химических реакций.

Предварительной обработкой порошковых материалов можно снизить их активность при взаимодействии с растворами жидкого стекла. К таким способам обработки относятся:

водный способ пассивирования, при котором порошковый материал обрабатывается водой, а лучше — водным раствором сильных окислителей;

пассивирование нагревом порошковых материалов в окислительной атмосфере;

длительная выдержка измельченного материала до его использования.

Пассивирование активных материалов водным раствором сильных окислителей. Этот способ широко применяется на практике и обеспечивает удовлетворительные результаты, В качестве окислителей применяются марганцевокислый калий КМn04 (перманганат калия) и двухромовокислый калий K2Cr2O7 (хромпик). Растворимость этих реагентов зависит от температуры — с повышением температуры она растет. Растворимость КМnО4 в воде при 20°С составляет 6%, а K2Cr2O7 - 11,1%.

В процессе влажной обработки, могут выделяться вредные газы. Поэтому обработка порошков хромпиком или марганцовокислым калием и сушка влажного материала должны проводиться в помещениях, оборудованных приточно-вытяжной вентиляцией. Пользование открытым огнем в местах обработки материала запрещено.

Часто вместо снижения активности порошковых материалов снижают активность раствора жидкого стекла, для чего в него вводят раствор K2Cr2O7 или КМnО4. Хромпик вводится в автоклав в процессе разварки силикатной глыбы из расчета 3 кг хромпика на 1 т глыбы. Иногда раствор КМnО4 вводят в жидкое стекло непосредственно во время приготовления обмазочной массы. Количество раствора зависит от характеристик жидкого стекла, состава покрытия и может колебаться от 5 до 10 см3 на 1 л жидкого стекла. Пассивирование материала нагревом. При сравнительно длительном нагреве порошков активных ферросплавов в атмосфере воздуха поверхность их частиц окисляется. Толщина окисной пленки весьма мала и измеряется тысячными долями миллиметра. Но и этого бывает достаточно для весьма существенного снижения активности ферросплавов в среде жидкого стекла. Тепловой способ обработки порошковых материалов позволяет механизировать процесс, что дает возможность оздоровить условия труда и стабилизировать условия обработки порошковых материалов. Пассивирование нагревом целесообразно выполнять в муфельной вращающейся печи с внешним подогревом. В процессе пассивирования в муфельной печи (при ее вращении) материал непрерывно перемещается, что обеспечивает равномерную тепловую обработку. Время тепловой обработки можно проще всего регулировать наклоном муфеля. Чем больше угол его наклона, тем меньшее время пребывания материала в муфеле.

Снижение активности материалов в процессе их длительного вылеживания. Практикой установлено, что свежеизмельченные порошковые материалы отличаются особенно высокой химической активностью в среде жидкого стекла. Это относится не только к активным материалам, перечисленным выше, но и к таким, казалось бы, инертным, как мрамор. Снижение активности ферросилиция, ферромарганца и других ферросплавов и металлов в процессе вылеживания можно объяснить их медленным пассивированием кислородом воздуха. Однако снижение активности мрамора и улучшение опрессовываемости электродов с основным покрытием после вылеживания мрамора в течение 7—10 сут этим объяснить нельзя. В настоящее время причина этого явления не ясна. Тем не менее рядом электродных производств рекомендуются следующие технологические параметры выдержки мрамора и ферросилиция, обеспечивающие снижение активности и облегчение опреcсовки электродов:

Для ферросилиция пассивирование вылеживанием рекомендуется только в случае невозможности применения других способов.