- •Курсова робота

- •«Оцінка впливу на навколишнє природне середовище при проектуванні і будівництві виробництва етилового спирту у місті Надвірна Івано-Франківської області»

- •Підстави для проведення овнс

- •Фізико-географічні особливості району і майданчика розміщення підприємства по виробництву етилового спирту

- •Загальна характеристика виробництва етилового спирту

- •Техніко-економічне обґрунтування доцільності будівництва підприємства

- •Характеристика цільового продукту

- •Техніко-економічна характеристика підприємства, що будується

- •Позитивні екологічні і економічні аспекти реалізації виробництва етилового спирту

- •Характеристика планової діяльності

- •Картопля

- •Зернові культури

- •Кукурудза

- •Пшениця, ячмінь, овес, ріж

- •Опис апаратурно-технологічної схеми

- •Розрахунок чисельності виробничого персоналу та фонду заробітної плати

- •Охорона праці

- •3.8.1. Перелік шкідливих і небезпечних виробничих чинників

- •Шкідливі речовини, які зустрічаються на виробництві

- •Охорона навколишнього середовища

- •Оцінка впливів планової діяльності на навколишнє природне середовище

- •4.1. Повітряне середовище

- •Оцінка впливів планової діяльності на навколишнє соціальне середовище

- •Оцінка впливів планової діяльності на навколишнє техногенне середовище

- •Комплексні заходи щодо забезпечення нормативного стану навколишнього середовища та його безпеки

- •Заява про екологічні наслідки діяльності

Охорона навколишнього середовища

На даному етапі розвитку нашої країни питання охорони навколишнього середовища все частіше постає гостро.

Вирішення питання інтенсивного ресурсо- та енергозбереження в значній мірі допомагає вирішувати екологічну проблему, тісно пов’язану з викидами відходів виробництва та продуктів згорання енергоносіїв в навколишнє середовище.

На заводах при виробництві етилового спирту встановлюють санітарно-захисну зону згідно СН 245-71 в 100 м.

За ступенем впливу на довкілля до нешкідливих належать: після спиртова зернова барда, дріжджі цукроміцети та вуглекислота бродіння, а до шкідливих належать: мелясна барда, головна фракція етилового спирту та сивушне масло.

Щоб менше забруднювати навколишнє середовище, барду, що утворюється в результаті перегонки і ректифікації упарюють і використовують як живлення на полях, для будівництва, як зміцнюючий матеріал, для добування руд.[4.]

Вуглекислий газ, що виділяється в результаті бродіння, вловлюється і потім використовується для газування напоїв, як джерело сухого льоду

Щоб не забруднювати повітря, гази, що викидаються в атмосферу в брагоректифікаційному відділенні проходять конденсатор і спиртовловлювач для повного вловлювання спиртових парів.[6.]

При виробництві спирту утворюється велика кількість сильно забруднених стічних вод.

Стічні води заводу діляться на чотири категорії:

- теплообмінні;

- після продування котлів;

- лютерна вода, конденсати вторинної пари;

- після миття обладнання, господарсько-побутові стоки, первинна і вторинна вода.

Вода умовно чиста надходить на повторне використання, а забруднена на поля фільтрації

Оцінка впливів планової діяльності на навколишнє природне середовище

4.1. Повітряне середовище

Утилізація вуглекислоти при виробництві етилового спирту

При бродінні оцукреної маси крохмалю і цукровмісної сировини в герметично закритих бродильних апаратах виділяються гази, які є майже чистою вуглекислотою: вміст вуглекислоти в них складає 99-99,5%.

Процес виділення вуглекислоти протікає по рівнянню:

С6Н12О6 = 2С2Н5ОН + 2СО2

Цукор етиловий спирт вуглекислий газ

Вихід вуглекислоти складає 95,5т ваги спирту, 51,3 відваги сахарози і 54,2от ваги крохмалю.

Приймаючи в середньому вихід спирту рівним 90,3т. теоретичного, що складає 65,0 дкл з 1 т крохмалю,отримаємо розрахунковий вихід вуглекислоти, рівний 7,53 кг на 1 дкл отриманого спирту, або 48,95 кг вуглекислоти на1 т. переробленого крохмалю.

Практично міра використання вуглекислоти при переробці зерново-картопляної сировини може складати приблизно 70% від загального її виходу, оскільки при наповненні бродильних апаратів вуглекислота змішується з повітрям. При безперервному процесі зброджування з постійним припливом газ не змішується з повітрям і може бути використаний майже повністю. При переробці меляси використовується лише 50% вуглекислот, що виділяється в дріжджегенераторах, оскільки вона також розбавлена повітрям.

Як домішки у вуглекислоті, що виділяється при бродінні, виявляються спирт (0,4—0,8% по вазі СО2), ефіри (0,03—0,4%), кислоти (0,08—0,09%) і сліди альдегідів.

Після нескладного очищення з цього газу можна отримати харчову, майже хімічно чисту вуглекислоту у вигляді товарної рідкої або (твердою) сухої вуглекислоти або споживати на місці в газоподібному стані.

Виробництво рідкої вуглекислоти

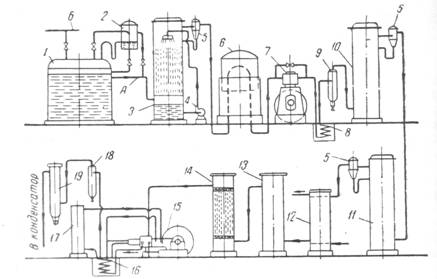

Здобуття рідкої харчової вуглекислоти з газів бродіння на спиртних і пивоварних заводах ведеться за схемою, змальованою на рис. 1.

Рис. 3. Схема виробництва рідкої СО2 з вуглекислоти бродіння: А - загальний газовий трубопровід; Б — трубопровід в атмосферу

Вуглекислий газ, що виділяється при бродінні з герметично закритих бродильних чанів , забезпечених гідравлічними запобіжниками, прямує в спіртовловлювач 2 для промивання і звільнення від продуктів бродіння.

Під час чергового заповнення кожного бродильного чана повітря разом з тим, що почав виділятися вуглекислим газом відводять в атмосферу; як тільки залишок повітря буде витиснений газом, що виділяється, чан підключають до збірного газопроводу.[4.]

Вуглекислий газ, проходячи гідравлічний спиртовловлювач, прямує в холодний скрубер 5, зрошуваний водою за допомогою насоса 4; тут відбувається попереднє промивання і видалення з газу ефірів, альдегідів, вищих спиртів, сивушних масел і інших побічних продуктів спиртного бродіння. Очищена в скрубері вуглекислота через бризговловлювач 5 нагнітається вентилятором в збірку газу — газгольдер 6.

З газгольдера вуглекислий газ, проходячи грязевика, поступає у всмоктуючу лінію першого рівня жаття трьохступеневого вуглекислотного компресора, де він стискується до тиску 4,5 атм., унаслідок чого температура його підвищується до 100°С. Стискування необхідне для того, щоб газ міг здолати значні опори в подальших фільтрах.

Після першого рівня стискування вуглекислий газ піддається ретельному очищенню від різного роду домішок, що залишилися в нім, і охолоджуванню до температури 25 °С.

До вступу в очисну батарею СО2 проходить масловіддільник (для уловлювання суспензій масла, що можуть попасти від компресора) і холодильник для охолоджування, після чого прямує на очищення.

Очисна батарея складається з послідовно сполучених циліндрових резервуарів — фільтрів, заповнених, — 1 %-ным розчином перманганату калія — для окислення органічних домішок газу; два, що по черзі працюють, заповнених активованим вугіллям для очищення вуглекислоти від різного роду запахів, що можуть бути в ній.

Потім газ прямує послідовно в другий і третій рівні стискування і звідти поступає на розлив в балони або для здобуття сухого льоду.

З газгольдера 6 газ засмоктується і стискується до 1 — 1,5 аті одноступінчатим повітряним компресором 7. Стислий газ, пройшовши проміжний охолоджувач 8 і масловіддільник 9, нагнітається для очищення послідовно в колону з розчином марганцевокислого калію 10 і колонку з розчином соди. Далі газ охолоджується в холодильнику газу 12 і поступає для сушки в колонку, наповнену безводним хлористим кальцієм або силікагелем 13. Після осушення газ поступає для остаточного очищення в колонку з активованим вугіллям 14, після чого прямує в триступінчатий вуглекислотний компрессор15 для стискування і зріджування.

У другому рівні компресора газ стискується до 18—20 аті, при цьому тиску, пройшовши проміжний охолоджувач 16 і колонку з хлористим кальцієм 17, він поступає на третій рівень компресора, де стискується до 60—70 аті залежно від температури води, що охолоджується. Далі газ проходить масловіддільник 18 і поступає на фільтр з силікагелем 19 і вуглекислотний конденсатор, звідти зріджена вуглекислота прямує в наповнювально-вагову станцію для розливу в балони.

Колонки з хлористим кальцієм або силікагелем і активованим вугіллям доцільно здвоювати, щоб проводити їх перезарядку без порушення процесу очищення вуглекислоти.

Здобуття сухого льоду

Для здобуття твердої вуглекислоти рідина прямує у випарник, де частина її випаровується, а залишок перетворюється на снігоподібну масу (сухий лід), яка спресовується в тверде тіло.

Виробництво і вжиток рідкої вуглекислоти пов'язане з організацією балонного господарства (ємкостей) із сталевих балонів, що працюють під високим тиском і призначених для наповнення, зберігання, перевезень і витрачання вуглекислоти. Сталеві балони для рідкої вуглекислоти потребують постійного технічного нагляду і систематичного ремонту для підтримки в працездатному і безпечному стані.

Організація і вміст багаточисельного складного і дорогого балонного господарства вимагає великих витрат праці і витрата на неї складає понад 30% до загального розміру капітальних вкладень на введення в дію нових потужностей для виробництва рідкої вуглекислоти.

Зберігання і витрачання вибухонебезпечної рідкої вуглекислоти регламентовані певними технічними правилами, що забезпечують безпеку роботи, але що вимагають додаткових витрат праці і грошових коштів.

Сухий лід при зріджуванні дає вуглекислий газ 100%-ній чистота, її вимагає при перевезенні тари, розрахованої на високий тиск, тому і вартість перевезень його набагато нижча.

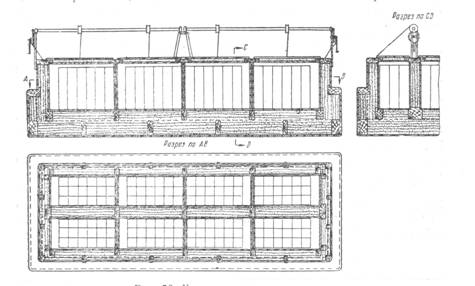

Сховище для сухого льоду (рис.4.1.4. ). У зв'язку з низькою температурою (мінус 78,9°С) сухий лід сприймає тепло довкілля і сублімується (випаровується).

Рис.4.1. 4. Сховище для сухого льоду

Вживання вуглекислоти для перемішування браги

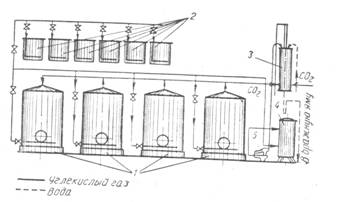

На ряду спиртних заводів з 1955 р. застосовується спосіб перемішування браги і дріжджів вуглекислим газом (рис. 4.1.5.).

Рис. 4.1.5. Схема перемішування вуглекислим газом вмісту бродильних чанів і дріжджанок

Вуглекислий газ, звільнений від спирту спеціальним компресором, прямує в збірку-ресівер, де підтримується тиск 3—3,5 атм. З ресівера вуглекислий газ поступає в барботери, встановлені в нижній частині бродильного чана, викликаючи при цьому енергійне перемішування маси. Перемішування СО2 проводиться 3 рази до початку головного бродіння, а саме: після заповнення 1/3 чана, 1/2 чана і після повного заповнення, а після закінчення 36 ч від початку заповнення чана — через кожних 5 ч до кінця бродіння.

Використання вуглекислого газу в сільському господарстві

Останнім часом приділяється велика увага використанню газового добрива в сільському господарстві.

В процесі фотосинтезу рослини засвоюють з повітря вуглекислий газ і перетворять неорганічні мінеральні речовини в органічні. Проте вміст вуглекислого газу в атмосфері — близько 5 г/м3, або 0,03% за об'ємом, недостатньо для фотосинтезу. Для заповнення недоліку вуглекислого газу застосовують газове добриво.

На деяких спиртних заводах вуглекислий газ бродіння відводиться в теплиці, розташовані поблизу заводів. У ці теплі¬ци в холодну пору року подається тепла вода по трубопроводу, який в теплий час використовується для підведення вуглекислого газу. Як показав досвід теплиць Мартиновського спиртного заводу, при поливанні водою, насиченою вуглекислим газом, врожайність овочів значно підвищилася.

Вуглекислий газ по трубопроводах за допомогою компресора може бути транспортований і на колгоспні поля. При цьому спіртовий завод продуктивністю 1000 дав спирту в добу може забезпечити щодобовим газовим добривом 120 га посівів.

4.2. Утилізація мелясної барди Нині післяспиртову барду (відходи спиртового виробництва) ферментують у технології кормових дріжджів або скидають у відстійники нагромаджувачі. Мелясна післяспиртова барда з вмістом сухих речовин 5–7 відсотків непридатна для згодовування великій рогатій худобі, оскільки переповнена зольними елементами, які порушують водно сольовий обмін в організмі. Використання такої барди для поливання сільськогосподарських угідь часто призводить до забруднення ґрунтів, а скидання її на поля фільтрації, де барда розкладається, пов'язане із забрудненням біосфери Як переконує світовий досвід, очищення мелясної післяспиртової барди – дорогий і не досить ефективний процес Наявність у барді гумінів, органічного азоту і всіх мікроелементів меляси зумовлює ще один високо ефективний метод її використання при виробництві в'яжучих і бетонів.[5.]

Для упарювання вторинної мелясної барди на даному заводі змонтуємо випарну установку з винесеною зоною кипіння, механічною циркуляцією і попередньою сепарацією (рис. 4.). Як кип’ятильники використовують кожухотрубні теплообмінники.

Така технологічна схема згущування барди забезпечує тривалу роботу установки без зниження продуктивності, зупинки й очищення Післядріжджова барда з вмістом сухих речовин 5–7 відсотків через уловлювач і теплообмінники надходить у перший корпус випарної установки Тут барду при температурі 130–140 градусів згущують до 12 процентної концентрації сухих речовин, у другому корпусі її упарюють до вмісту сухих речовин 38– 45 процентів.

Додавання упареної післядріжджової барди в бетон і будівельний розчин дає змогу на 4–9 відсотків зменшити витрату цементу. Перевага добавки УПБ порівняно з ЛСТ – прискорене тужавіння бетону на основі цементу 2 і 3 груп, підвищена марочність залізобетонних виробів.

Рис.4.2. 6. Випарна установка

1 - перший корпус; 2 - другий корпус; 3 - третій корпус; 4 - конденсатор.

Рис.4.2. 7. Схема два корпусної випарної установки тих, що виробляють спирт-ректифікат.

4.3. Очищення стічних вод спиртозаводу

У процесі комплексної переробки бурякоцукрової меляси на спирт, хлібопекарські й кормові дріжджі утворюються стічні води з високим вмістом органічних речовин. Для очищення цих вод найбільш економічно й екологічно прийнятні анаеробні процеси з одержанням цінного енергоносія – метану. Анаеробне очищення порівняно з аеробним має ряд переваг: менше витрачається електроенергії; приблизно у десять разів менший приріст біомаси, що обумовлює й менші витрати на обробку надлишкового мулу, який до того ж не потрібно стабілізувати; концентрація анаеробної біомаси лімітована лише її реологічними властивостями; анаеробні реактори стійкі до тривалих перерв у подачі стічної води, що дає змогу ефективно їх використовувати для очищення стоків сезонних виробництв.

Однак в анаеробних системах швидкість окислення значно менша, ніж у аеробних, що пояснюється незначною швидкістю росту метаногенів. Тому робота сучасних анаеробних реакторів базується на принципі утримання біомаси в споруді, завдяки чому значно інтенсифікується процес очищення. Цьому сприяють великі дози мікроорганізмів. Процес очищення стічних вод спиртозаводів вивчались на модельних USB-реакторах з висхідним потоком через шар анаеробного мулу. При виборі реактора враховували основні функціональні характеристики; хімічний склад стічних вод, а також фактори, які впливають на процес аеробного очищення.

Переробка післяспиртової барди

Надійний захист водних джерел від забруднення стічними водами промислових виробництв, у тому числі спиртових заводів, що переробляють мелясу – важлива умова функціонування цих виробництв. Основні недоліки спиртодріжджових підприємств, які переробляють мелясу, – утворення великої кількості післяспиртової й післядріжджової барди для подальшої утилізації, значні витрати соляної (сірчаної) кислоти і, як наслідок, – висока корозійна активність культуральних середовищ. Це призводить до подорожчання технологічного обладнання й утворення високоіонізованих стоків з рН 3,5–5; площі сільгоспугідь під полями фільтрації перетворюються у відстійники барди й стічних вод; неповна утилізація органічних речовин меляси й мелясної барди. На заводах, що переробляють бурякоцукрову мелясу на етанол, хлібопекарські й кормові дріжджі, діоксид вуглецю, утворюється понад шість мільйонів тонн за рік стоків, які необхідно знешкодити чи утилізувати. Ці стічні води належать до висококонцентрованих і важкоокислюваних. Існуючі способи біологічного їх очищення мають недоліки. Це передусім проблема утилізації надлишкової біомаси, якої утворюється з кілограма органічних речовин при аеробному очищенні 0,4 кг, а при анаеробному – 0,05 кг.

Для таких складних багатокомпонентних стічних вод найкраще підходить комбіноване очищення (біологічне й фізико-хімічне). Було випробувано вплив імпульсного електричного струму й озонування на органічні й неорганічні сполуки з метою їх деструкції. Технологія очищення базується на використанні принципу електролізу рідини із застосуванням розчинних електродів. Цей процес супроводжується рядом електрохімічних явищ і реакцій. При цьому в оброблюваній рідині внаслідок електрокоагуляції відбувається агрегація колоїдних і зважених частинок дисперсної системи, їх взаємодія з гідроксидами металів, одержаними електрохімічним шляхом. У цьому випадку рівновага дисперсної системи зміщується, частинки випадають в осад і виводяться із системи. Очищену рідину піддають озонуванню, завдяки чому можна одночасно досягти знебарвлення, усунення присмаку, запаху й знезараження (внаслідок окислювального впливу на деякі органічні й неорганічні сполуки).

Установка фізико-хімічного очищення складається з реактора, блока живлення, генератора імпульсів, пристрою для відділення осаду й озонатора. Реактор являє собою прямокутну посудину з органічного скла з двома електродами. Між ними засипають залізні окатиші. Під час подачі на електроди імпульсної напруги в місцях контакту окатишів виникає електрична дуга, відбувається локальне перегрівання й випаровування металу з викидом іонів і електродів у рідину.

Такий комплексний вплив фізико-хімічних факторів на стічну воду, яка проходить крізь реактор, призводить до того, що складні органічні молекули речовин перетворюються в простіші. Генератор імпульсів являє собою двотактний тиристорний перетворювач з перезарядкою дозуючих конденсаторів. Він складається безпосередньо з генератора і блока керування. Електричні параметри генератора: імпульсна вихідна напруга – до 1600В, імпульсний – вихідний струм – до 1500А, ємність дозуючих конденсаторів – до 60 мкф. частота вихідних імпульсів – 20 Гц–2кГц.

Озонатор складається з генератора озону й джерела живлення. Озон дуже сильний окислювач, і окислювально-відновлювальний потенціал пари озон – кисень у кислому середовищі становить 2,07 В.

При анаеробному очищенні концентрованих стічних вод використовують різні типи очисних споруд, зокрема контактні метантенки. Щоправда, ці установки мають низьке органічне та гідравлічне навантаження на одиницю об'єму апарата. Тому для анаеробного очищення таких стоків на спиртозаводі середньої потужності потрібний значний об'єм метантенків.