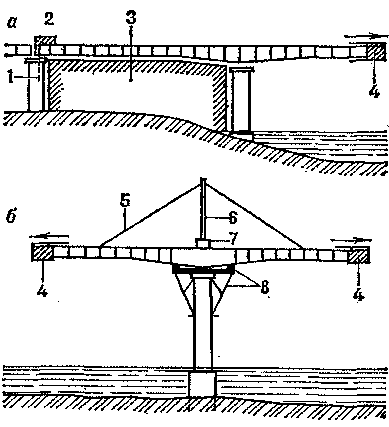

- •Входной оголовок; 2. Выходной оголовок; 3. Тело трубы; 4. Секция трубы; 5. Звено трубы; 6. Фундамент; 7. Деформационный шов

- •2. Рамные системы

- •3. Арочные системы

- •4. Вантовые системы

- •Полиуретановые опорные части (поч)

- •1. Подготовительные процессы.

- •2. Основные строительные процессы.

- •3. Вспомогательные процессы.

Полиуретановые опорные части (поч)

Опорные части из литьевого полиуретана изготавливают по СТБ 1165 и СТБ 2134.

Характеристики ПОЧ

Марка опорной части |

Длина вдоль оси балки, мм |

Ширина, мм |

Высота, мм |

Длина опираемых балок пролетного строения, м

|

НПЧ - 15 |

320+4 |

170+3 |

65+2 |

12 - 15 |

НПЧ - 21 |

226±4 |

384±4 |

65±2 |

18 - 21

|

НПЧ - 33 |

285±3 |

404+4 |

65+2 |

24 - 33

|

РПЧ - 14 |

234±3 |

155±3 |

12±1 |

До 14м

|

Величина абсолютных деформаций от 4 до 20мм, при сжатии усилием от 150(15) до985(100)кН (тс),

|

||||

Эластомерные опорные части (РОЧ) передают очень большие реактивные усилия на опоры и пролетные строения, ограничены по допускаемым нагрузкам, их расчетные характеристики существенно зависят от температуры конструкции и их долговечность во многом зависит от целого ряда факторов, начиная от применяемых смесей, режима вулканизации, фактических нагрузок и перемещений и т.д. и т.п., и поэтому её сложно предсказать.

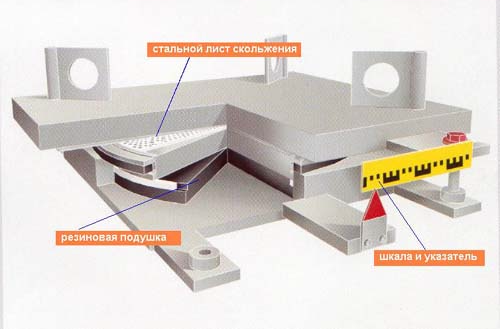

Сочетания в различных комбинациях тонких металлических пластин, листового железа, тефлона и неопрена позволило создать целый ряд опорных частей скольжения: с шаровым шарниром, со стаканообразным элементом, с шаровым сегментом, с деформирующимся элементом. Появились катковые опорные части из неопрена, тефлона.

Стаканные опорные части MAURER

Конструкционный принцип стаканной опорной части соответствует неподвижной опорной части и, поэтому, обеспечивает вращение вокруг любых горизонтальных осей (наклон вокруг осей) деформацией сдвига резиновой подушки, установленной в стальном стакане. Используемый эластомер сохраняет свой постоянный объем под воздействием всестороннего сжатия и, таким образом, является несжимаемым. При установке скользящей плиты неподвижная опорная часть становится всесторонне подвижной частью, а при дополнительном креплении направляющих, однонаправленной подвижной стаканной опорной частью. Стаканная опорная часть изготавливается из одной заготовки или формируется сваркой стаканного кольца к основанию стакана. Резиновая подушка, вставленная в стакан, защищена от выдавливания из кольцевого зазора, расположенного между крышкой стакана и кольцом стакана, посредством герметичного уплотнения. Стакан закрывается крышкой, которая сцепляется со стаканом и адаптируется к резиновой плите. В случае неподвижной опорной части, она обычно устанавливается ниже и переносит нагрузки непосредственно на пролетное строение моста. Стаканные опорные части MAURER являются экономичными благодаря своей простой конструкции и надежными благодаря использованию испытанных материалов, неограниченному смещению и применению износостойкого стаканного уплотнения.

Стаканные опорные части скольжения, в силу наличия в их конструкции резинового элемента, воспринимающего повороты пролетных строений, также как и РОЧи сохранили зависимость реактивного момента при повороте сечения пролетного строения от температуры. При отрицательных температурах этот момент существенно увеличивается. Кроме этого, наличие резинового элемента, на который непосредственно передается опорная реакция приводит к вынужденному ограничению допускаемого давления до 30 Н/мм.

Слабым местом этих опорных частей с точки зрения долговечности, является уплотнительное кольцо стакана, которое в процессе эксплуатации истирает стенку стакана, что приводит к коррозии, последующему выдавливания резины из стакана и в итоге к отказу опорной части.

Одним из недостатков подвижных опорных частей (особенно катковых) является то обстоятельство, что возникающие при проходе подвижной нагрузки горизонтальные колебания гасятся тем меньше, чем более совершенной подвижностью обладает опорная часть. Известен ряд опорных частей, где этот недостаток устранен за счет усложнения конструкции. При этом, однако, достигается цель — повышение эффективности гашения колебаний пролетных строений под действием подвижной нагрузки. Аналогичные опорные части находят широкое применение и при проектировании мостов в сейсмических районах.

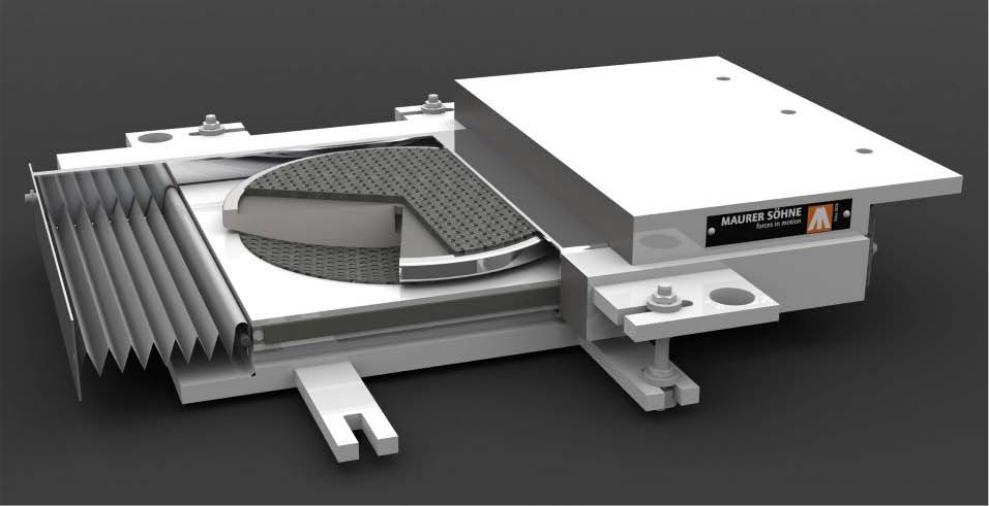

Сферические опорные части стремительно вошли в практику мостостроения постепенно вытесняя катковые опорные части, эластомерные и стаканные опорные части скольжения. С точки зрения защиты сооружения эта конструкция обладает существенными преимуществами по сравнению со всеми другими известными конструктивными решениями узлов опирания пролетных строений.

Сферические опорные части

Сферические опорные части скольжения являются и на сегодняшний день самыми современными конструкциями опорных частей. В этой конструкции удалость преодолеть указанные выше недостатки предыдущих разработок.

Конструкция MSM сферической опорной части с MSА

Внедрение фирмой MAURER SOHNE в 2003 году в практику строительства опорных частей с новым материалом скольжения MSM (Maurer Sliding Material) произвело революционные изменения как в технике самих опорных частей, так и в проектировании сооружений.

Благодаря способности этого нового материала скольжения воспринимать вдвое большие давления (нормативное допускаемое давление равно 180 н/мм.) возникла возможность производить опорные части меньших размеров и, соответственно, проектировать более ажурные опоры и узлы опирания пролетных строений. Одним из важнейших преимуществ нового материала явилось то, что этот материал оказался, практически, не истираемым и таким образом появилась реальная возможность создать конструкцию опорных частей, имеющих расчетную долговечность, равную расчетной долговечности сооружения.

Окончательно решить вопрос о создании опорных частей, имеющих долговечность, равную долговечности сооружения удалось решить только в 2009г. Покрытый твердым хромом сферический элемент оставался единственной внутренней деталью опорной части, имеющей ограничение по применимости в агрессивной окружающей среде (хлориды, кислоты и т.д.), реально существующей в некоторых индустриальных регионах, а также в приморских районах.

Фирмой MAURER SOHNE разработан и внедрен в производство новый сферический элемент MSА (Maurer Sliding Alloy). Это элемент, изготавливаемый из материала со специальным легированием и с применением особой технологии обработки поверхности скольжения. С внедрением этого элемента была достигнута равная надежность всех внутренних составных частей опорной части.

Конструкция температурно – неразрезных пролетных строений

Начиная c 1972г в СССР (за рубежом с 1966 г.), получили применение конструкции пролетных строений, монтируемых из разрезных балок, которые в надопорных сечениях в уровне плиты проезжей части объединены в непрерывные цепи различных длин. Такие пролетные строения получили название пролетных строений с шарнирными сопряжениями, позже за ними закрепилось название «температурно-неразрезные».

Температурно – неразрезные пролетные строения образуются из разрезных балок путем их объединения в уровне плиты проезжей части над промежуточными опорами в непрерывные цепи различных длин, что позволяет исключить на них деформационные швы и улучшить эксплуатационные качества моста.

Причины объединения в температурно-неразрезные пролетные строения:

- ухудшение условий движения транспортных средств из-за неровностей в местах сопряжения дорожной одежды с конструкциями деформационных швов;

- наличие углов перелома в профиле проезжей части от поворотов торцов смежных пролетных строений;

- конструкции деформационных швов требуют постоянного ухода и содержания, а через какое-то время эксплуатации - ремонта и замены;

- деформационные швы являются причиной коррозионных процессов, происходящих в торцевых сечениях пролетных строений и головных частей опор вследствие проникания через них воды.

Минимальное количество деформационных швов имеют неразрезные пролетные строения, однако, их монтаж значительно более сложен, чем монтаж разрезных пролетных строений, и они имеют иную область рационального применения, чем пролетные строения разрезной системы.

Достоинства температурно-неразрезных пролетных строений:

- на длине цепи отсутствуют деформационные швы;

- дорожная одежда на длине цепи непрерывна;

- углы перелома над опорами сглажены элементом объединения пролетных строений;

- более комфортные условия проезда;

- долговечность конструкций сооружения выше.

Объединение разрезных пролетных строений в цепи не меняет характера их работы на вертикальные нагрузки, при действии же горизонтальных сил и изменениях температуры объединенные пролетные строения работают как неразрезные.

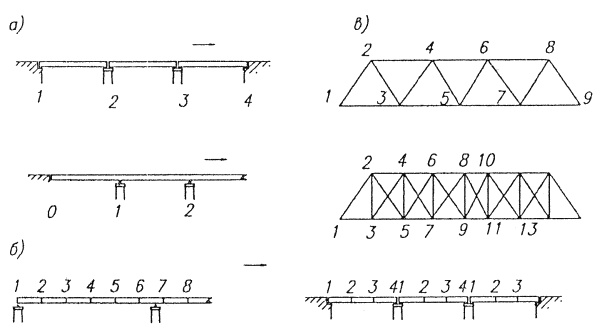

ОБРАЗОВАНИЕ СХЕМ ТЕМПЕРАТУРНО-НЕРАЗРЕЗНЫХ ПРОЛЕТНЫХ СТРОЕНИЙ:

- ТНПС могут быть образованы из пролетных строений, расположенных в плане на прямой и криволинейной продольных осях, в косых пересечениях, при любом расположении в профиле. Область рационального применения ТНПС в косых пролетных строениях ограничивается 60°;

- количество пролетных строений, объединяемых в температурно-неразрезную цепь, определяют путем анализа затрат на строительство мостового сооружения по альтернативным вариантам сопоставлением перемещений на концах цепи (соответственно им - требуемых конструкций деформационных швов и типоразмеров опорных частей);

- предпочтительно образовывать цепи с максимальным количеством пролетных строений;

- цепи пролетных строений предпочтительно формировать таким образом, чтобы продольные перемещения пролетных строений происходили в обе стороны от середины цепи, поэтому одна опорная часть неподвижная остальные - подвижные. В качестве подвижных опорных частей могут быть применены тангенциальные (при малых перемещениях), катковые, валковые, резиновые и резино-фторопластовые (при больших перемещениях) опорные части.

- в продольном направлении цепи пролетных строений все опорные части могут быть в случае применения резиновых слоистых и комбинированных на части длины цепи подвижными, либо на одной из опор под концом одного пролетного строения может быть установлена неподвижная опорная часть. При установке неподвижных опорных частей на одной опоре под концами балок смежных пролетных строений объединение над этой опорой не производят. При наличии неподвижных опорных частей в цепи пролетных строений должна быть обеспечена возможность перемещений балок в поперечном направлении пролетного строения. Принципиальные схемы объединения пролетных строений в цепь приведены на рис. 1, 1а.

- при большом одностороннем продольном уклоне (свыше 20 %) целесообразно опирание нижнего по уклону пролетного строения на неподвижные опорные части, что приводит к появлению усилий сжатия в узлах шарнирного сопряжения.

В цепи пролетных строений с разными пролетами неподвижные опорные части целесообразно размещать под пролетным строением большего пролета.

- при установке пролетных строений на гибкие опоры под концом одного из них (при металлических опорных частях) на каждой опоре должны быть установлены неподвижные опорные части. Применение резиновых опорных частей не требует дополнительных мер по вовлечению опор в продольные перемещения.

- в районах строительства с просадочными грунтами в цепи пролетных строений под концом одного из пролетных строений необходима постановка неподвижных опорных частей.

В мостовых сооружениях консольных систем при объединении с консолями подвесных пролетных строений опирание обоих их концов должно быть подвижным. При этом объединение в цепь осуществляют таким образом, чтобы в схеме моста сохранялась статическая определимость.

Допускается объединение конца цепи пролетных строений с переходными плитами поверхностного типа за устоем. При этом опирание конца пролетного строения на устое должно быть неподвижным, чтобы переходная плита не была вовлечена в продольное перемещение с ТНПС.

Возможно объединение конца цепи пролетных строений со шкафной стенкой устоя. При этом опирание конца пролетного строения на устое должно быть подвижным.

По концам цепей пролетных строений должны быть установлены конструкции деформационных швов, обеспечивающие перемещения, собирающиеся в цепи пролетных строений на длине «температурного» пролета: от неподвижной опорной части или от оси симметрии цепи и - при отсутствии неподвижной опорной части - до конца цепи. В пролетных строениях, состоящих из нескольких цепей, в надопорном сечении, где сходятся концы смежных цепей, устанавливают конструкции деформационных швов, обеспечивающие воспринятие перемещений со смежных цепей.

В качестве подвижных опорных частей могут быть применены тангенциальные (при малых перемещениях), катковые, валковые, резиновые и резино-фторопластовые (при больших перемещениях) опорные части.

Опорные части из полимерных материалов и их размещение на опорах должны отвечать требованиям соответствующих нормативных документов.

Допускается применение составных по высоте опорных частей, объединенных друг с другом шпонками, при условии, что суммарная толщина резины составной опорной части не превышает 0,2 от ее наименьшего размера в плане.

Определение усилий в несущих конструкциях пролетного строения от нагрузки АК

В настоящее время существует два подхода к расчёту усилий, возникающих в несущих элементах от действия нагрузки. Один подход основан на рассмотрении всего пролётного строения как единой системы, при этом сразу определяются искомые усилия. Второй подход основан на расчленении системы на отдельные элементы и раздельном рассмотрении работы пролётного строения в поперечном и продольном направлениях.

При рассмотрении работы в поперечном направлении, определяют коэффициент поперечной установки. Рассматривая работу в продольном направлении, выделяется одна главная балка с самым большим коэффициентом поперечной установки, а все остальные балки делают аналогичными.

Если же балки в пролётном строении имеют разную жёсткость, то каждая из них рассматривается отдельно и для каждой определяется коэффициент поперечной установки.

Определяя усилия в несущих элементах, рассматривают загружение от одной полосы нагрузки АК с умножением на коэффициент поперечной установки, который учитывает как долю восприятия одной балкой нагрузки, находящейся на всём пролётном строении.

Схема к определению усилий в несущих конструкциях пролетного строения от нагрузки АК

Усилия от нагрузки АК:

- изгибающий момент в сечении 1-1

- нормативный

М =Р ∙∑уi

∙ ηp,

АК

∙ (1+μ) +ν ∙ ωл.в.М1

∙ ην,АК

∙ (1+ μ),

=Р ∙∑уi

∙ ηp,

АК

∙ (1+μ) +ν ∙ ωл.в.М1

∙ ην,АК

∙ (1+ μ),

- расчетный

М =Р ∙∑уi

∙ ηр,АК

∙ (1+μ)∙γf

+ν ∙ ωл.в.М1

∙

ην,АК

∙

(1+ μ)∙γf,

=Р ∙∑уi

∙ ηр,АК

∙ (1+μ)∙γf

+ν ∙ ωл.в.М1

∙

ην,АК

∙

(1+ μ)∙γf,

где уi – ордината на линии влияния под сосредоточенной силой;

(1+μ) – динамический коэффициент;

ωл.в.М1 – площадь линии влияния изгибающего момента

- поперечная сила в сечении 1-1

- нормативная

Q =Р ∙∑уi ∙ ηр,АК ∙ (1+μ) +ν ∙ ωл.в.Q1 ∙ ην,АК ∙ (1+ μ),

- расчетная

Q =Р ∙∑уi ∙ ηр,АК ∙ (1+μ) ∙γf +ν ∙ ωл.в.Q1 ∙ ην,АК ∙ (1+ μ) ∙γf,

- поперечная сила в сечении 2-2

- нормативная

Q =Р ∙∑уi

∙ ηр,АК

∙

(1+μ) +ν ∙ ωл.в.Q2

∙

ην,АК

∙

(1+ μ),

=Р ∙∑уi

∙ ηр,АК

∙

(1+μ) +ν ∙ ωл.в.Q2

∙

ην,АК

∙

(1+ μ),

- расчетная

Q =Р ∙∑уi

∙ ηр,АК

∙ (1+μ) ∙γf

+ν

∙ ωл.в.Q2

∙

ην,АК

∙

(1+ μ) ∙γf,

=Р ∙∑уi

∙ ηр,АК

∙ (1+μ) ∙γf

+ν

∙ ωл.в.Q2

∙

ην,АК

∙

(1+ μ) ∙γf,

21Определение усилий в несущих конструкциях пролетного строения (от нагрузки НК)

Расчетную схему см. вопрос 20.

При определении усилий, нагрузки НК заменяют равномерно распределённой эквивалентной нагрузкой интенсивностью qэкв:

М =qэкв ∙ ωл.в.М1 ∙ ηНК∙ (1+ μ),

М =qэкв ∙ ωл.в.М1 ∙ ηНК∙ (1+ μ) ∙γf,

Q =qэкв ∙ ωл.в.Q1 ∙ ηНК∙ (1+ μ),

Q =qэкв ∙ ωл.в.Q1 ∙ ηНК∙ (1+ μ) ∙γf,

Q =qэкв ∙ ωл.в.Q2 ∙ ηНК∙ (1+ μ),

Q =qэкв ∙ ωл.в.Q2 ∙ ηНК∙ (1+ μ) ∙γf,

При вычислении нормативных усилий (1+ μ) = 1.

22 Расчет прочности сечений, нормальных к продольной оси, железобетонных конструкций по методу предельных усилий (элементы прямоугольного сечения с одиночной арматурой)

Прочность сечения элемента будет обеспечена, если расчетный момент от внешней нагрузки Msd не превысит расчетного момента внутренних усилий относительно центра тяжести сечения растянутой арматуры или центра тяжести бетона сжатой зоны, т. е.

Msd ≤ MRd ,

MRd = Fcc∙(d – xeff/2) = α∙fcd∙b∙xeff∙(d- xeff/2), (1)

MRdc = fyd∙As1∙( d- xeff/2), (2)

Высота xeff определяется из условия равенства нулю суммы проекций всех сил на продольную ось элемента

Fcc = Fst, (3)

где Fst – равнодействующая усилий в растянутой арматуре,

α∙fcd∙b∙xeff = fyd∙As1, (4)

xeff = fyd∙As1/ α∙fcd∙b, (5)

Особенности напряженно – деформированного состояния сечения в расчетах характеризует относительная высота сжатой зоны сечения ξ, которая определяется как отношение условной сжатой зоны сечения к рабочей высоте

ξ = xeff/d = fyd∙As1/ α∙fcd∙b∙d = ρ∙ fyd/ α∙fcd, (6)

где ρ – коэффициент армирования,

ρ = As1/ b∙d,

В расчетной практике часто используют понятие процент армирования

ρ% = ρ∙100%.

Значение относительной высоты сжатой зоны сечения, вводимое в расчеты, не должно превышать граничной относительной высоты ξlim ,т. к. при ξ > ξlim разрушение элемента начинается со сжатой зоны бетона, что опасно.

Значение относительной высоты сжатой зоны ξlim, при которой предельное состояние элемента наступает одновременно с достижением в растянутой арматуре fyd, определяется по формуле

ξlim = ω/(1+σs,lim/σsc,u∙(1- ω/1,1)), (7)

где ω – характеристика сжатой зоны бетона

ω = kc – 0,008∙ fcd, (8)

где kc – коэффициент (для тяжелого бетона 0,8)

σs,lim – напряжение в арматуре, H/мм2 (для арматуры S240, S400, S500) , σs,lim = fyd,

σsc,u – предельное напряжение в арматуре сжатой зоны

σsc,u = 500 H/мм2,

ξ < ξlim,

ξ = ξlim,

ξ ≤ ξlim или xeff ≤ xeff,lim,

xeff = ξ∙d,

MRd = α∙fcd∙b∙ ξ∙d ∙(d - 0,5∙ ξ∙d) = α∙fcd∙b∙ ξ∙d2∙(1 - 0,5∙ ξ), (9)

αm = ξ∙(1 - 0,5∙ ξ), (10)

η = Ζ/d = (1 - 0,5∙ ξ), (11)

MRd = αm∙α∙fcd∙b∙d2, (12)

ξ = 1 - √1- 2∙ αm, (13)

d = √ MRd/ αm∙α∙fcd∙b, (14)

MRdc = fyd∙As1∙( d- xeff/2) = fyd∙As1∙( d- 0,5∙ ξ∙d) =

= fyd∙As1∙d∙(1- 0,5∙ ξ) = fyd∙As1∙d∙η, (15)

MRd = Msd,

As1 = MRd/ fyd∙d∙η, (16)

Величины αm, ξ, и η взаимосвязаны друг с другом и, зная одну из них, можно найти любую другую.

Формулы справедливы при ξ ≤ ξlim и αm ≤ αm,lim. При ξ > ξlim расчеты можно производить, но заменяя xeff = ξlim∙d.

Пользуясь полученными формулами можно решать задачи следующих типов:

определить площадь растянутой арматуры As1;

осуществлять подбор размеров поперечного сечения элементов b, h и площадь растянутой арматуры As1;

проверять несущую способность сечения.

fcd= fck/γc, (16.1)

fyd= fyk/γc, (16.2)

αm= Msd/ α∙fcd∙b∙d2, (16.3)

As1= ρmin∙b∙d, (16.4)

Расчет прочности сечений, нормальных к продольной оси, железобетонных конструкций по методу предельных усилий (изгибаемые элементы таврового сечения с нейтральной осью в полке)

Msd ≤ Mf’= α∙fcd∙bf’∙ hf’∙(d- hf’/2), (27)

Msd ≤ Mf’= α∙fcd∙bf’∙ hf’∙(d- hf’/2)+ fyd∙As2∙( d- c1), (28)

Msd ≤ MRd= α∙fcd∙b∙xeff∙(d- xeff/2)+ α∙fcd∙( bf’- b) ∙hf’∙(d- hf’/2)=

= α∙fcd∙b∙ ξ∙d∙(d- 0,5∙ ξ∙d)+ α∙fcd∙( bf’- b) ∙hf’∙(d- hf’/2)= (29)

= αm∙ α∙fcd∙b∙d2+ α∙fcd∙( bf’- b) ∙hf’∙(d- hf’/2)

Условие равновесия сил на продольную ось элемента

fyd∙As1= α∙fcd∙b∙xeff + α∙fcd∙( bf’- b) ∙hf’=

= α∙fcd∙b∙ ξ∙d + α∙fcd∙( bf’- b) ∙hf’ , (30)

Из формулы (29) находим αm

αm=[ Msd- α∙fcd∙( bf’- b) ∙hf’∙(d- hf’/2)]/ α∙fcd∙b∙d2, (31)

Из формулы (30) находят площадь растянутой арматуры As1

As1= α∙fcd∙[ b∙ ξ∙d + ( bf’- b) ∙hf’]/ fyd, (32)

As2= [Msd - αm,lim∙b∙d2∙ α∙fcd - α∙fcd∙( bf’- b) ∙hf’∙(d- hf’/2)]/ fyd∙( d- c1), (33)

αm=[ Msd - α∙fcd∙( bf’- b) ∙hf’∙(d - hf’/2) - fyd∙ As2∙( d- c1)]/ α∙fcd∙b∙d2, (34)

As1= [α∙fcd∙ ξ∙ b∙ d + α∙fcd ∙( bf’- b)∙hf’ + fyd∙ As2 ∙α∙fcd ∙( bf’- b)∙hf’]/ fyd , (35)

xeff = fyd∙As1/ α∙fcd∙ bf’, (36)

MRd= αm∙ α∙ fcd∙ bf’∙d2, (37)

xeff = [fyd∙As1- α∙fcd ∙( bf’- b)∙hf’] / α∙fcd∙ b, (38)

MRd= αm∙ α∙ fcd∙ b ∙d2 + α∙fcd ∙( bf’- b)∙hf’∙(d- hf’/2), (39)

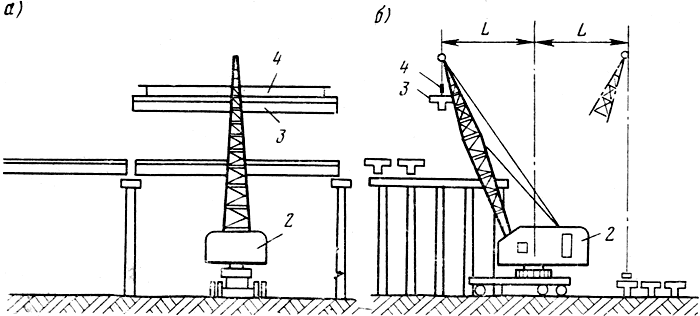

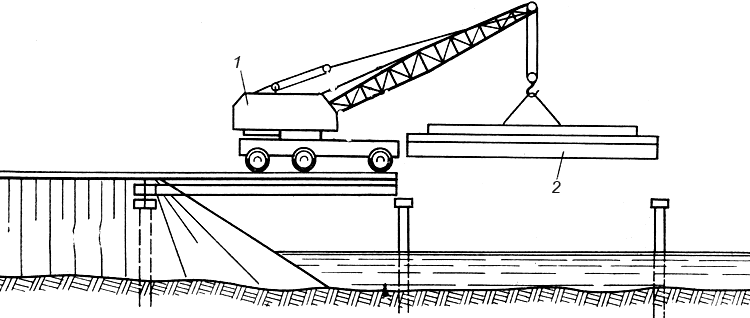

Монтаж разрезных балочных пролетных строений кранами

Тип крана и способ монтажа выбирают в зависимости от массы и габарита монтируемых элементов, ширины, глубины и режима реки, условий судоходства, рельефа местности, времени года, заданных сроков строительства и от производственных возможностей строительной организации.

Отечественные автомобильные краны имеют грузоподъемность 16т, краны на спецшасси - 40 и 63т, а пневмоколесные краны – от 16 до 100т. Железнодорожные – от 16 до 63т. Японские «Като» - стреловые на спецшасси грузоподъемностью от 16 до 120т. Грузоподъемность крона зависит от вылета стрелы. Установка кранов на выносные опоры (аутригеры) повышает устойчивость и грузоподъемность. Каждая марка крана характеризуется графиками зависимости грузоподъемности от вылета стрелы при работе с аутригерами и без них.

Низовая сборка

Низовая сборка стреловыми самоходными кранами удобна при постройке путепроводов, эстакад, малых мостов на суходолах. Для этой цели обычно используют общестроительные краны на гусеничном или пневмоколесном ходу, а также прицепные краны. Грунт на участке перемещения кранов планируют и уплотняют, например, обкаткой колесами или гусеницами ненагруженного крана. Несущая способность грунта должна быть в зоне работы кранов пневмоколесных не ниже 0,5 МПа, а гусеничных - 0,2 МПа. При недостаточной несущей способности грунта, например на заболоченных поймах, и в русле реки, монтаж значительно затрудняется. Приходится устраивать рабочий мост для передвижения монтажного крана и транспортных средств с элементами сборных пролетных строений, что замедляет темпы работ.

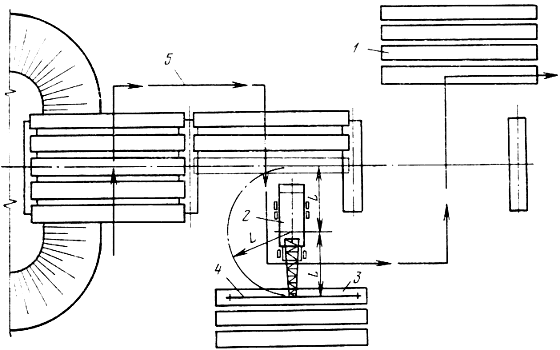

Рисунок 6 - Схема монтажа пролетных строений стреловым краном с земли (2- монтажный кран; 3 -устанавливаемая балка; 4- траверса)

Стреловыми кранами при монтаже с земли обычно устанавливают балки до 21м и массой не более 30-35 т. Застропованную траверсой (рисунок 6) балку поднимают и вводят в пролет поворотом стрелы крана (рисунок 6, а) а затем грузовым полиспастом опускают на опорные части (рисунок 6, б), освобождая стропы. При этом кран последовательно устанавливает балки, перемещаясь поперек оси моста. При четкой организации работ можно монтировать конструкции "с колес" без предварительной разгрузки и складирования.

Если грузоподъемность одного крана недостаточна, то применяют два спаренных крана. При этом балку стропуют по ее концам, поднимают грузовыми полиспастами на наименьшем вылете стрел и затем, увеличивая их вылет в пределах допустимой грузоподъемности кранов, вводят в пролет.

Рисунок7 - Схема монтажа пролетных строений стреловым краном с земли (1- склад; 2- монтажный кран; 3 -устанавливаемая балка; 4- траверса; 5- направление движения крана)

При монтаже балок пролетных строений на путепроводах через железную дорогу применяют железнодорожные краны.

Верховая сборка

Верховая сборка стреловым краном (Рисунок 8, 9) целесообразна при установке пролетных строений на мостах через постоянные водотоки. Такая сборка удобна и наиболее экономична, но ограничена сравнительно небольшой грузоподъемностью стреловых кранов. Кран СКТ-63А, например, может устанавливать впереди себя балки автодорожного моста длиной 18 м, массой 14,3 т при допустимом вылете стрелы крана 14м. Особенности верхового монтажа: до начала установки балок возводят насыпь; для обеспечения устойчивости ранее установленных балок до перемещения по ним крана и транспортных средств омоноличивают балки; укладывают согласно расчету настил из деревянных лежней, обеспечивающий распределение давления на несколько балок и предохраняющий железобетонную плиту от недопустимых нагрузок

Рисунок 8 - Схема верховой сборки пролетных строений стреловым краном (1- рельсовый путь; 2 -кран для погрузочных работ; 3 -мотовоз; 4 -транспортная вагонетка для перевозки блоков; 5 -монтажный кран; 6 -пролетное строение в процессе монтажа; 7 -собранное пролетное строение; 8 -склад балок.

.

Рисунок 9 - Схема верховой сборки пролетных строений стреловым краном (1 -монтажный кран; 2 -пролетное строение в процессе монтажа)

При достаточной ширине проезжей части моста балки подают непосредственно к крану на автомобилях с прицепами или трейлерах. При узких мостах возможна подача балок на узкоколейных вагонетках по рельсовым путям с предварительной перегрузкой балок на подходах.

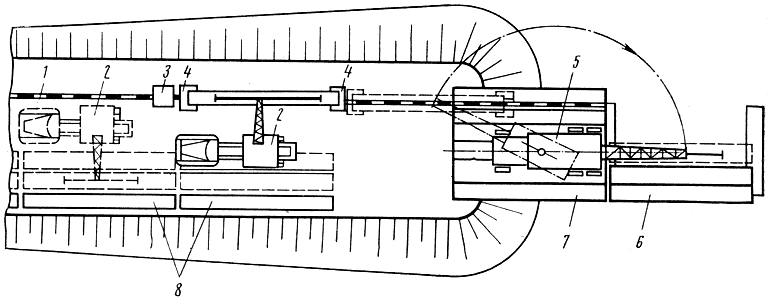

Навесное бетонирование и навесная сборка неразрезных пролетных строений.

Этот метод позволяет возводить монолитные балочно – неразрезные, балочно – консольные и рамно – консольные пролетные строения пролетами 63м и более с напрягаемой арматурой без устройства сплошных подмостей в пролете. Суть метода в том, что пролетные строения бетонируют последовательными секциями, опалубку которых и поддерживающие ее устройства подвешивают к ранее изготовленным конструкциям.

Для навесного бетонирования вначале создают анкерную часть пролетного строения, масса и закрепление которой должны обеспечить устойчивость положения при наращивании консоли. Если бетонирование ведут в одну сторону от анкерной части, его называют односторонним, в две стороны – двусторонним.

При неразрезных пролетных строениях с равными пролетами бетонирование в подвесной опалубке ведут уравновешенным способом от опор к серединам пролетов. В этом случае опалубку на длину секции бетонирования подвешивают к перемещающимся подмостям справа и слева от промежуточной опоры. При навесном бетонировании пролетные строения могут иметь переменную высоту.

Навесное бетонирование ведется секциями длиной 3 - 4м и содержит следующие этапы:

- установка арматурного каркаса и прикрепление его сваркой к выпускам арматуры из забетонированной секции;

- установка подвесных подмостей, монтаж опалубки и бетонирование секций;

- укладка и натяжение напрягаемой арматуры;

- распалубка секции.

Если арматурный каркас подают с берега по готовой части пролетного строения, то подмости сооружают перед установкой каркаса.

Навесной монтаж ведется аналогично навесному бетонированию из блоков, масса которых определяется грузоподъемностью монтажного агрегата, обычно не более 60т.

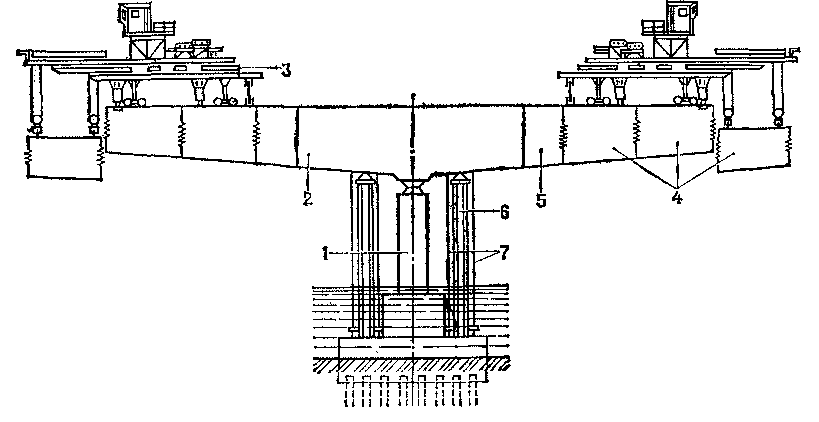

Рис. 12. Строительство моста методом навесного монтажа: 1 — мостовая опора; 2 — пролётное строение; 3 — кран; 4, 5 — блоки; 6 — временная опора: 7 — ограждающая ферма.

Рис. 13. Схемы монтажа пролётных строений методом навесного бетонирования балочного неразрезного пролётного строения: а — при одностороннем бетонировании; б — при уравновешенном бетонировании; 1 — анкер; 2 — противовес; 3 — подмости анкерного пролёта; 4 — бетонируемая секция; 5 — ванты; 6 — рама; 7 — гидравлический домкрат; 8 — обстройка опоры.

Содержание мостового полотна

Ремонт укреплений откосов насыпей

Откосы насыпей берм, конусов и дамб в пределах затопления укрепляют с учетом скорости движения воды и характера ледохода. Перед устройством любого типа укрепления поверх откосов планируют.

Мощение камнем

Мощение камнем применяют при скорости течения воды до 4 м/сек. Укрепление производится на высоту не менее 0,5 метра над расчетным уровнем высоких вод + высота волны с набегом. Камни укладывают снизу вверх по откосу горизонтальными рядами на всю длину вымащиваемой поверхности. В основании откоса устраивают упорную берму шириной не менее 1м из более крупных камней уложенных в одном уровне с подошвой откоса. Камни укладывают по слою мха или соломы толщиной 15—10см или по слою щебня толщиной 10—15см. Камень при мощении устанавливают на ребро, с его подбором по высоте. Мощение должно быть настолько плотным, чтобы отдельные камни нельзя было вытащить рукой.

Сборные бетонные и железобетонные плиты

С целью большей индустриализации и механизации строительных процессов при интенсивном размыве (сливаемых поймах рек и в других случаях, когда укрепление растительными покровами неприменимо) на откосах земляного полотна, на конусах путепроводов следует менять сборные бетонные и железобетонные плиты в особо трудоемких работах по мощению.

При укладке сборных плит также сначала устраивают упорную рисберму из бетона или устанавливают бетонные упорные камни. Плиты укладывают на слое щебня или гравия (песок вымывается). Такое укрепление применяют в виде плит: укладываемых без специальной связи между ними, с зазорами 1 см; нанизанных на проволоку или связанных при помощи петель и концов монтажной арматуры, составляющих гибкое укрепление (применяются в случае возможности размеров плит, крепления между ними при помощи монтажной арматуры и сопряжения укрепляемого откоса с основанием насыпи).

Устройство гибкого укрепления откоса плитами размером 40X40X10 см методом нанизывания: плиты предварительно укладываются на маячные рейки и после этого в зазор между плитами и откосом заливают пластичный цементогрунт или тощий песчано-цементный раствор, который можно подавать растворонасосом или бетононасосом.

Работы по укреплению откосов бетонными плитами с устройством обратного фильтра из геотекстильного материала ведут в такой последовательности:

- планируют откос насыпи;

- отрывают траншею под упор с устройством щебеночной подготовки;

- устанавливают блоки упора;

- устраивают обратный фильтр из геотекстильного материала;

- засыпают щебнем пазухи упора;

- укладывают бетонные плиты по откосу насыпи;

- заполняют швы цементно-песчаным раствором;

- досыпают обочины.

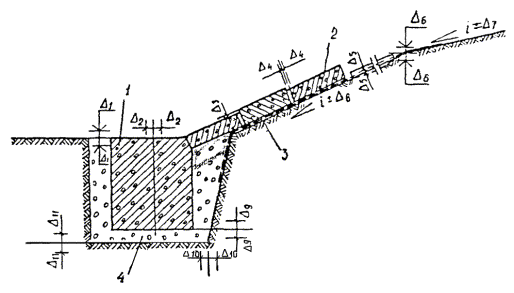

1 - блок упорной призмы; 2 - бетонная плита; 3 - геотекстильный материал; 4 - щебеночная подготовка

Рисунок - Схема укрепления откоса насыпи бетонными плитами с указанием предельных отклонений

ОПЕРАЦИОННЫЙ КОНТРОЛЬ КАЧЕСТВА РАБОТ ПО УКРЕПЛЕНИЮ ОТКОСОВ ПОДТОПЛЯЕМЫХ НАСЫПЕЙ

Контролируемый параметр |

Предельное отклонение

|

Отметка верха блока упорной призмы, мм

Положение блоков упорной призмы в плане после установки, мм

Положение одной плиты (блока) по отношению к другой на стыках, мм

Величина зазора между плитами (блоками), мм

Ровность откоса насыпи на участке длиной 3 м, см

Отметка бровки земляного полотна, см

Поперечный уклон обочин, %

Крутизна откоса, %

Толщина слоя щебеночной подготовки под упорную призму, %

Размеры траншеи: ширина, см

глубина, % |

D1 = ±20

D2 = ±5

D3 = ±5

D4 = ±5

D5 = ±5

D6 = ±5

D7 = ±0,005

D8 = ±10

D9 = ±10

D10 = ±5

D11 = ±10 |

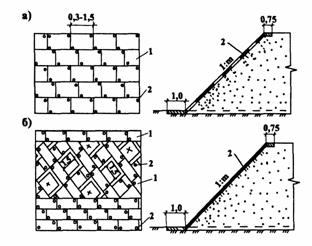

Одерновка

Для предохранения откосов земляного полотна от разрушающего действия дождевых и талых вод, ветра и других вредных атмосферных воздействий используют одерновку сплошную и в клетку. Однако при отсутствии комплексного подхода этот тип укрепления становится очень чувствительным к воздействию экстремальных гидрометеорологических факторов.

а - сплошной; б - в клетку; 1 - отдельная дернина; 2 - деревянные спицы

Рисунок - Укрепление откосов одерновкой

Для одерновки применяют свежесрезанный луговой дерн, заготавливаемый в местах, где грунтовые условия сходны с условиями укрепляемого откоса. Применение такого способа крепления наиболее целесообразно при наличии дернорезов и дерноукладчиков, а также местного дерна.

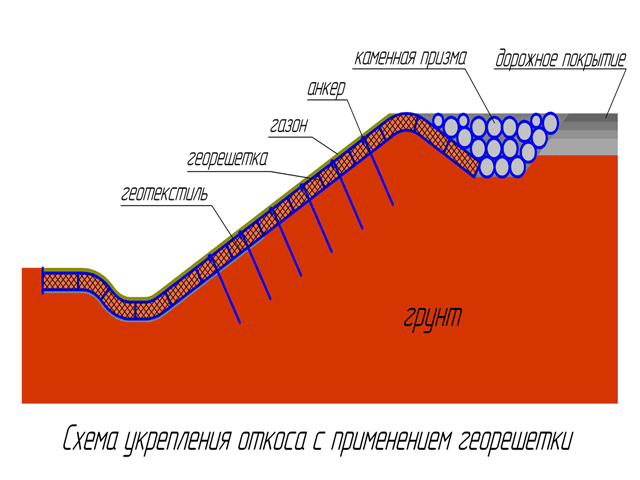

Георешетка

Георешетка представляет сотовую конструкцию из полиэтиленовых лент толщиной 1,2мм, скрепленных между собой в шахматном порядке сварными высокопрочными швами.

При растяжении в рабочей плоскости образует устойчивый горизонтально и вертикально каркас, который предназначен для фиксации наполнителя (грунт, кварцевый песок, бетон и т.п.).

Откосы, укрепленные георешеткой, получают надежную защиту от сдвига грунта и эрозии. По мере образования дернового слоя прочность поверхностного слоя еще более возрастает. Пористая водопроницаемая структура стенок георешетки обеспечивает дренаж грунтовых и атмосферных вод.

Укрепление георешеткой широко применяется для:

- противоэрозионной защиты откосов повышенной крутизны при строительстве путепроводов, мостовых переходов, тоннелей;

- для укрепления и озеленения прибрежной зоны водоемов и каналов, укрепления русел малых водотоков;

- при проведении ландшафтных работ, озеленении газонов парков, спортплощадок, автопаркингов, стройплощадок.

Типовая конструкция укрепления откоса может включать в себя георешетку с заполнителем, монтажные анкера, разделительный фильтр из геотекстиля (в случае подтопляемых откосов). На поверхности откоса создают растительный слой с посевом семян.

Для укрепления откосов рекомендуется применять георешетки из синтетических нетканых материалов.

Нетканые материалы наиболее дружественны к растительному грунту: хорошо в него интегрируются, не отторгаются почвой как пленочные пластиковые материалы, прорастают корнями растений, становясь неотъемлемой частью дернового слоя.

Укрепление откосов георешетками дешевле и во многих случаях надежнее, чем при использовании традиционных методов.

Экономический эффект достигается за счет применения более дешевых материалов и повышения технологичности работ. В качестве заполнителя ячеек георешетки можно использовать не привозные материалы, а местный грунт.

Различные варианты заполнения ячеек георешетки делают ее универсальной укрепления любых откосов и склонов при любых условиях. Гибкость материала георешетки позволяет ей повторять контур профиля откоса любой сложности. Создание растительного слоя с посевом трав придает откосу эстетичный внешний вид.

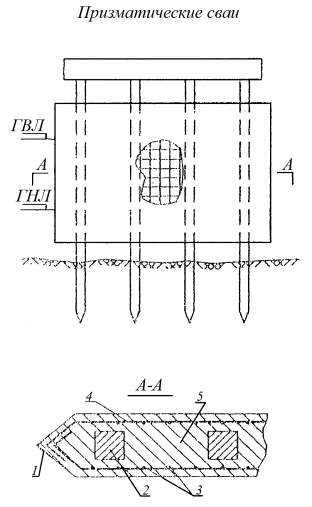

Устройство ж.-б. рубашки вокруг свай

Устранение дефектов опор – размораживание бетона свай, коррозия арматуры, трещины.

Рубашку располагают ниже уровня низкого ледохода и выше грунта на 0,5м. Ремонт производят в теплое время года. Поврежденные места свай очищают, убирают бетон, насекают поверхность свай в пределах рубашки.

1 - режущий уголок 100×100×10 мм, 2 - железобетонная свая,

3,4 - арматурный каркас, 5 - бетон омоноличивания

Устанавливают опалубку и арматурный каркас из арматурных стержней диаметром 10-12мм. класса S500 и вертикальных стержней диаметром 6-8мм, класса S240, приваривают уголок 100*100*10 и производят бетонирование.

Автоматизированные системы управления содержанием искусственных сооружений

Система управления состоянием мостов “Белмост” является составной частью программы повышения долговечности мостов на республиканских автомобильных дорогах и предназначено для обеспечения оптимальной долговечности мостовых сооружений при: — гарантированной безопасности участников движения;

— максимальном обеспечении потребности народного хозяйства в транспортных перевозках;

— обеспечении расчетных параметров движения;

— обеспечении сбора информации о состоянии сооружений;

— обеспечении сохранности и работоспособности всех частей сооружения;

— рациональном распределении и использовании ресурсов на содержание и ремонт сооружений;

— контроле за эффективностью вложения средств в мостовое хозяйство.

В 2002 году начато внедрение усовершенствованной системы управления состоянием мостовых сооружений на предприятиях республиканских автомобильных дорог Республики Беларусь. Система управления состоянием мостов включает три основных части: мостовую службу автомобильных дорог общего пользования, автоматизированную систему управления эксплуатацией мостов (АСУЭМ), комплекс нормативной и методической документации.

Парк мостовых сооружений республики насчитывает более 5000 мостовых сооружений, построенных в основном в 60-80-х годах прошлого века. Большинство сооружений являются сборными железобетонными, построенными по типовым проектам 60-80-х годов. Опыт их эксплуатации показал, что эффективное решение вопросов, связанных с обеспечением требуемой надежности и долговечности мостовых сооружений, может быть обеспечено только усилиями всех организаций, занятых проектированием, строительством, обследованием, ремонтом и содержанием мостовых сооружений. Система“Белмост” призвана объединить и скоординировать работу мостовых подразделений различных организаций и предприятий.

С 1 января 2002 года введено в действие “Положение о мостовой службе автомобильных дорог общего пользования”, в котором установлены головные организации по всем видам деятельности, связанной с мостовыми сооружениями на автомобильных дорогах. Областями деятельности мостовой службы автомобильных дорог общего пользования являются:

— управление состоянием мостовых сооружений, расположенных на автомобильных дорогах общего пользования, в том числе организация содержания парка мостов на основании данных АСУС системы “Белмост”;

— обследование мостовых сооружений;

— проектирование мостовых сооружений;

— строительство мостовых сооружений;

— эксплуатация и развитие баз по производству мостовых конструкций;

— выполнение научно-исследовательских работ по различным направлениям, связанным с мостовыми сооружениями; организация и эксплуатация систем обеспечения качества всех видов работ, связанных с мостовыми сооружениями.

Наиболее важной частью мостовой службы являются мостовые инспекции предприятий республиканских автомобильных дорог — совокупность структурных подразделений государственного управления, ответственных за безопасное состояние мостового парка и выполняющих свои функции по управлению и содержанию мостового парка в соответствии с действующим законодательством, нормативными документами, служебными инструкциями и технической политикой департамента “Белавтодор”. Формирование мостовых инспекций в областных предприятиях республиканских автомобильных дорог и их оснащение начато в 2002 году.

Одним из средств осуществления вышеназванных функций мостовых инспекций является автоматизированная система управления эксплуатацией мостов (АСУЭМ) — аппарат, посредством которого можно собрать, классифицировать и обработать текущую информацию о состоянии мостового парка, о выполненных работах, анализировать эффективность использования выделенных средств, планировать работы по ремонту и содержанию парка мостовых сооружений.

Эксплуатация системы “Белмост” предусматривается силами мостовых инспекций предприятий республиканских автомобильных дорог, РУП “Белдорцентр” (головная организация), РУП “БелдорНИИ”.

Такая схема работы обеспечивается тем, что программное обеспечение АСУЭМ построено в виде сетевого варианта, основанного на использовании в качестве сервера РСУБД Oracle 8i SE. При проектировании базы данных, выполненном РУП “Компьютерный центр”, учитывалась поддержка многопользовательского режима работы в соответствии с назначенными привилегиями доступа к данным. Была осуществлена возможность поддержки архивации данных и возможность их тиражирования.

Заполнение базы данных мостовыми инспекторами строго регламентировано. Конструкции мостов описываются путем выбора элементов из существующего классификатора. Аналогичным образом выполняется заполнение сведений о дефектах, причем программа предлагает перечень возможных дефектов для любого элемента мостового сооружения. При проведении диагностики используется автоматически составляемая полевая карточка, не допускающая произвольного описания конструкций и дефектов (исключением являются большие мосты индивидуальной проектировки, диагностику и описание которых поручено выполнять лаборатории мостов РУП “БелдорНИИ”). Результатом обработки данных о дефектах является оценка состояния сооружения, выполняемая по 7-бальной шкале, разработанной РУП “БелдорНИИ”. В соответствии с оценкой сооружения назначается требуемый вид работ на сооружении и ориентировочная сумма средств на год в базисных ценах. В настоящий момент данные функции уже реализованы в программном обеспечении, устанавливаемом в предприятиях республиканских автомобильных дорог. В результате обработки данных диагностики могут быть получены ранжированные по состоянию и стоимости списки сооружений.

Оптимизация вложения ограниченных финансовых ресурсов для сохранения и повышения надежности парка мостовых сооружений дороги, области или республики выполняется на основе данных о текущем состоянии сооружений, имеющихся в базе системы “Белмост”. В настоящее время разработаны (специалистами РУП “Белгипродор” с использованием материалов РУП “Белдорцентр” и РУП “БелдорНИИ”): методика прогноза состояния мостовых сооружений (на основе оценки долговечности пролетных строений) и методика оценки эффективности вложения средств в различные программы работ по ремонту и содержанию мостов. К моменту заполнения базы данных сведениями о дефектах мостового парка республиканских дорог будет разработано программное обеспечение для решения задачи оптимизации. Модель программы и алгоритм решения данных задач были опробованы на фактических данных диагностики сооружений, расположенных на европейском транспортном коридоре К-9.

Комплекс нормативной и методической документации, обеспечивающей правовое и методическое сопровождение деятельности различных уровней системы “Белмост” является ее неотъемлемой и необходимой частью.

Необходимо отметить, что налаженный сбор данных о текущем состоянии мостовых сооружений явится неоценимым материалом для исследований процессов их старения, возникающих отказах, качестве применяемых проектных решений по ремонту, качестве работы различных подрядных организаций по строительству и ремонту и т.д. Такие научно-исследовательские работы уже начаты в 2002 году. Итогом их должны явиться новые требования к проектированию (например, мостового полотна), к применяемым технологиям и материалам, используемых при ремонтах, реконструкции и замене сооружений. Таким образом, замыкается круг, охватывающий весь цикл жизни сооружения от проекта до его замены.

Виды номенклатурных осмотров

1 Текущий осмотр.

Назначение, осмотра - наблюдение за общим состоянием мостов с выявлением дефектов, требующих устранения определение объемов ремонтных работ, являющихся основанием для планирования ремонтных работ. Контроль выполненных работ по содержанию и ремонту, установление порядка дальнейшего надзора за сооружением.

Исполнитель - мостовой (дорожный) мастер совместно с представителем организации на балансе которой находится сооружение.

Периодичность осмотра – один раз в три месяца, ежедневно в период паводка при t воздуха «-20С» и ниже ежедневно металлические и сталежелезобетонные мосты, после пропуска тяжеловесных нагрузок.

Оформление результатов - запись в книгу моста.

2 Периодический осмотр.

Назначение осмотра соответствует текущему.

Исполнитель - начальник, зам. начальника или гл. инженер совместно с мостовым (дорожным) мастером.

Периодичность осмотра – два раза в год, после прохода паводка, после выполнения значительных по объему ремонтных работ, после пропуска сверхнормативных нагрузок (СНН).

Оформление результатов - запись в книгу моста.

3 Спецосмотр (обследование).

Назначение осмотра - регулярное обновление информации, содержащейся в автоматизированном банке данных, оценка состояния сооружения, определение грузоподъемности и назначение режима эксплуатации (нагрузки, скорости, интервалы движения и др.), выдача рекомендаций по устранению дефектов.

Исполнитель - специализированные организации имеющие лицензию

Периодичность осмотра – при приемке законченного строительством сооружения и сдаче его в эксплуатацию, после капремонта и реконструкции, не реже 1 раза в 5 лет, а для труб не реже 1 раза в 10 лет.

Оформление результатов - технический отчет или заключение.

Система обозначения при осмотрах

При осмотрах мостов необходимо, как правило, применять систему обозначения и счета элементов, принятую в исполнительной документации и материалах обследований. В случае отсутствия такой информации следует обозначать:

опоры - цифрами, начиная с единицы (1,2,3…) по направлению возрастания километража дороги, а концы крайних консолей (при лежневых опорах) соответственно через ноль и числом после номера последней опоры;

пролеты - минимальными номерами соответствующих опор;

подвесные пролеты - номерами примыкающих опор с индексом (1' - 2');

главные балки (фермы, арки и т.д.) пролетных строений - цифрами, начиная с единицы с верховой стороны к низовой (для мостов), слева направо по ходу роста километража автодороги (для путепроводов);

диафрагмы, ребра жесткости, поперечные балки и связи - по длине пролета цифрами, начиная с единицы по направлению возрастания номера опоры;

а) опор пролетных строений; б) диафрагм, панелей и блоков (неразрезных и разрезных балок; в) элементов сквозных ферм.

Рисунок - Схема обозначения элементов искусственного сооружения

панели пролета - номерами соответствующих диафрагм и т.д.;

тротуары - словами соответственно «верховой», и «низовой» или «левый» и «правый»

элементы сквозных ферм - номерами (см. схему «в»);

подходы к мосту - словами «левобережный» и «правобережный»;

подходы к путепроводу - словами «в начале» и «в конце»;

дамбы - словами «верховая», «низовая».

В разрезных системах для каждого пролета нумерацию элементов и узлов принимают отдельно, для неразрезных - непрерывная па всю длину пролетного строения.

На схемах и чертежах ориентацию моста и его частей следует располагать с отсчета нумерации его элементов слева на право по ходу километража автомобильной дороги.

Порядок проведения осмотра моста, путепровода

1 ПОДМОСТОВАЯ ЗОНА

Внимание на состояние: лестничные сходы (наличие, целостность), стренаправляющие дамбы (разрушение голов дамбы), состояние дна реки (наличие размывов, оголение опор), подпорные стенки, водоотводные лотки (разрушение, подмыв берегов, укрепления), состояние береговых откосов

(наличие оползневых признаков), пойменная часть (сужение, стеснение русла), отверстия моста (подмывы опор, конусов, наносы в русле, изменение отметок дна),

габаритные подмостовые знаки (проверка исправности судовой сигнализации наличие знаков, их окраска)

2 ОПОРЫ

Внимание на состояние: оголовки и подферменники (водоотвод, застой воды, разрушения), насадка (ригель) (водоотвод, застой воды, разрушения), тело опоры (повреждения и состояние облицовки, осадки), фундамент (видимая часть)

(наличие трещин, отслоений, морозных разрушений бетона), дно реки у опор (наличие размывов).

3 ОПОРНЫЕ ЧАСТИ

Внимание на состояние: оценка состояния и положения опорных частей (угон и наклон катков, загрязненность, ровность, коррозия металла, разрушение бетона валков, растрескивание, вспучивание резины в РОЧ).

4 ПРОЛЕТНЫЕ СТРОЕНИЯ

(железобетонные, каменные)

Внимание на состояние: балки, арки, диафрагмы, связи (повреждения бетона, его прочность, состояние арматуры, объединение балок, выявление мест увлажнения и загрязнения, заметных на глаз провисаний и деформаций)

(металлические, сталежелезобетонные)

Внимание на состояние: балки, связи (прямолинейность конструкций, коробление, вмятины, трещины, окраска), заклепочные и сварные швы (состояние швов, качество заклепок, болтов, коррозия), плита (повреждения бетона, сколы, протечки).

5 МОСТОВОЕ ПОЛОТНО

Внимание на состояние: покрытие (разрушения, трещины, неровности, по перечный и продольный уклоны), состояние сопряжения моста с подходами

(просадки), барьерное и перильное ограждения (наличие, надежность прикрепления, прямолинейность), парапетное ограждение (наличие, состояние бетона ), тротуарные блоки (трещины, щели в швах, разрушения бетона, состояние покрытия), система водоотвода коммуникации, проложенные на мосту (наличие, чистота трубок и отверстия в парапетах надежность крепления, отрицательное воздействие на мост ), мачты освещения (исправность), деформационные швы

(общее состояние, герметичность).

6 ПОДХОДЫ

Внимание на состояние: покрытия обочин (ровность, повреждения, просадки, наличие ямочности) , откосов (планировка), укрепления (целостность, сдвиги, просадка), ограждения (повреждения), водосборные сооружения (размыв, загрязненность), дорожные знаки (наличие их на месте, чистота).

Контрольно – инструментальные измерения

Для наблюдения за характером развития деформаций искусственных сооружений выполняют контрольно-инструментальные измерения.

К ним относят проверку пространственного положения опор и опорных частей, съемку продольного и поперечного профиля проезжей части моста, плана балок (ферм) пролетных строений.

Инструментальную съемку опор производят периодически в случае отклонения их от проектного положения. Для этой цели используют теодолит, устанавливаемый вдоль граней опор таким образом, чтобы плоскость визирования была вертикальной. При помощи горизонтальных реек (по теодолиту) определяют наклон граней опор.

Осадку опор определяют нивелировкой по фиксированным точкам подферменников и обреза фундамента.

Нивелирование проезжей части моста и подходов производят для выявления профилей сооружения и подходов в продольном и поперечном направлениях. Точки для нивелирования выбирают таким образом, чтобы получить все характерные изменения профиля (например, в середине пролета, в местах просадок и т.п.).

С помощью продольного профиля пролетных строений выявляют их общие деформации (прогибы), просадки опор. Съемку выполняют периодически по твердо закрепленным точкам. В сквозных фермах точки съемки должны соответствовать узлам главных ферм, в арочных мостах - надарочным стойкам, в висячих мостах - подвескам, в балочных мостах со сплошной стенкой точки следует брать в местах прикрепления поперечных балок или поперечных связей, а также в опорных сечениях и на середине пролета.

Точки установки реек закрепляют на поясах деревянных ферм штырями, а на железобетонных или металлических фермах - несмываемой краской.

Места установки рейки должны быть расположены на участках без местных повреждений, очищенных от мусора, ржавчины и старой краски.

В журналах наблюдений записывают условия, при которых производилась съемка: температуру воздуха, освещенность солнцем, состояние погоды, наличие ветра и т.д.

Все точки нивелирования вычисляют (в абсолютных или относительных отметках) от отметок реперов.

Если вблизи моста долговечный репер отсутствует, его следует установить.

На новый репер составляют ведомость с указанием его номера, отметки, местоположения, а также дают схематический чертеж, поясняющий его конструкцию.

Величину строительного подъема или провисания в любом узле фермы определяют по формуле:

F1 = В – А + (А - С)/ l * b,

где А и С- отметки опорных точек балки (фермы),

В- отметка промежуточной точки, для которой вычисляется строительный подъем,

b- расстояние по горизонтали от опорной точки с минимальной отметкой А до промежуточной точки с отметкой В,

F1- строительный подъем или провисание точки с отметкой В,

l - расчетный пролет балки (фермы).

Задачи обследований и классификация повреждений

Задачи обследований:

1 – для оценки готовности к эксплуатации законченных строительством (реконструкцией, кап. ремонтом) искусственных сооружений;

2 – для оценки технико – эксплуатационного состояния существующих искусственных сооружений, а также определения их фактической грузоподъемности;

3 – для проверки и оценки уровня содержания, а также для контроля своевременности устранения ранее выявленных дефектов;

Все дефекты по степени воздействия на сооружение классифицируют на:

- дефекты влияющие на грузоподъемность: разломы, трещины с раскрытием выше допустимого, интенсивная коррозия металла, повреждение основных конструктивных элементов несущих конструкций, просадки и крены опор, изменение расчетной схемы;

- дефекты влияющие на безопасность сооружения: неровность, ямочность, колейность покрытия проезжей части, недостаточная высота и разрушение железобетонного парапета или металлического барьерного ограждения, проломы тротуарной плиты, отсутствие перильных ограждений, несоответствие габарита проезда категории дороги.

Причины возникновения повреждений

- ошибки при проектировании;

- неудовлетворительное качество строительства;

- неудовлетворительное качество изготовления сборных конструкций;

- воздействие природно – климатических факторов;

- воздействие временных нагрузок;

- механические повреждения;

- недостатки эксплуатации;

- физический износ.

Приборы и приспособления, используемые при обследованиях

Методика статистической обработки результатов инструментальных испытаний прочности бетона.

Участки для определения прочности бетона следует выбирать в наименее напряженных зонах. Лицевых поверхностей сооружения рекомендуется избегать из соображений сохранения эстетики сооружения. Необходимо учитывать требования к качеству поверхности бетона (расположению исследуемого участка), которые предъявляются для конкретного прибора. Сколы и повреждения, участки отбора образцов следует заделывать полимерцементными безусадочными растворами в течение 5 дней после отбора проб.

Для исследования прочностных характеристик бетона рекомендуется использовать метод отрыва со скалыванием или метод скалывания ребра в комплексе с другими более оперативными и менее трудоемкими неразрушающими методами (упругого отскока, ультразвуковой метод и метод ударного импульса).

На первой стадии исследования на каждом участке исследуемой конструкции производится серия (не менее 10 значений) измерений с использованием оценочных методов (например, с использованием склерометра Шмидта, молотка Кашкарова, ультразвукового метода и т. д.). Обработка полученных значений производится по формулам математической статистики с целью получения характеристики изменчивости свойств бетона на исследованном участке. Среднее значение вычисляют по формуле

(Б.1)

(Б.1)

где n — количество испытаний.

Среднеквадратическое отклонение вычисляют по формуле

(Б.2)

(Б.2)

Коэффициент вариации прочности бетона вычисляют по формуле

(Б.3)

(Б.3)

Далее на этих же участках производится серия (не менее трех измерений) более трудоемкими точными способами определения прочности бетона (отрыв со скалыванием, скалывание ребра). Полученные косвенные значения bi в соответствии с инструкциями на конкретный прибор переводятся в прочность на сжатие Ri.

Далее рассчитывают среднее значение прочности на сжатие по формуле

(Б.4)

(Б.4)

Минимальную прочность бетона, МПа, (класс бетона) рассчитывают по формуле

Дефекты пролетных строений, снижающие грузоподъемность

Дефекты влияющие на грузоподъемность: разломы, трещины с раскрытием выше допустимого, интенсивная коррозия металла, повреждение основных конструктивных элементов несущих конструкций, просадки и крены опор, изменение расчетной схемы.

В железобетонных конструкциях могут иметь место дефекты и повреждения, возникающие на стадиях изготовления, транспортирования и монтажа:

а) технологические трещины: усадочные, образующиеся в незатвердевшем бетоне вследствие усадочных деформаций бетона при плохом уходе за его поверхностью, а также осадочные, возникающие вследствие неравномерной осадки бетонной смеси при ее уплотнении или при деформации опалубки; эти трещины имеют рваные края, резко изменяющиеся по длине раскрытия;

б) температурно-усадочные повреждения, возникающие в затвердевшем бетоне вследствие плохой тепловлажностной обработки и обычно проявляющиеся в виде трещин с раскрытием до 0,2мм;

в) дефекты бетонирования: раковины и каверны; места с вытекшим цементным раствором; обнажение арматуры или недостаточная толщина защитного слоя;

г) другие повреждения: сколы бетона, силовые трещины из-за непредвиденных воздействий (возникают обычно в слабоармированных местах).

1.2 При действии на железобетонные конструкции нагрузок и воздействий могут возникать следующие виды трещин:

— силовые трещины в бетоне: поперечные — в растянутых элементах и растянутых зонах изгибаемых элементов; продольные — в сжатых элементах и в сжатых зонах изгибаемых элементов; косые (наклонные) — в стенках балок;

— трещины от местного действия нагрузки в зонах установки анкеров напрягаемой арматуры, в местах опираний и в других подобных местах.

Образование и раскрытие этих трещин ограничивается расчетами по трещиностойкости, а в сжатой зоне бетона — также и расчетами по прочности.

1.3 Температурно-усадочные трещины возникают в результате неравномерных по сечению деформаций от действия температуры окружающего воздуха и усадки бетона. Эти явления могут самостоятельно приводить к образованию сетки поверхностных трещин или, суммируясь с напряжениями от нагрузки, усугублять образование силовых трещин. Развитие последних в этом случае (например, в стенках балок) может происходить в течение 5–7 лет.

1.4 Продольные трещины вдоль арматуры возникают из-за стесненной арматурой усадки бетона, замерзания сырого инъекционного раствора в каналах или из-за коррозии арматуры в бетоне. Эти факторы могут ускорять появление продольных трещин от обжатия бетона.

1.5 Причинами развития коррозии арматуры могут быть недостаточная толщина защитного слоя бетона, низкая плотность бетона защитного слоя и как следствие — потеря бетоном пассивирующих свойств (например, в результате карбонизации), что особенно опасно в условиях агрессивного воздействия среды (чаще всего хлористых солей).

Величины раскрытия трещин в этих случаях бывают равны примерно двойной толщине продуктов коррозии (ржавчины) на арматурном стержне или пучках стержней. В свою очередь толщина продуктов коррозии превышает толщину прокорродировавшего металла в 2,5–3 раза, а в некоторых случаях до 6 раз.

1.6 В конструкциях могут возникнуть коррозионные повреждения, связанные с попеременным замерзанием и оттаиванием бетона во влажной среде (размораживание). Такие повреждения проявляются в виде растрескивания поверхности бетона, разрыхления и последующего разрушения наружных слоев.

В случае попадания воды во внутренние полости и каверны могут наблюдаться сколы бетона, вызванные расширением замерзающей воды.

1.7 В конструкциях из-за неисправностей водоотвода и гидроизоляции наблюдаются протечки воды, сопровождающиеся высолами, т. е. появлением продуктов выщелачивания бетона на поверхностях элементов. Это явление связано с выносом водой растворяемых в ней солей (выщелачивание). Могут наблюдаться также высолы, образовавшиеся на стадии строительства до укладки гидроизоляции, омоноличивания стыков и заделки различных технологических отверстий.

1.8 В клееных стыках составных по длине конструкций могут иметь место следующие дефекты:

— наличие щелей в стыке, вызванных отсутствием клея на части площади стыка, что может приводить к появлению трещин в бетоне вблизи стыка из-за концентрации напряжений;

— пластичная консистенция клея или его неоднородность, вызванная плохим перемешиванием составляющих, что может снизить сопротивление стыка сдвигу.

Безопасность труда при выполнении работ по обследованию и испытанию инженерных сооружений

4.1 К выполнению работ по обследованиям и испытаниям мостов и труб допускаются работники, прошедшие обучение и проверку знаний по вопросам охраны труда, инструктаж по охране труда в соответствии с ТКП 45-1.03-40.

4.2 Во время проведения испытаний запрещается нахождение на сооружении и под ним не занятых в испытаниях людей.

Работники, непосредственно участвующие в испытаниях, должны находиться на своих рабочих местах, указанных руководителем испытаний.

Руководитель подразделения, выполняющего обследования, должен проводить инструктаж по охране труда при проведении обследований с фиксацией в журнале инструктажа по охране труда. Периодичность инструктажа — не реже 1 раза в 3 мес.

Перед началом испытаний руководитель подразделения проводит внеплановый инструктаж с разъяснением особенностей конкретной выполняемой работы.

4.3 Контроль за соблюдением требований охраны труда во время работ по обследованиям и испытаниям мостов возлагается на руководителя работ.

4.4 Работы по обследованиям и испытаниям мостов и труб, движение по которым прекращается частично, не должны препятствовать безопасному движению транспорта, а организация работ должна обеспечивать безопасность работающих. Разработка необходимых мероприятий по обеспечению безопасности работающих и их осуществление производятся организацией, в ведении которой находится сооружение.

4.5 При производстве работ по обследованиям и испытаниям мостов и труб в случаях наличия на них или вблизи них высоковольтных линий электропередачи (в том числе контактной сети) запрещается приближаться или подносить какие-либо предметы на расстояние менее 2м к находящимся и неогражденным проводам или частям контактной сети. Особенно строго это требование следует соблюдать при работах с предметами большой длины (штангами, металлическими рулетками, отрезками проволоки и т. д.).

При невозможности соблюдения этого требования высоковольтная линия электропередачи по согласованию с организацией, в ведении которой она находится, должна быть обесточена.

4.6 К выполнению работ с применением электроинструмента допускаются лица, прошедшие в установленном порядке обучение, инструктаж и проверку знаний по вопросам охраны труда, имеющие группу по электробезопасности не ниже II — при работе в местах с повышенной опасностью поражения электрическим током вне помещений с электроинструментом класса I и группу по электробезопасности I — при работе с электроинструментом классов II и III.

4.7 Работы с лебедками, домкратами и другими специальными приспособлениями при проведении обследований и испытаний должны производиться под руководством работника, отвечающего за безопасное производство работ и имеющего соответствующую квалификацию и опыт.

4.8 Одновременное выполнение работ в двух или более ярусах по одной вертикали может быть разрешено только при принятии мер по обеспечению безопасности работающих внизу.

4.9 При производстве работ, связанных с передвижением по воде, сотрудники, выполняющие обследование, должны быть обеспечены спасательными средствами (спасательными жилетами, кругами, шарами, веревками и т. п.).

4.10 Работа людей со льда допускается при его толщине не менее 15см (без учета толщины снежного покрова) и расстоянии до кромки льда не менее 5м.

4.11 На мостах через реки шириной более 100м (по урезу меженных вод) руководитель работ подразделения, выполняющего обследование, обязан до начала обследования проверить наличие спасательных средств. На воде должны находиться подготовленные плавсредства.

4.12 Работу на вновь антисептированных мостах, а также работу с клеями из полимерных составляющих следует производить в резиновых перчатках. При попадании антисептика или клея на открытые части тела их необходимо немедленно обильно смыть водой. По окончании работ необходимо вымыть теплой водой с мылом открытые части тела (руки, лицо).

4.13 Работники, выезжающие на объекты, на которых проводятся обследования и испытания, должны быть снабжены аптечкой с набором необходимых медикаментов и средств оказания первой помощи.

4.14 Работники, участвующие в работах по проведению обследований и испытаний, должны быть обеспечены средствами индивидуальной защиты (спецодеждой, спецобувью и предохранительными приспособлениями), согласно требованиям нормативных правовых актов, ТНПА и отраслевых норм. Работы следует выполнять в исправной, тщательно заправленной одежде, не имеющей свисающих пол и концов, в нескользкой обуви.

4.15 При работе на объектах в зимних условиях должны приниматься меры по обеспечению возможности периодического обогрева работающих.

4.16 Для выполнения работ при обследовании и испытании мостовых конструкций на высоте следует применять подмости, передвижные вышки, люльки, лестницы и другие средства подмащивания, соответствующие требованиям [4] и [5].

4.17 Подъем и спуск людей на подмости разрешается только по надежно закрепленным лестницам. Лестницы должны устанавливаться с уклоном, не превышающим 60°. Запрещается установка лестниц на различных подкладках.

4.18 При обследовании сооружений, особенно в стесненных условиях (между балками, в коробах, на ригелях опор и т. п.), все работающие должны быть предельно внимательны, чтобы не удариться о конструктивные элементы или о выступающие из них штыри, остатки опалубки и т. д. Не следует делать резких движений и перемещаться бегом.

4.19 При остукивании заклепок, зашлакованных сварных швов, поржавевших металлических элементов, поверхности бетона следует пользоваться защитными очками или лицевыми щитками.

4.20 При производстве работ на объекте сотрудники должны иметь защитные каски, а при работе на проезжей части сооружений, находящихся в эксплуатации, обязаны применять специальную сигнальную одежду повышенной видимости (сигнальные жилеты) и т. п.

4.21 При обследовании сооружений, не полностью законченных строительством, необходимо соблюдать особую осторожность в связи с возможностью возникновения повышенной опасности.

4.22 На время испытаний подходы к автодорожным и городским мостам должны быть ограждены в соответствии с требованиями действующих правил дорожного движения.

4.23 При проведении вибрационных испытаний запрещается приближаться к незащищенным эксцентрикам работающей вибромашины на расстояние менее 1,5м.

4.24 При проведении испытаний ударной нагрузкой запрещается приближаться к намеченному месту падения груза на расстояние менее 3 м.

Усиление свеса насадки

Торкретирование.

Для торкретирования используют сухую минеральную смесь с соответствующим соотношением цемента, песка и щебня 1:3(3,5):2. Максимальная крупность зерен щебня - 15мм. Марка цемента не ниже М400. Для ускорения схватывания торкретбетона в его состав можно вводить добавку NaF в количестве 1-2% от массы цемента. Просеянные и отдозированные цемент, песок и щебень загружают в бетономешалку. После перемешивания смесь перегружают в бетоншприцмашину. Необходимое количество поды (В/Ц=0,35-0,45) под давлением, превышающим давление на минеральную смесь на 2-1,5 атм. подают при нанесении торкретбетона непосредственно к соплу и регулируют вентилем па сопле.

Количество воды контролируют визуально и подбирают пробным нанесением торкретной смеси на специальный щит. Правильно уложенная торкретная масса имеет факел из смеси одинакового цвета, а поверхность торкрета - жирный блеск. При недостатке воды в смеси на поверхности появляются сухие пятна и полосы, образуется значительное количество пыли. Избыток воды приводит к оплыванию смеси, образованию мешков на поверхности. Перед нанесением торкретбетона ремонтируемую поверхность следует очистить, от слабого бетона, продуктов коррозии и обработать воздушно-водяной струей из сопла бетоншприцмашины. При торкретировании сопло должно находиться на расстоянии 80-100 см от обрабатываемой поверхности. Ствол сопла следует перемещать по спирали и держать его перпендикулярно к ремонтируемой поверхности. Средняя толщина слоя, наносимого за один раз не должна превышать 3-8 см, причем каждый последующий слой следует наносить примерно через 2-4 часа.

Поверхность торкретбетона в процессе твердения следует укрывать песком, мешковиной и поливать водой в течение 7 суток. Допускается вместо смачивания водой на свежеуложенную поверхность наносить паронепроницаемые пленочные покрытия для предотвращения поверхности от преждевременного высыхания.

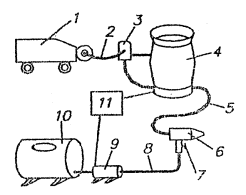

При ремонте поверхностей эксплуатируемых мостов целесообразно использовать передвижную торкретную установку, включающую в себя автомобильный прицеп, на котором смонтировано следующее оборудование:

- дизельная электростанция ДЭСМ-30;

- бетоншприцмашина СБ-67;

- система водоснабжения (емкость для воды, водяной насос и необходимая трубная обвязка);

- скиповой подъемник;

- инвентарные передвижные подмости для осмотра и ремонта фасадов;

- ящик для шлангов - воздушного, водяного, материального.

Этот комплект оборудования входит в РД-802, На месте производства работ комплект оборудования дополняют передвижной компрессорной станцией с производительностью не менее 5 м3/мин (ЗИФ-55, ЗИФ-55 В, ДК-9М, ПР-10). Комплект оборудования обслуживает бригада из четырех человек: моторист компрессора и электростанции, электрик, сопловщик, помощник сопловщика.

Схема установки для торкретирования РД-802

1 - компрессор с воздухосборщиком; 2 - воздушный шланг;

3 - влагоотделитель; 4 - бетоношприцмашина;

5 - материальный шланг; 6 - сопло;

7 - регулировочный вентель; 8 - водяной шланг;

9 - водяной насос; 10 - емкость для воды; 11 - источник электроэнергии.

Защита металлических пролетных строений от коррозии.

Ремонт деформационных швов щебеночно-мастичного типа.

Цель и способы усиления пролетных строений.

Реконструкция мостов в связи с изменением габарита проезда.

Зимнее содержание мостов и труб.

Общие положения при определении грузоподъемности пролетных строений.

Реконструкция труб.