Казанский государственный технический университет

имени А.Н.Туполева

Мац Э.Б

Подготовка и реализация фрезерных операций для станков с ЧПУ в среде CAD/CAM ADEM

Методические указания

2011

Лабораторная работа №1

Подготовка операционного эскиза детали

Цель работы: получение навыков построения операционных эскизов в среде CAD/CAM ADEM.

Основные требования к операционному эскизу для ЧПУ.

При построении операционного эскиза необходимо использовать режимы точных построений.

Все сопряжения должны быть выполнены точно.

Обводы обрабатываемых элементов детали должны быть выполнены замкнутыми контурами.

На эскизе должен быть выполнен контур заготовки.

Желательно выполнение второй проекции детали с указанием

размеров по высоте отдельных элементов.

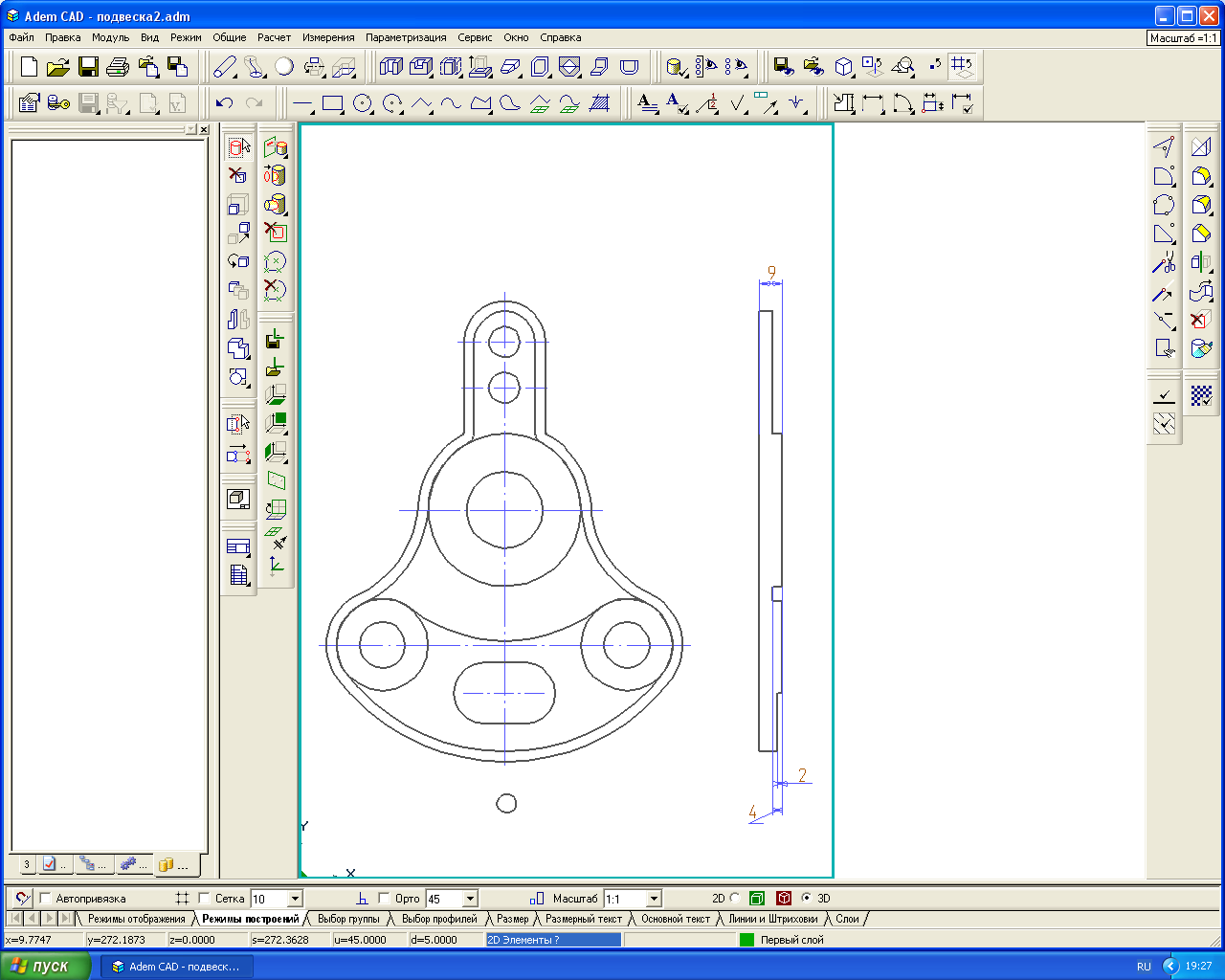

Операционный эскиз детали выполняется в два этапа: Сначала обводы детали строятся во вспомогательном слое. При этом все обводы состоят из отдельных элементов (отрезки, дуги окружности, ломаные линии). Далее полученные конфигурации обводятся в первом слое замкнутыми контурами, а всё содержание вспомогательного слоя удаляется. Пример выполненного операционного эскиза детали приведён на рис.1

Рис.1

Последовательность выполнения работы.

Загрузите систему ADEM.

Перейдите во вспомогательный слой путём нажатия клавиши ТАБ на клавиатуре.

Нарисуйте с помощью команды L (c клавиатуры) сетку вспомогательных вертикальных и горизонтальных линий, определяющих центры всех окружностей, составляющих обводы требуемой детали.

Используя вариант построения окружности с заданным диаметром, в точках пересечения вспомогательных линий постройте окружности.

Используя вариант построения окружности, касательной к двум элементам, или вариант построения отрезка, касательного к двум элементам постройте требуемые сопряжения. Чтобы получить требуемый вариант сопряжения, указывайте элементов, к которым касательна окружность (отрезок) примерно в точке касания.

Удалите лишние части сопрягающих окружностей с помощью команды удаление части элемента ( кнопка с ножницами в правой части экрана).

Перейдите в первый слой путём нажатия клавиши ТАБ на клавиатуре.

Нажмите на кнопку построения примитива «ЗАМКНУТЫЙ КОНТУР» и постройте замкнутые ломаные линии на всех контурах, которые потребуется указать при составлении программы обработки на ЧПУ ( за исключением полных окружностей).При построении ломаного контура необходимо соблюдать следующие правила:

На каждой дуге окружности ломаная должна иметь только три точки. Две точки это точки начала и конца сопряжения указываются с помощью привязки «С» , а третья – произвольная точка на дуге окружности, указанная с помощью привязки « Ctrl C».

Для завершения команды построения замкнутого контура нажимается клавиша «Esk» после указания предпоследней точки контура и контур автоматически замыкается на первую заданную точку.

Нажмите кнопку « СКРУГЛЕНИЕ УГЛА КОНТУРА ИЛИ ЛОМАНОЙ ДУГОЙ» (в правой части экрана) и укажите на каждой дуге среднюю точку, что приведёт к скруглению ломаной линии.

Постройте в тех местах, где это необходимо полные окружности путём указания центра с помощью привязки «С» и точки на окружности привязкой «Ctrl С».

Постройте осевые линии в центре окружностей.

Перейдите во вспомогательный слой и произведите его очистку путём входа в меню Общие \ Удалить \ Активный слой.

Вернитесь в первый слой и постройте контур заготовки путём нажатия кнопки «ДОПОЛНИТЕЛЬНЫЕ ФУНКЦИИ» (в правой части экрана) и выбора функции «Эквидистанта». Укажите величину припуска заготовки относительно контура детали 4-5 мм и укажите внешний контур детали.

Постройте вторую проекцию детали (вид сбоку) и укажите её общую высоту и высотные размеры её фрагментов.

Контрольные вопросы

Как строится окружность касательная к двум элементам и как выбирается требуемый вариант сопряжения?

Как строится отрезок касательный к двум элементам и как выбирается требуемый вариант сопряжения??

Как строится контур заготовки?

Как обводится замкнутый контур, состоящий из прямолинейных участков и дуг окружностей?

Как удаляется часть примитива?

Как выбирается требуемый вариант построения окружности (отрезка)?

Как удалить ошибочно введённые точки на ломаной линии?

Лабораторная работа №2

Организация работ по проектированию программ для станков с ЧПУ в среде CAD/CAM ADEM. Проектирование программы для конструктивного элемента «СТЕНКА» (часть 1)

Цель работы: изучение технологии получения программ для станков с ЧПУ в среде CAD/CAM ADEM.

Последовательность работ по составлению программ.

Разработка последовательности переходов и способа закрепления детали в операции по обработке этой детали.

Разработка программ ЧПУ для отдельных переходов.

Расчёт траектории движения инструмента (команда «ПРОЦЕССОР»). Программа обработки составляется на универсальном языке CL DATA, который не привязан к конкретному станку.

Выполнение плоского и объёмного моделирования результатов операции по обработке детали и корректировка выявленных погрешностей.

Пересчёт траекторий движения инструмента на язык конкретного станка с ЧПУ по команде «АДАПТЕР» с использованием постпроцессора для этого станка.

Структурная и параметрическая оптимизация операции по обработке детали.

Передача полученной программы на управляющее устройство станка с ЧПУ

В данной работе рассматриваются вопросы составления программ для станков с управлением по 2.5 координатам. Это значит, что движение инструмента управляется по координатам x и у , а координата z назначается дискретно и в процессе движения инструмента не изменяется.

Последовательность выполнения работы.

Запустите систему ADEM с файлом, содержащим операционный эскиз детали.

Загрузите модуль ADEM CAD, выполнив пункты меню Модуль/AdemCAM/CAPP.

Включите окно проекта, выполнив пункты меню Сервис/Окно проекта

Создайте технологический процесс, нажав кнопку «ВЫПОЛНИТЬ» (в левой части экрана) и указав Технологический процесс/ Механообработка. В появившейся панели нажать кнопку «Ок»

Создайте операцию, нажав кнопку «ВЫПОЛНИТЬ» и указав Операция/Программная/Фрезерная с ЧПУ. В появившейся панели имеется окно с наименованием Оборудование, в котором указан станок , выбираемый по умолчанию. Если требуется другой станок, то нажмите на кнопку с изображением станка при этом высветится список станков предусмотренных в системе и выберите требуемое Вам оборудование. После этого нажмите кнопку «Ок» на панели оборудование.

Создайте заготовку, нажав кнопку «Заготовка»( в левой части экрана). В появившейся панели «Заготовка» указать способ задания «Контур», затем указать «С экрана» и на экране щёлкнуть на контур заготовки и нажать «Esc». На вновь появившейся панели «Заготовка» указать Zmax и Zmin. Zmax –это координата верхней плоскости заготовки относительно плоскости стола станка, а Zmin= Zmax – δ. δ- толщина заготовки. Нажмите кнопку «Ок».

Для создания первого перехода по обработке детали по наружному контуру нажмите кнопку «Фрезеровать 2.5х». При этом появится панель «Фрезеровать 2.5х», на которой имеется ряд вкладок для ввода соответствующей информации.

Нажмите вкладку «Место обработки» и введите:

В окно «Конструктивный элемент» элемент «Стенка».

В окно « от плоскости КЭ» значение Zmax.

В окно « Глубина» значение толщины заготовки δ.

Нажмите на кнопку « Добавить» и выберите «Контур». При этом панель исчезнет и система ждёт указания на обрабатываемой контур. Щёлкните на внешний контур детали и нажмите «Esk».

Во вновь появившейся панели «Фрезеровать 2.5х» в окне «Стенка» укажите «Вертикальная».

Нажмите вкладку «Параметры» и введите:

Частоту вращения шпинделя.

Направление вращения шпинделя ( по часовой стрелке или против).

Направление фрезерования (встречное или попутное).

Величину подачи.

Глубину резания в мм.

Число проходов. Произведение глубины резания на число проходов должно равняться припуску контура заготовки относительно контура детали.

Нажмите вкладку «Параметры» и введите:

Галочку в окно «Многопроходная обработка по Z».

Укажите количество проходов -2.

Укажите остаточный припуск ( внешний) -1. Этот припуск будет снят в следующем переходе по чистовой обработке стенки.

Укажите перебег 1-2 мм. Эта величина задаётся для обеспечения погружения фрезы ниже нижней части заготовки.

Задайте подачу в углах примерно в 2 раза меньшую, чем основная подача. Это необходимо для автоматического уменьшения подачи на тех участках фрезерования, где фреза вынуждена работать с большей, чем указано выше, глубиной резания.

11. Нажмите вкладку «Инструмент» и введите:

В окно «Параметры инструмента» тип фрезы.

В окно «Позиция» номер позиции инструмента в инструментальной головке станка. В учебном процессе рекомендуется для каждого перехода назначать свою позицию инструмента.

В окно диаметр –диаметр выбранного инструмента.

На вкладке «Вылеты» указать вылет инструмента по оси Z.

Для завершения работы по формированию перехода нажмите клавишу «Ок». После этого в окне проекта появится запись «Фрезеровать стенку»

Запустите расчёт траектории движения инструмента путём нажатия кнопки «Рассчитать все объекты» (в верхней части экрана). В результате на экране отобразится траектория движения расчётной точки инструмента ( штрихпунктирная линия –холостые ходы, сплошная тонкая – рабочие ходы).

Запустите моделирование движение инструмента в плоскости путём нажатия кнопки «Полное моделирование» (в верхней части экрана). Если поставить галочку в окне «Пошаговое моделирование», то после каждого шага движения инструмента моделирование будет приостанавливаться до нажатия кнопки «Далее».

На основе анализа моделирования можно произвести изменения в описании перехода. Для этого надо в окне проекта щёлкнуть на наименовании перехода и при этом появится панель «Фрезеровать 2.5х», и в ней можно корректировать все введённые ранее данные. В частности, при выборе точки врезания инструмента в переходе черновой обработки стенки система не учитывает припуск заготовки и врезание на холостом ходу производится в этот припуск, что приведёт к поломке инструмента или станка. Поэтому точку врезания надо скорректировать.

Перейдите в модуль CAD. Постройте окружность малого диаметра (2-5 мм) в точке, где бы Вы хотели осуществить врезание инструмента.

Перейдите в модуль CAM. В окне проекта щёлкните на наименовании перехода, производящего черновое фрезерование стенки. В открывшейся панели выберите вкладку «Место обработки». Нажмите кнопку «Добавить» и укажите «Группа точек врезания». На вопрос системы «Элемент?» укажите на построенную окружность и нажмите «Esk». Выйдите из панели по кнопке «Ок». Запустите «Рассчитать все объекты» и с помощью плоского моделирования убедитесь, что точка врезания инструмента изменилась.