- •Глава1. Технология изготовления отливок вакуумно- пленочным методом

- •1.1. Описание процесса

- •1.2. Особенности проектирования технологической оснастки

- •1.2.1. Конструкционная технологичность отливок.

- •1.2.2. Модели

- •1.2.3. Модельные плиты

- •Пример расчета количества вент для отсоса воздуха

- •1.2.4. Опоки

- •1.2.5. Пластичные пленки при впф

- •1.2.5.1. Пленки, используемые для образования полости формы

- •1.2.5.2. Пленка из сополимера этилена с винилацетатом

- •1.2.5.3. Полиэтиленовая пленка с липким слоем

- •1.2.5.4. Методы испытания пластичной пленки

- •1.2.5.5. Метод определения формуемости

- •1.2.5.6. Нагреватели. Нагрев пленки.

- •1 Стадия

- •2 Стадия

- •1.2.6. Крепление, методы наложения пленки.

- •1.2.7. Факторы, влияющие на уплотнение песка.

- •1.2.7.1. Формовочные пески

- •1.2.7.2. Влияние вибрации на уплотняемость песков

- •1.2.7.3. Температура песков.

- •1.2.8. Сопутствующие материалы

- •1.2.8.1. Металлорукав

- •1.2.8.2. Сетка проволочная тканая фильтровальная

- •1.2.8.3. Стеклоткань

- •1.2.9. Противопригарные покрытия формы

- •1.2.9.1. Методы нанесения покрытия, толщина покрытия, сушка покрытия

- •1.3. Вакуумирование формы

- •1.3.1. Вакуумная система при изготовлении форм

- •1.3.2. Система трубопроводов, ресивер

- •1.4. Особенности литниковой системы для впф

- •1.4.1. Время заливки металла в форму.

- •1.4.2. Особенности формообразования элементов литниковой системы

- •1.4.3 Выпор

- •1.4.4. Прибыли

- •1.4.5. Определение времени кристаллизации отливки под вакуумом.

- •1.4.6. Стержни

- •1.4.7. Обеспечение выхода газов из стержней

- •1.4.8. Холодильники

- •1.5. Особенности проектирования технологического процесса изготовления отливок методом впф

- •1.5.1 . Подготовительные работы

- •1.6. Качество отливок

- •1.6.1. Механические свойства отливок из серого чугуна

- •1.6.2. Изменение твердости по Бринеллю в зависимости от углеродного эквивалента.

- •1.6.3. Микроструктура чугуна

- •1.6.4. Влияние пластической пленки и глубины вакуума на механические свойства металла

- •1.6.5. Состояние поверхности отливки

- •1.6.6. Зависимость между глубиной вакуума в форме и шероховатостью

- •1.6.7. Размерная точность отливок

- •1.6.8. Линейная усадка отливок

- •1.6.9. Механические свойства стальных отливок.

- •1.7. Дефекты отливок

- •Глава 2 современные технологии изготовления отливок с использованием холоднотвердеющих смесей

- •2.1. Описание процесса изготовления литейной формы по «no bake» процессам.

- •2.2. Конструкционная технологичность отливок

- •2.3.Опочно-модельная оснастка

- •2.3.1.Опоки

- •2.3.2.Модели

- •2.4. Современные «no bake» процессы. Технологические особенности.

- •2.4.1. Синтетические смолы.

- •2.4.2. Основные компоненты смол

- •2.4.3. Полимеризация смол

- •2.5. Старение смол

- •2.5.1. Регулирование скорости отверждения

- •2.5.1.1. Температура

- •2.5.1.2. Катализаторы

- •2.5.1.3. Сульфоновые кислоты

- •2.6. Особенности приготовления формовочной (стержневой) смеси.

- •2.6.1. Взаимодействие металла с формой из хтс

- •2.6.2. Пример со свежей формовочной смесью

- •2.6.3. Пример с регенерированной формовочной смесью

- •2.6.4. Воздействие других факторов

- •2.6.5. Проверка качества кислот

- •2.6.6. Рекомендуемый входной контроль.

- •2.7. Отвердители

- •2.7.1. Сложные эфиры в щелочной системе формовки с применением хтс

- •2.8.Требования к пескам

- •2.8.1. Регенерация (восстановление песка )

- •2.8.2. Регенерированный кварцевый песок

- •2.9. Краски

- •2.10.Дефекты отливок

- •Глава 3 технологии изготовления отливок в сырых песчано-глинистых формах.

- •3.1. Технология изготовления отливок в сырых песчано-глинистых формах на афл безопочной формовки с вертикальной плоскостью разъема

- •3.1.1.Описание процесса

- •3.1.2. Модельная оснастка.

- •3.1.2.1. Модельные плиты

- •3.1.2.2. Материал модельных плит

- •3.1.2.3. Полезная площадь модельной плиты

- •3.1.3. Формовочные смеси

- •3.1.4. Особенности конструирования стержней

- •3.1.5. Линейная усадка размеров отливок

- •3.1.6. Особенности расчета литниковых систем

- •3.1.7. Дефекты отливок

- •3.2. Технология изготовления опочных форм уплотнением их воздушным потоком с последующим прессованием .

- •3.2.1. Описание процесса

- •3.2.2. Воздушный поток и эффект от его применения

- •3.2.3. Особенности проектирования технологического процесса уплотнения литейных форм воздушным потоком с последующим прессованием

- •3.2.3.1. Технологические возможности процесса.

- •3.2.3.2. Модельно – опочная оснастка.

- •3.2.3.3. Венты в процессе уплотнения воздушным потоком.

- •3.2.4. Требования к формовочной смеси.

- •3.2.5. Формовочная машина seiatsu- процесса.

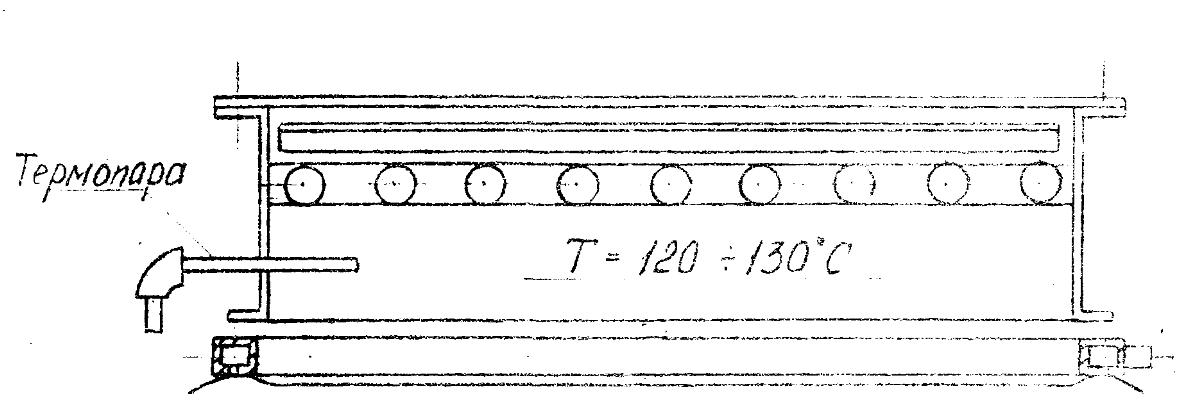

1.2.5.6. Нагреватели. Нагрев пленки.

Для нагрева пленки применяются как электрические так и газовые нагреватели.

Размер нагревателя должен соответствовать размеру модельной плиты.

ВПКТИстройдормаш разработал чертежи нагревателей консольного типа с механическим приводом.Нагреватели рассчитаны на изготовление форм следующих размеров: 1300 х1300 мм;1200 х1000 мм;1800 х1000 мм;2000 х1200 мм. В качестве нагревательных элементов применены термоэлектрические нагреватели и нихромовые спирали.

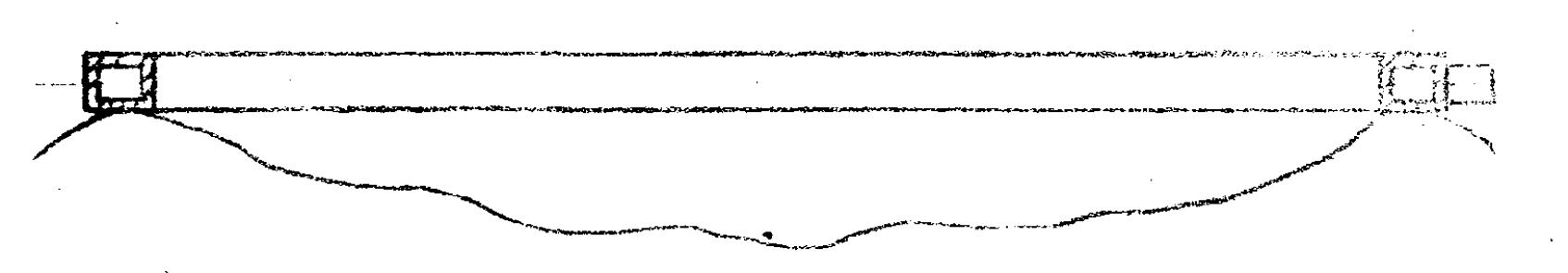

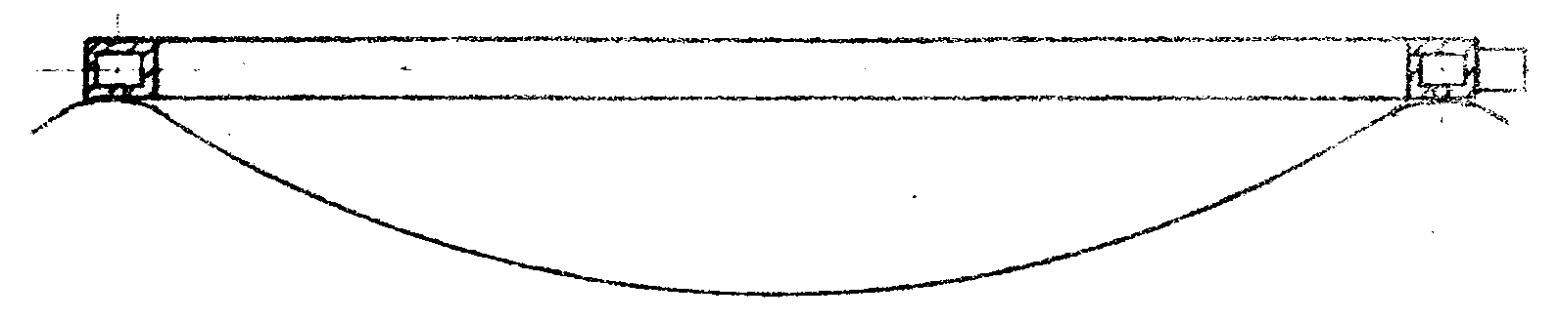

1 Стадия

2 Стадия

Рис.1.24. Стадии превращения пленки при нагреве

Для быстрого и равномерного нагрева мощность нагревателя должна составлять 20 кВт/м2 (15000-20000 ккал/м2) для электрического нагревателя и 0,1нм3/см2 - для газового нагревателя.

Температура в зоне нагрева должна составлять 500-600°С. В зоне нагрева пленки устанавливается термопара для контроля температуры, рис . 1.24.

Нагревающие элементы располагаются так, чтобы концентрация была равномерна по всему полю пленки.

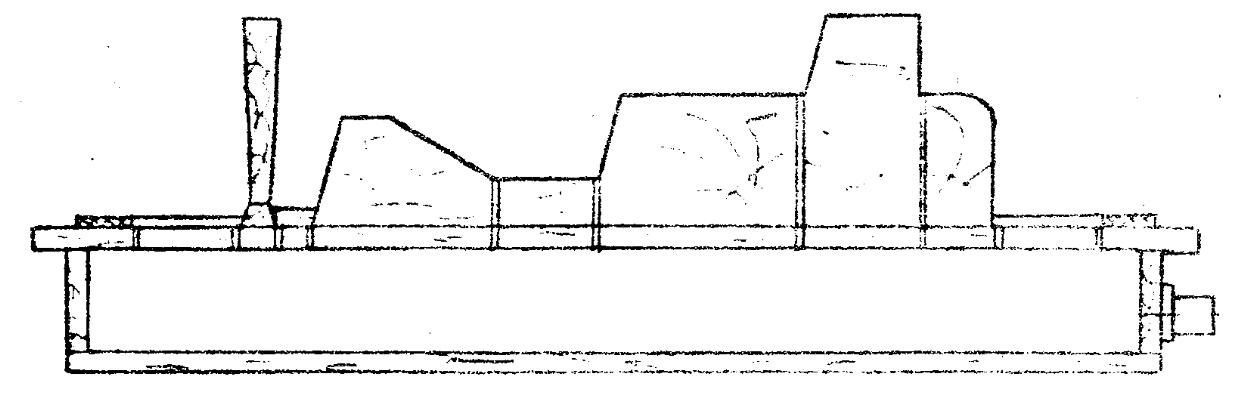

1.2.6. Крепление, методы наложения пленки.

Применяются различный варианты крепления пленки: ваккуумные рамки, с помощью зажимов на деревянной рамке и вложением рамки в рамку.

Вакуумная рамка» может быть изготовлена из прямоугольного или квадратного профиля с внутренним сечением отверстия 30х40 мм, 70x60 мм, 50x50 мм., рис. 1.25.

Поверхность рамки со стороны захвата пленки механически обрабаты-вается и затем выполняется канавка, 8 мм шириной и 4-5 мм глубиной. В канавке сверлятся отверстия диаметром 3 мм с шагом 30-50 мм.

Диаметр отверстия в штуцере, для подключения к вакуумной системе, для форм размером до 1000x800, должен быть не менее 25 мм, а для форм, размером свыше 1000x1000 мм, условный проход штуцера должен быть не менее 45-50 мм.

Для разового пользования можно применять деревянные рамки рис. 1.26 и рис. 1.27. со специальными зажимами или защемлять пленку методом вложения рамки в рамку.

Перемещение рамки на установках с небольшой производительностью выполняется вручную, на агрегатах с большой производительностью рамка перемещается с помощью механического привода. Пленка на вакуумной рамке располагается на расстоянии 150 мм от нагревательных элементов.

Рис. 1.25. Пленка присасывается к раме

1 – проволочная сетка; 2 – рама для крепления плёнки; 3 – плёнка.

1.2.7. Факторы, влияющие на уплотнение песка.

1.2.7.1. Формовочные пески

Для ВПФ используются кварцевые, дистен-силаманитовые, цирконовые,

олевиновые, хромитовые пески и другие наполнители без влаги и связующего.

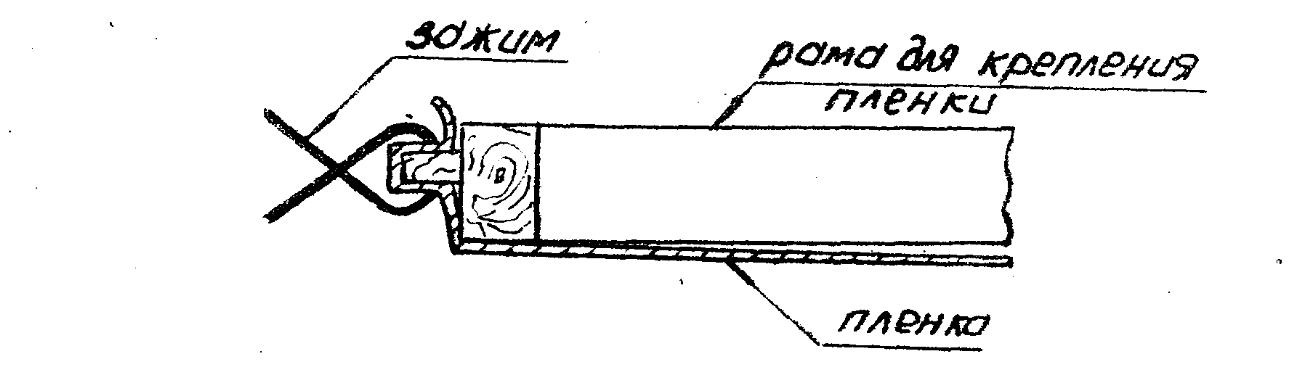

Рис. 1.26. Пленка держится на раме зажимами

1 – зажим; 2 – рама для крепления плёнки; 3 – плёнка.

Рис. 1.27. Пленка зажимается между двумя рамами

В качестве исходного материала для изготовления форм рекомендуется применять кварцевый песок в различных вариациях по зернистости, с добавлением маршалита или пылевидного кварца, циркона обезжиренного и т. п.

Размер зерна наполнителя при ВПФ может колебаться от 0,2 до 0,06 мм. Следовательно, отливки имеют более гладкую поверхность по сравнению с отливками, полученными другими способом.

Рекомендуемые наполнители для разных сплавов приведены в табл.1.5.

Выбор типа наполнителей для разных сплавов

Таблица 1.5

Виды сплава |

Кварцевый песок ОбIК02 |

Кварцевый песок ОбIК0I |

Маршалит или пылевидный кварц |

Циркон обезжелезненный |

Хромис-тый железняк |

1 |

2 |

3 |

4 |

5 |

6 |

Толстостенные чугунные отливки |

60 |

30 |

10 |

Нанесение противопригарного покрытия |

|

Толстостенные чугунные отливки |

70 |

25 |

5 |

- |

- |

Отливки из высокопрочного чугуна с повы-шенными требо-ваниями к чис-тоте поверхнос-ти |

70 |

30 |

Нанесение противопригарного покрытия |

||

Продолжение таблицы1.5

|

|||||

Отливки из цветных сплавов |

70 |

20 |

10 |

- |

- |

Отливки из углеродистой стали |

70 |

28 |

2 |

Нанесение противопригарного покрытия |

|

Отливки из высоколегированной стали |

70 |

18 |

2х |

|

10хх |

х Применяется в качестве облицовочного слоя.

хх При повышенных требованиях к поверхности отливок необходимо применять защитные противопригарные покрытия.

Отсутствие газотворных составляющих и наличие разрежения в форме позволяет, как упоминалось выше, применять наполнители различных фракций даже с низкой газотворной способностью. Это означает, что необходимо применять наполнители с высокой насыпной массой, т. е. сочетание крупной фракции, например 2К2О302, с более мелкими фракциями

IК2О3063 с добавлением кварцевой пыли, либо маршалита, что обеспечивает получение чистой поверхности отливки без нанесения противопригарного покрытия на пленку.

При правильно подобранных фракциях, насыпанная масса может быть достигнута для кварцевого песка (при уплотнении вибрацией) 1,78-1,8 т/м3 .

Высокоуплотнённый песок в форме под вакуумом имеет достаточное количество пор (до 30% от всего объёма), чтобы при заливке формы металлом, когда происходит термическое расширение, песок мог свободно перемещаться, не образуя ужимин на отливке.

После повторного использования песков их необходимо освобождать от остатков плёнок, так как при заливке увеличивается газотворная способность смеси, что может ухудшить жидкотекучесть металла или вызвать газовые раковины в отливках.

В случае попадания железистых включений в песок, его термостойкость понизится, следовательно пески перед повторным использованием необходимо пропустить через магнитную сепарацию. Остатки стержней необходимо при просеве удалить.