- •Глава1. Технология изготовления отливок вакуумно- пленочным методом

- •1.1. Описание процесса

- •1.2. Особенности проектирования технологической оснастки

- •1.2.1. Конструкционная технологичность отливок.

- •1.2.2. Модели

- •1.2.3. Модельные плиты

- •Пример расчета количества вент для отсоса воздуха

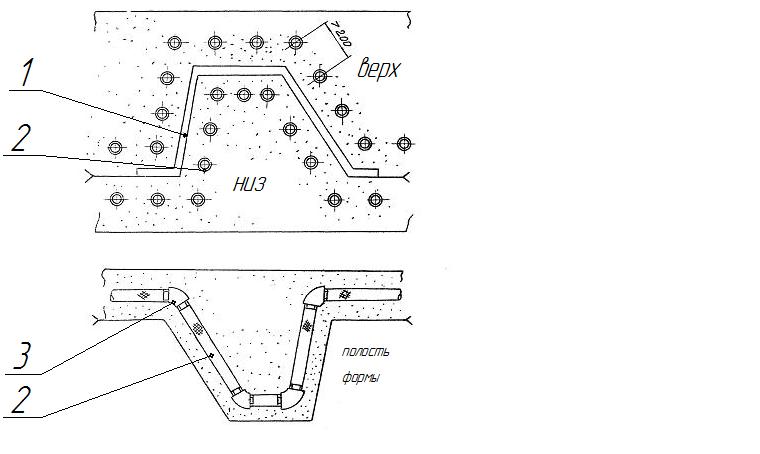

- •1.2.4. Опоки

- •1.2.5. Пластичные пленки при впф

- •1.2.5.1. Пленки, используемые для образования полости формы

- •1.2.5.2. Пленка из сополимера этилена с винилацетатом

- •1.2.5.3. Полиэтиленовая пленка с липким слоем

- •1.2.5.4. Методы испытания пластичной пленки

- •1.2.5.5. Метод определения формуемости

- •1.2.5.6. Нагреватели. Нагрев пленки.

- •1 Стадия

- •2 Стадия

- •1.2.6. Крепление, методы наложения пленки.

- •1.2.7. Факторы, влияющие на уплотнение песка.

- •1.2.7.1. Формовочные пески

- •1.2.7.2. Влияние вибрации на уплотняемость песков

- •1.2.7.3. Температура песков.

- •1.2.8. Сопутствующие материалы

- •1.2.8.1. Металлорукав

- •1.2.8.2. Сетка проволочная тканая фильтровальная

- •1.2.8.3. Стеклоткань

- •1.2.9. Противопригарные покрытия формы

- •1.2.9.1. Методы нанесения покрытия, толщина покрытия, сушка покрытия

- •1.3. Вакуумирование формы

- •1.3.1. Вакуумная система при изготовлении форм

- •1.3.2. Система трубопроводов, ресивер

- •1.4. Особенности литниковой системы для впф

- •1.4.1. Время заливки металла в форму.

- •1.4.2. Особенности формообразования элементов литниковой системы

- •1.4.3 Выпор

- •1.4.4. Прибыли

- •1.4.5. Определение времени кристаллизации отливки под вакуумом.

- •1.4.6. Стержни

- •1.4.7. Обеспечение выхода газов из стержней

- •1.4.8. Холодильники

- •1.5. Особенности проектирования технологического процесса изготовления отливок методом впф

- •1.5.1 . Подготовительные работы

- •1.6. Качество отливок

- •1.6.1. Механические свойства отливок из серого чугуна

- •1.6.2. Изменение твердости по Бринеллю в зависимости от углеродного эквивалента.

- •1.6.3. Микроструктура чугуна

- •1.6.4. Влияние пластической пленки и глубины вакуума на механические свойства металла

- •1.6.5. Состояние поверхности отливки

- •1.6.6. Зависимость между глубиной вакуума в форме и шероховатостью

- •1.6.7. Размерная точность отливок

- •1.6.8. Линейная усадка отливок

- •1.6.9. Механические свойства стальных отливок.

- •1.7. Дефекты отливок

- •Глава 2 современные технологии изготовления отливок с использованием холоднотвердеющих смесей

- •2.1. Описание процесса изготовления литейной формы по «no bake» процессам.

- •2.2. Конструкционная технологичность отливок

- •2.3.Опочно-модельная оснастка

- •2.3.1.Опоки

- •2.3.2.Модели

- •2.4. Современные «no bake» процессы. Технологические особенности.

- •2.4.1. Синтетические смолы.

- •2.4.2. Основные компоненты смол

- •2.4.3. Полимеризация смол

- •2.5. Старение смол

- •2.5.1. Регулирование скорости отверждения

- •2.5.1.1. Температура

- •2.5.1.2. Катализаторы

- •2.5.1.3. Сульфоновые кислоты

- •2.6. Особенности приготовления формовочной (стержневой) смеси.

- •2.6.1. Взаимодействие металла с формой из хтс

- •2.6.2. Пример со свежей формовочной смесью

- •2.6.3. Пример с регенерированной формовочной смесью

- •2.6.4. Воздействие других факторов

- •2.6.5. Проверка качества кислот

- •2.6.6. Рекомендуемый входной контроль.

- •2.7. Отвердители

- •2.7.1. Сложные эфиры в щелочной системе формовки с применением хтс

- •2.8.Требования к пескам

- •2.8.1. Регенерация (восстановление песка )

- •2.8.2. Регенерированный кварцевый песок

- •2.9. Краски

- •2.10.Дефекты отливок

- •Глава 3 технологии изготовления отливок в сырых песчано-глинистых формах.

- •3.1. Технология изготовления отливок в сырых песчано-глинистых формах на афл безопочной формовки с вертикальной плоскостью разъема

- •3.1.1.Описание процесса

- •3.1.2. Модельная оснастка.

- •3.1.2.1. Модельные плиты

- •3.1.2.2. Материал модельных плит

- •3.1.2.3. Полезная площадь модельной плиты

- •3.1.3. Формовочные смеси

- •3.1.4. Особенности конструирования стержней

- •3.1.5. Линейная усадка размеров отливок

- •3.1.6. Особенности расчета литниковых систем

- •3.1.7. Дефекты отливок

- •3.2. Технология изготовления опочных форм уплотнением их воздушным потоком с последующим прессованием .

- •3.2.1. Описание процесса

- •3.2.2. Воздушный поток и эффект от его применения

- •3.2.3. Особенности проектирования технологического процесса уплотнения литейных форм воздушным потоком с последующим прессованием

- •3.2.3.1. Технологические возможности процесса.

- •3.2.3.2. Модельно – опочная оснастка.

- •3.2.3.3. Венты в процессе уплотнения воздушным потоком.

- •3.2.4. Требования к формовочной смеси.

- •3.2.5. Формовочная машина seiatsu- процесса.

1.2.5. Пластичные пленки при впф

При ВПФ песчаные полуформы герметизируются пластичной пленкой, толщиной 0,05-0,15 мм. Большая толщина применяется для глубокой вытяжки (с высотой моделей 500…600 мм). Для изготовления форм применяется два типа пленок. Один тип пленок применяется для формирования полости формы, другой (более тонкая, толщиной 0,03-0,05 мм) для наложения на контрлад полуформы. Поэтому к пленкам, накладываемым на контрлад, предъявляются не высокие требования. Для этих целей используются низкокачественные полиэтиленовые пленки.

Рисунок 1.16. Расположение фильтров в опоке

1 – ребро; 2 – труба фильтр; 3 – болт; 4 – шайба; 5 – броня; 6 – сетка; 7 – замкнутая полость опоки; 8 – труба – фильтр; 9 – гнездо для установки сменной трубы; 10 – фильтр.

Рис. 1.17. Фильтрующие элементы опоки.

1 – гайка; 2 – гибкий металлорукав

Рис. 1.18. Расположение фильтров в форме

1 – полость формы; 2 – труба – фильтр; 3 – муфта.

Рис. 1.19. Деформация стенки опоки под действием вакуума

1 – стенка полости формы; 2 – прогиб стенки формы; 3 – песок; 4 – боковой фильтр;

5 – прогиб стенки под действием вакуума.

1.2.5.1. Пленки, используемые для образования полости формы

Пленки должны обладать следующими свойствами:

- в нагретом состоянии (80-120°С) хорошей пластичностью, быть достаточно прочными, способными покрывать развитую поверхность модели и литниковую систему (стояк, прибыли, выпоры, литниковый ход и питатели);

- небольшой усадкой при нагреве (при большой усадке пленки во время заливки формы металлом могут быть разрывы и отслоение пленки от поверхности формы);

- иметь одинаковую толщину и плотность по всему полотну;

- равномерно растягиваться по всем направлениям и иметь более широкий температурный диапазон для разогрева и наложения на модель;

- выделять мало газов при соприкосновении с жидким металлом;

- при заливке формы не сгорать полностью, а только в местах соприкосновения с жидким металлом;

- не быть причиной литейных дефектов;

не выделять токсичных газов в окружающую среду (поливинилхлоридные пленки при сгорании выделяют хлор);

не должна иметь царапин, местных порывов и наслоений;

не иметь склонности к блокированию (слипанию), при размотке рулона пленка будет слипаться;

не прилипать к модели;

иметь относительно низкую стоимость.

Одна из основных предпосылок получения качественной формы, а также отливок без дефектов состоит в том, чтобы при воспроизведении конфигурации модели пленка подвергалась только пластическим деформациям. Если пленка обладает большой эластичностью (упругостью), то при заливке она будет претерпевать различные изменения, что в свою очередь может привести к образованию в отливках различного рода дефектов.

Наиболее пригодной для использования при ВПФ является пленка из полиэтилена (ПЭ) и этиленвинилацетата (ЭВА), имеющая относительное удлинение в пределах. 400-700%.. Упомянутые виды пленок освоены отечес-твенной промышленностью.

Нагрев для перевода ее в термопластическое состояние осуществляется нагревателем любого типа (электрическим, газовым и др.), обеспечивающим равномерный нагрев по всей площади пленки.

Расход пленки по массе зависит не от степени сложности отливок, а от глубины вытяжки. Толщина пленки подбирается опытным путем. Средний расход пленки на одну тонну годного литья составит 5 кг.