- •Глава1. Технология изготовления отливок вакуумно- пленочным методом

- •1.1. Описание процесса

- •1.2. Особенности проектирования технологической оснастки

- •1.2.1. Конструкционная технологичность отливок.

- •1.2.2. Модели

- •1.2.3. Модельные плиты

- •Пример расчета количества вент для отсоса воздуха

- •1.2.4. Опоки

- •1.2.5. Пластичные пленки при впф

- •1.2.5.1. Пленки, используемые для образования полости формы

- •1.2.5.2. Пленка из сополимера этилена с винилацетатом

- •1.2.5.3. Полиэтиленовая пленка с липким слоем

- •1.2.5.4. Методы испытания пластичной пленки

- •1.2.5.5. Метод определения формуемости

- •1.2.5.6. Нагреватели. Нагрев пленки.

- •1 Стадия

- •2 Стадия

- •1.2.6. Крепление, методы наложения пленки.

- •1.2.7. Факторы, влияющие на уплотнение песка.

- •1.2.7.1. Формовочные пески

- •1.2.7.2. Влияние вибрации на уплотняемость песков

- •1.2.7.3. Температура песков.

- •1.2.8. Сопутствующие материалы

- •1.2.8.1. Металлорукав

- •1.2.8.2. Сетка проволочная тканая фильтровальная

- •1.2.8.3. Стеклоткань

- •1.2.9. Противопригарные покрытия формы

- •1.2.9.1. Методы нанесения покрытия, толщина покрытия, сушка покрытия

- •1.3. Вакуумирование формы

- •1.3.1. Вакуумная система при изготовлении форм

- •1.3.2. Система трубопроводов, ресивер

- •1.4. Особенности литниковой системы для впф

- •1.4.1. Время заливки металла в форму.

- •1.4.2. Особенности формообразования элементов литниковой системы

- •1.4.3 Выпор

- •1.4.4. Прибыли

- •1.4.5. Определение времени кристаллизации отливки под вакуумом.

- •1.4.6. Стержни

- •1.4.7. Обеспечение выхода газов из стержней

- •1.4.8. Холодильники

- •1.5. Особенности проектирования технологического процесса изготовления отливок методом впф

- •1.5.1 . Подготовительные работы

- •1.6. Качество отливок

- •1.6.1. Механические свойства отливок из серого чугуна

- •1.6.2. Изменение твердости по Бринеллю в зависимости от углеродного эквивалента.

- •1.6.3. Микроструктура чугуна

- •1.6.4. Влияние пластической пленки и глубины вакуума на механические свойства металла

- •1.6.5. Состояние поверхности отливки

- •1.6.6. Зависимость между глубиной вакуума в форме и шероховатостью

- •1.6.7. Размерная точность отливок

- •1.6.8. Линейная усадка отливок

- •1.6.9. Механические свойства стальных отливок.

- •1.7. Дефекты отливок

- •Глава 2 современные технологии изготовления отливок с использованием холоднотвердеющих смесей

- •2.1. Описание процесса изготовления литейной формы по «no bake» процессам.

- •2.2. Конструкционная технологичность отливок

- •2.3.Опочно-модельная оснастка

- •2.3.1.Опоки

- •2.3.2.Модели

- •2.4. Современные «no bake» процессы. Технологические особенности.

- •2.4.1. Синтетические смолы.

- •2.4.2. Основные компоненты смол

- •2.4.3. Полимеризация смол

- •2.5. Старение смол

- •2.5.1. Регулирование скорости отверждения

- •2.5.1.1. Температура

- •2.5.1.2. Катализаторы

- •2.5.1.3. Сульфоновые кислоты

- •2.6. Особенности приготовления формовочной (стержневой) смеси.

- •2.6.1. Взаимодействие металла с формой из хтс

- •2.6.2. Пример со свежей формовочной смесью

- •2.6.3. Пример с регенерированной формовочной смесью

- •2.6.4. Воздействие других факторов

- •2.6.5. Проверка качества кислот

- •2.6.6. Рекомендуемый входной контроль.

- •2.7. Отвердители

- •2.7.1. Сложные эфиры в щелочной системе формовки с применением хтс

- •2.8.Требования к пескам

- •2.8.1. Регенерация (восстановление песка )

- •2.8.2. Регенерированный кварцевый песок

- •2.9. Краски

- •2.10.Дефекты отливок

- •Глава 3 технологии изготовления отливок в сырых песчано-глинистых формах.

- •3.1. Технология изготовления отливок в сырых песчано-глинистых формах на афл безопочной формовки с вертикальной плоскостью разъема

- •3.1.1.Описание процесса

- •3.1.2. Модельная оснастка.

- •3.1.2.1. Модельные плиты

- •3.1.2.2. Материал модельных плит

- •3.1.2.3. Полезная площадь модельной плиты

- •3.1.3. Формовочные смеси

- •3.1.4. Особенности конструирования стержней

- •3.1.5. Линейная усадка размеров отливок

- •3.1.6. Особенности расчета литниковых систем

- •3.1.7. Дефекты отливок

- •3.2. Технология изготовления опочных форм уплотнением их воздушным потоком с последующим прессованием .

- •3.2.1. Описание процесса

- •3.2.2. Воздушный поток и эффект от его применения

- •3.2.3. Особенности проектирования технологического процесса уплотнения литейных форм воздушным потоком с последующим прессованием

- •3.2.3.1. Технологические возможности процесса.

- •3.2.3.2. Модельно – опочная оснастка.

- •3.2.3.3. Венты в процессе уплотнения воздушным потоком.

- •3.2.4. Требования к формовочной смеси.

- •3.2.5. Формовочная машина seiatsu- процесса.

Пример расчета количества вент для отсоса воздуха

Размер опоки 2000х1200х200/300 мм

При наложении пленки на модель верха (где установлены стояк, выпора, прибыли). Между пленкой и плитой образовалась полость объемом 480000см3

При наложении пленки на модель верха (где установлены стояк, выпора, прибыли).

Между пленкой и плитой образовалась полость объемом 480000см3 .

Воздух необходимо отсосать за 5 секунд.

Скорость отсасываемого воздуха через венты составляет 5000 см3/с

Рассчитываем требуемое количество вент для отсоса воздуха:

5000 х 5*Х = 480000;

Х = 19,2 см2

При использовании вент диаметром 14 мм с размером щели 0,3 мм (8 щелей)

14 х 0,8 х 0,3 х 8 = 27 мм2

Требуемое количество вент

19,2/0,27 = 72 венты.

Однако эффективность венты составляет 70%

Действительное количество вент составит 72х1/0,7 = 103 шт.

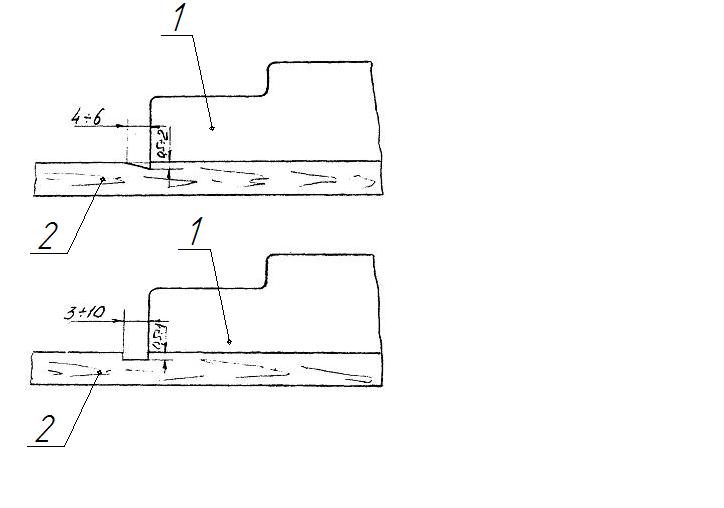

Оформление выпоров пленкой и ее закрепление на модельной плите показано на рис1.13

Для устранения заливов в отливке необходимо вокруг модели выполнить канавку как это показано на рис. 1.14.

Рис. 1.13. Конструкция модельной плиты

1 – выпор; 2 – венты; 3 – плёнка; 4 – модельная коробка; 5 – вакуумрамка.

Рисунок 1.14. Элемент модели на модельной плите

1 – модель; 2 – модельная плита

1.2.4. Опоки

Опоки, применяемые при ВДФ, имеют более широкое назначение, чем при формовке в "землю". В данном случае опока обеспечивает образование закрытого сосуда для уплотнения сухого песка путем созданного разрежения.

В конструкции опоки предусматриваются специальные полости по периметру опоки, закрытые сеткой, система фильтровальных труб, ребер, клапанов для отсоса воздуха и присоединения к вакуумной системе. На рис. 1.15, 1.16 и 1.17 представлены варианты конструкций опок, а на рис. 1.18 – виды фильтровальных труб.

Для равномерного отсоса воздуха из полуформы, чтобы уплотнение было одинаковым по всему объему, фильтровальные сетки, трубы, прямоугольные и клиновидные с фильтрами располагаются в опоке на равном расстоянии.

Учитывая большое воздействие температуры металла на фильтры, расстояние от них до отливки и литниковой системы должно быть рассчитано по формуле: (толщина стенки отливки (мм) + 50)/2.

Для плоских отливок опоки могут быть универсальными. Для отливок с глубокими впадинами требуются специальные гибкие фильтры с расположением их по контуру моделей. Для этих целей применяются гибкие металлические рукава, рис. 1.18.

Для отсоса воздуха в.стенках опок, трубах, полых ребрах сверлятся отвер-стия диаметром 8-10 мм с шагом 20+25 мм, равномерно расположенные по

всей поверхности труб или плоскостей. На рис. 1.19 представлена схема расположения труб в опоке.

Чтобы песок не попадал в вакуум систему, на поверхности фильтрующих конструкций крепится сетка с ячейкой, не пропускающая мелких фракций песка (пыли). Если же имеются сетки крупных фракций, их необходимо класть в 2 слоя и между сетками прокладывать стеклоткань. Материал фильтра должен обладать хорошей жаростойкостью, проницаемостью и быть долговечным.

Рис. 1.15. Опоки для ВПФ. Разрез Б-Б -клапан

Диаметр труб и гибких металлорукавов подбирается в зависимости от размера опок. Для опоки объемом в I м3 диаметр труб должен быть не менее 36-50 мм, а общая длина их 24 погонных метра. Боковины опоки должны быть достаточно жесткими во избежание коробления при подключении ее к вакуумной системе. Коробление стенок опоки вызывает деформацию полости формы, рис. 1.15. Для соединения с вакуумной системой опока имеет два клапана. Конструкция клапана показана на рис. 1.15.