- •Глава1. Технология изготовления отливок вакуумно- пленочным методом

- •1.1. Описание процесса

- •1.2. Особенности проектирования технологической оснастки

- •1.2.1. Конструкционная технологичность отливок.

- •1.2.2. Модели

- •1.2.3. Модельные плиты

- •Пример расчета количества вент для отсоса воздуха

- •1.2.4. Опоки

- •1.2.5. Пластичные пленки при впф

- •1.2.5.1. Пленки, используемые для образования полости формы

- •1.2.5.2. Пленка из сополимера этилена с винилацетатом

- •1.2.5.3. Полиэтиленовая пленка с липким слоем

- •1.2.5.4. Методы испытания пластичной пленки

- •1.2.5.5. Метод определения формуемости

- •1.2.5.6. Нагреватели. Нагрев пленки.

- •1 Стадия

- •2 Стадия

- •1.2.6. Крепление, методы наложения пленки.

- •1.2.7. Факторы, влияющие на уплотнение песка.

- •1.2.7.1. Формовочные пески

- •1.2.7.2. Влияние вибрации на уплотняемость песков

- •1.2.7.3. Температура песков.

- •1.2.8. Сопутствующие материалы

- •1.2.8.1. Металлорукав

- •1.2.8.2. Сетка проволочная тканая фильтровальная

- •1.2.8.3. Стеклоткань

- •1.2.9. Противопригарные покрытия формы

- •1.2.9.1. Методы нанесения покрытия, толщина покрытия, сушка покрытия

- •1.3. Вакуумирование формы

- •1.3.1. Вакуумная система при изготовлении форм

- •1.3.2. Система трубопроводов, ресивер

- •1.4. Особенности литниковой системы для впф

- •1.4.1. Время заливки металла в форму.

- •1.4.2. Особенности формообразования элементов литниковой системы

- •1.4.3 Выпор

- •1.4.4. Прибыли

- •1.4.5. Определение времени кристаллизации отливки под вакуумом.

- •1.4.6. Стержни

- •1.4.7. Обеспечение выхода газов из стержней

- •1.4.8. Холодильники

- •1.5. Особенности проектирования технологического процесса изготовления отливок методом впф

- •1.5.1 . Подготовительные работы

- •1.6. Качество отливок

- •1.6.1. Механические свойства отливок из серого чугуна

- •1.6.2. Изменение твердости по Бринеллю в зависимости от углеродного эквивалента.

- •1.6.3. Микроструктура чугуна

- •1.6.4. Влияние пластической пленки и глубины вакуума на механические свойства металла

- •1.6.5. Состояние поверхности отливки

- •1.6.6. Зависимость между глубиной вакуума в форме и шероховатостью

- •1.6.7. Размерная точность отливок

- •1.6.8. Линейная усадка отливок

- •1.6.9. Механические свойства стальных отливок.

- •1.7. Дефекты отливок

- •Глава 2 современные технологии изготовления отливок с использованием холоднотвердеющих смесей

- •2.1. Описание процесса изготовления литейной формы по «no bake» процессам.

- •2.2. Конструкционная технологичность отливок

- •2.3.Опочно-модельная оснастка

- •2.3.1.Опоки

- •2.3.2.Модели

- •2.4. Современные «no bake» процессы. Технологические особенности.

- •2.4.1. Синтетические смолы.

- •2.4.2. Основные компоненты смол

- •2.4.3. Полимеризация смол

- •2.5. Старение смол

- •2.5.1. Регулирование скорости отверждения

- •2.5.1.1. Температура

- •2.5.1.2. Катализаторы

- •2.5.1.3. Сульфоновые кислоты

- •2.6. Особенности приготовления формовочной (стержневой) смеси.

- •2.6.1. Взаимодействие металла с формой из хтс

- •2.6.2. Пример со свежей формовочной смесью

- •2.6.3. Пример с регенерированной формовочной смесью

- •2.6.4. Воздействие других факторов

- •2.6.5. Проверка качества кислот

- •2.6.6. Рекомендуемый входной контроль.

- •2.7. Отвердители

- •2.7.1. Сложные эфиры в щелочной системе формовки с применением хтс

- •2.8.Требования к пескам

- •2.8.1. Регенерация (восстановление песка )

- •2.8.2. Регенерированный кварцевый песок

- •2.9. Краски

- •2.10.Дефекты отливок

- •Глава 3 технологии изготовления отливок в сырых песчано-глинистых формах.

- •3.1. Технология изготовления отливок в сырых песчано-глинистых формах на афл безопочной формовки с вертикальной плоскостью разъема

- •3.1.1.Описание процесса

- •3.1.2. Модельная оснастка.

- •3.1.2.1. Модельные плиты

- •3.1.2.2. Материал модельных плит

- •3.1.2.3. Полезная площадь модельной плиты

- •3.1.3. Формовочные смеси

- •3.1.4. Особенности конструирования стержней

- •3.1.5. Линейная усадка размеров отливок

- •3.1.6. Особенности расчета литниковых систем

- •3.1.7. Дефекты отливок

- •3.2. Технология изготовления опочных форм уплотнением их воздушным потоком с последующим прессованием .

- •3.2.1. Описание процесса

- •3.2.2. Воздушный поток и эффект от его применения

- •3.2.3. Особенности проектирования технологического процесса уплотнения литейных форм воздушным потоком с последующим прессованием

- •3.2.3.1. Технологические возможности процесса.

- •3.2.3.2. Модельно – опочная оснастка.

- •3.2.3.3. Венты в процессе уплотнения воздушным потоком.

- •3.2.4. Требования к формовочной смеси.

- •3.2.5. Формовочная машина seiatsu- процесса.

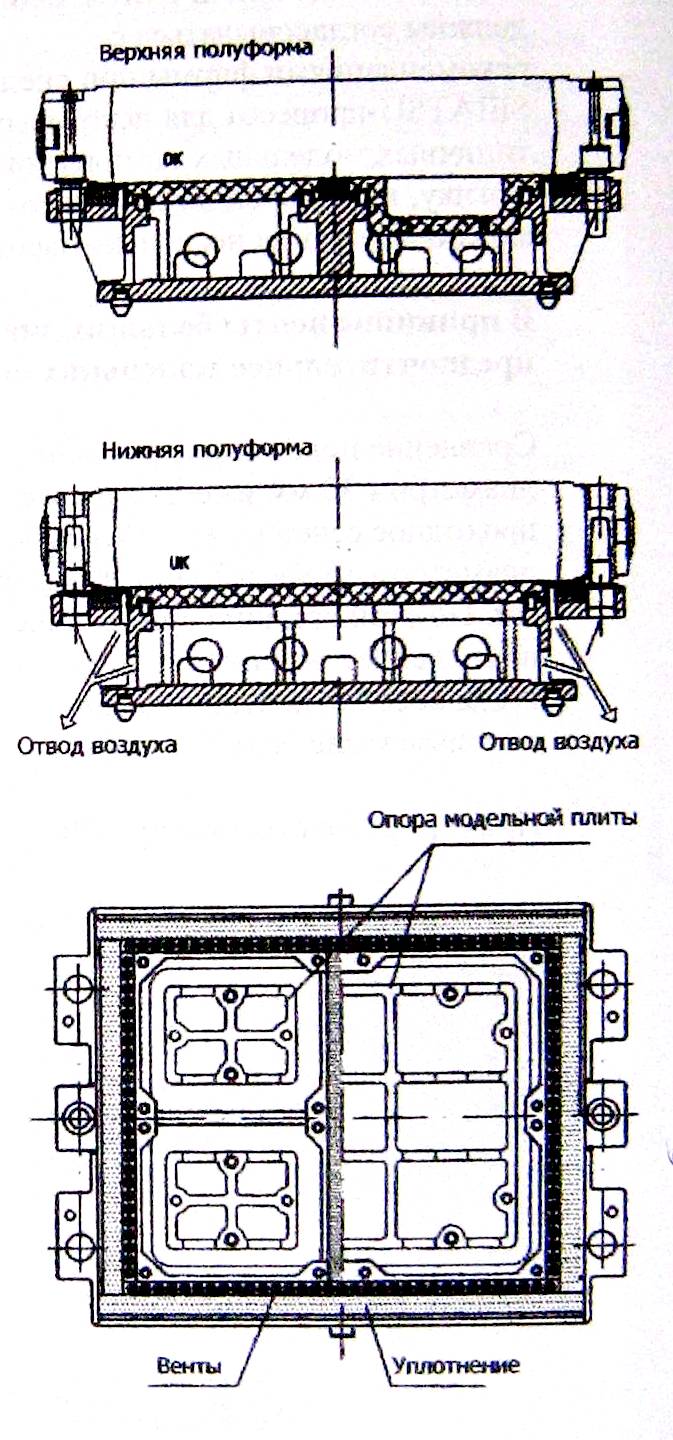

3.2.3.3. Венты в процессе уплотнения воздушным потоком.

Экспериментально установлено, что максимальный градиент давления при уплотнении форм воздушным потоком составляет 10 – 15 МПа/с.

Рис.3.22. Моделедержатели.

Воздушный поток через смесь возникает при условии, что в модельном комплекте имеются отверстия достаточно большого сечения для отвода воздуха. Для этого в моделедержателе, а если необходимо, то и в модельной плите устанавливаются щелевые венты. Проходное сечение и расположение вент играют решающую роль при предварительном уплотнении смеси сжатым воздухом.

а

б

в.

Рис. 3.23. Опоки верха и низа.

а- опока верха, б- опока низа, в- опока вид сверху.

К конструкции вент предъявляются высокие требования : вента должна быть самоочищающееся, прочной, нержавеющей, легко и точно монтироваться и демонтироваться.

Воздух проходит в направлении вент и захватывает смесь так, что самая высокая плотность достигается возле венты.

Увеличивая вдвое поверхность венты, достигают более высокой плотности смеси на модельной плите, поскольку сила воздействия воздушного потока существенно возрастает с увеличением проходного сечения.

Рис.3.24. Влияние проходного сечения вент на твердость по высоте формы

Проходное сечение вент: о- 3,2% ; о-5,2% : ∆- 7,1 %

К подобному результату привел ряд экспериментов, в которых применяли модель высотой 120 мм для определения требуемого проходного сечения вент в глубоких карманах модели. Кривые графика (рис.3.24.) показывает, что твердость формы, которая может быть достигнута за счет воздушного потока, зависит от числа и размеров вент (проходнонго сечения вент).

На практике подтвердилось так же, что при особенно узких и глубоких карманах модели, для которых влияние последующего прессования незначительно, следует работать с большими проходными сечениями вент.

Для изготовления качественной формы достаточно, если суммарное проходное сечение вент, отнесенное к общей поверхности формы, составляет около 2 -3 %. Это значение во многих случаях достигается с помощью кольцевого ряда вент в моделедержателе, так что для несложных моделей не требуется дополнительных вент в модельной плите.

При формовке по способу SEIATSU наиболее оправдано использование щелевых вент (рис.3.25.) Ширина щели, равная 0,3 мм, позволяет устанавливать эти венты и на поверхности модели, если это необходимо.

Отверстия для вент в мягких материалах (древесина, пластмасса, алюминий) должны иметь натяг с допуском -0,1мм, чтобы исключить выпадение венты.

Глубина отверстия для вент, которые устанавливаются в модели, должна точно соответствовать высоте венты, чтобы на поверхности отливки не заметно было отпечатка венты.

Рис. 3.25. Виды вент

Параметры вент

Таблица 3.16.

Диаметр венты D, мм |

Проходное сечение |

Проходное сечение |

Проходное сечение |

Монтажные размеры |

||||

мм2 |

% |

мм2 |

% |

мм2 |

% |

Н, мм |

D, мм |

|

8 |

13 |

25,8 |

10,6 |

21 |

18 |

36 |

7 |

5 |

10 |

21 |

27 |

16 |

20 |

25 |

32 |

7 |

6 |

12 |

29 |

26 |

23 |

20 |

34 |

30 |

7 |

8 |

15 |

39 |

22 |

33 |

19 |

47 |

27 |

7 |

9-11 |

18 |

58 |

22,8 |

48 |

19 |

65 |

25,5 |

7 |

12-14 |

20 |

70 |

22,5 |

60 |

19 |

78 |

25 |

7 |

14-16 |

25 |

107 |

22 |

69 |

14 |

93 |

19 |

8 |

16-20 |

30 |

153 |

22 |

98 |

14 |

- |

- |

8 |

20-25 |

Сравнение показывает, что вента диаметром 30 мм имеет такое же проходное сечение, что и 4 венты диаметром 15 мм и 7 вент диаметром 10 мм. По этой причине применение малых вент следует ограничить теми случаями, когда абсолютно невозможно использование больших вент.

На основании эксперимента было доказано, что венты большого диаметра эффективнее, чем малые, и в тех случаях, когда проходное сечение одинаковое.

Кривые графика рис.3.26. показывают более оптимальное воздействие больших вент на уплотнение смеси.

Практика подтверждает, что при применении металлических моделей и хорошо уплотненной смеси, только за счет воздушного потока в области венты достижимы следующие значения твердости формы:

Диаметр венты, мм |

Твердость формы (N/см*) |

15 |

75-80 |

18-20 |

около 80 |

25-30 |

около 85 |

Рис.3.26. Влияние проходного сечения вент на твердость формы по ее высоте

Проходное сечения вент:о-вента диаметром 10мм ,4,1%; о-вента диаметром 25мм ,4,0%

В случае сложных моделей вдоль их наружного контура устанавливаются дополнительные венты. Расстояние между вентой и галтелью модели должно составлять 2мм, Расстояние между вентами варьируется от 5 до 15 мм в зависимости от сложности модели. Однако ни в коем случае оно не должно превышать диаметра венты. Щели венты должны быть установлены параллельно стенке модели (рис.3.27.).

Рис. 3.27.Установка щелей вент

Процесс SEIATSU позволяет наиболее эффективно использовать поверхность формы, то есть, модели могут быть расположены ближе к краю модельной плиты, чем это допускается в других процессах. Чтобы достигалось хорошее действие воздушного потока, в этих зонах располагают большие венты, которые в исключительных случаях могут перекрываться моделью (рис. 3.28.).

Рис.3.28. Установка вент

Процесс SEIATSU допускает здесь гораздо меньшие расстояния, чем другие способы формовки (рис. 3.29. и 3.30.).

Расстояние А между моделью и стенкой опоки и соответственно между двумя моделями зависит от высоты модели Н.

Рис.3.29 . Зависимость расстояния А Рис.3.30. Минимальное рассто-

от высоты модели яние от края модели до опоки

При наличии узких и глубоких карманов (полостей) в модели применяют преимущественно венты больших диаметров, расположенные тесно одна к другой и в исключительных случаях перекрываемые моделью. Суммарное проходное сечение отверстий в таких случаях должно составлять около 8% от соответствующей основной поверхности ,рис.3.31.

Рис. 3.31. Расположение вент

Большие венты, установленные рядом с малыми или частично закрытыми вентами, усиливают их действие,рис.3.32.

После того, как три венты были закрыты, твердость формы сильно понизилась также и на поверхностях, формируемых моделью. Лучшим примером из практики является компоновка вент при изготовлении ребристого корпуса для электромоторов, рис.3.33. Благодаря установке дополнительных больших вент вокруг модели была достигнута большая твердость формы.

Рис.3.32.. Расположение вент

Рис.3.33. Расположение вент

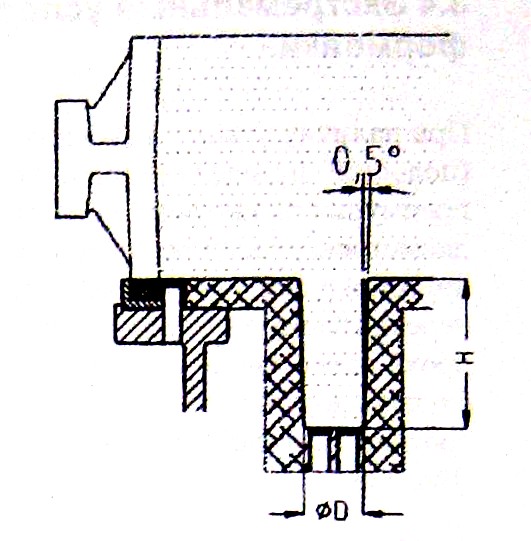

Формовка круглых выступов формы («болванов»).

Процесс SEIATSU позволяет формовать круглые выступы («болваны») при соотношениях диаметра к высоте равным 2,5.

Уклон модели может быть уменьшен на 0,5°. Предпосылкой является достаточное поперечное сечение у основания выступа, рис. 3.34.

Значения, приведенные в таблице 3.16, показывают минимальные размеры и количество вент, которые могут быть установлены на соответствующей поверхности (рис.3.35.).

В большинстве случаев можно обходиться меньшими вентами или меньшим их количеством. Однако нужно стремиться увеличить суммарное проходное сечение до наибольшего значения.

Рис.3.34. Расположение вент при формовке круглых выступов формы («болванов»).

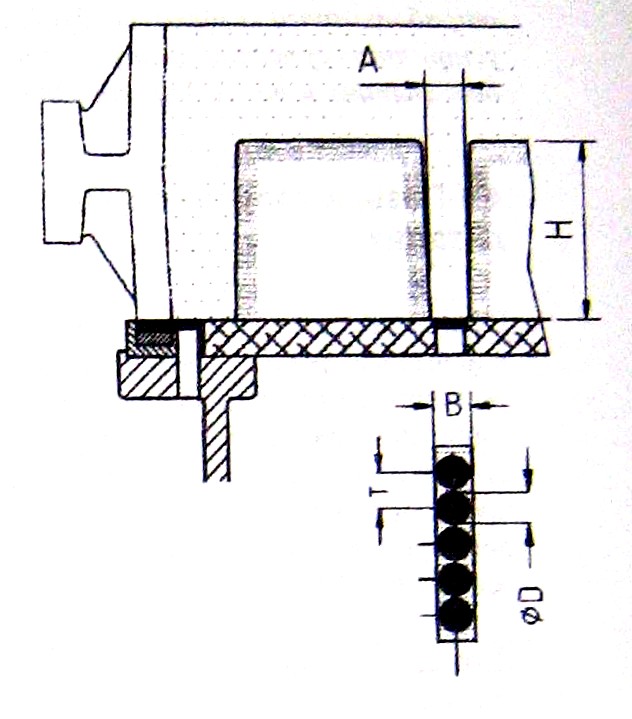

Для формовки узкой перемычки, например, между двумя моделями, нужно установить столько вент, сколько возможно, чтобы получить достаточно большое суммарное проходное сечение , рис.3.36.

Рис. 3.35. Примеры установки вент на разных поверхностях.

При соблюдения минимального диаметра и количества вент

Минимальные размеры и количество вент

Таблица 3.16

|

Диаметр болвана, F мм |

Число вент |

Диаметр вент, D мм |

Расстояние, А мм |

Окружность центров отверстий, К |

||||

|

20 |

1 |

15 |

- |

- |

||||

25 |

1 |

20 |

- |

- |

|||||

30 |

1 |

25 |

- |

- |

|||||

35 |

1 |

30 |

- |

- |

|||||

40 |

4 |

12 |

16 |

- |

|||||

50 |

4 |

15 |

20 |

- |

|||||

60 |

4 |

20 |

25 |

- |

|||||

70 |

7 |

18 |

- |

46 |

|||||

80 |

7 |

20 |

- |

52 |

|||||

90 |

7 |

25 |

- |

60 |

|||||

100 |

7 |

25 |

- |

64 |

|||||

При компоновке моделей следует обратить внимание на то, чтобы расстояние между моделями соответствовало значениям на диаграмме, рис.18.

Рис.3.36. Компоновка вент при формовке перемычки между моделями

к рис.3.36

Ширина перемычки, В мм |

Диаметр венты, D мм |

Шаг вент, Т мм |

25 |

20 |

25 |

30 |

25 |

30 |

35 |

30 |

35 |

40 |

30 |

35 |

Для обеспечения беспрепятственного отвода воздуха ,проходящего через формовочную смесь, необходимо устранить сужения и загрязнения в отверстиях и пазах под вентами .

Если паз проходит через толстую стенку или высокое ребро, то его надо снизу расширить, чтобы ликвидировать сопротивление воздуха. Расширительное отверстие, которое просверливается с противоположной стороны, должно быть примерно на 5 мм больше отверстия венты (рис.3.37).

Рис.3.37.Установка вент в пазе проходит через толстую

стенку или высокое ребро

Таблица 3.17.

Диаметр венты, D мм |

Диаметр отверстий |

Толщина стенки ≥ Н мм |

|

d мм |

В мм |

||

8 |

5 |

10-12 |

60 |

10 |

6 |

10-15 |

80 |

12 |

8 |

12-18 |

80 |

15 |

9-11 |

15-20 |

100 |

18 |

12-14 |

18-22 |

100 |

20 |

14-16 |

20-25 |

150 |

25 |

16-20 |

25-30 |

150 |

30 |

20-25 |

30 |

150 |

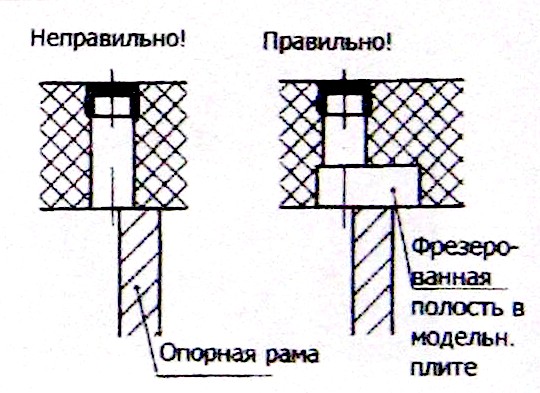

В случае плоских плит установленных на моделедержатель, надо следить за тем, чтобы опора не перекрывала выходные отверстия .При полном или частичном перекрытии выходного отверстия необходимо предусмотреть фрезерование полости в модельной плите , обеспечивающей выход воздуха, рис. 3.38. В данном случае необходимо, чтобы выходные отверстия, проходящие через ребра не перекрывались опорой или дном моделедержателя , а попадали в открытый канал, для чего необходимо фрезеровать паз (углубление ) в ребре модельной плиты, рис. 3.39.

Рис.3.38. Фрезерование полости в модельной плите.

Рис.3.39.Фрезерование паза в ребре модельной плиты.