- •Глава1. Технология изготовления отливок вакуумно- пленочным методом

- •1.1. Описание процесса

- •1.2. Особенности проектирования технологической оснастки

- •1.2.1. Конструкционная технологичность отливок.

- •1.2.2. Модели

- •1.2.3. Модельные плиты

- •Пример расчета количества вент для отсоса воздуха

- •1.2.4. Опоки

- •1.2.5. Пластичные пленки при впф

- •1.2.5.1. Пленки, используемые для образования полости формы

- •1.2.5.2. Пленка из сополимера этилена с винилацетатом

- •1.2.5.3. Полиэтиленовая пленка с липким слоем

- •1.2.5.4. Методы испытания пластичной пленки

- •1.2.5.5. Метод определения формуемости

- •1.2.5.6. Нагреватели. Нагрев пленки.

- •1 Стадия

- •2 Стадия

- •1.2.6. Крепление, методы наложения пленки.

- •1.2.7. Факторы, влияющие на уплотнение песка.

- •1.2.7.1. Формовочные пески

- •1.2.7.2. Влияние вибрации на уплотняемость песков

- •1.2.7.3. Температура песков.

- •1.2.8. Сопутствующие материалы

- •1.2.8.1. Металлорукав

- •1.2.8.2. Сетка проволочная тканая фильтровальная

- •1.2.8.3. Стеклоткань

- •1.2.9. Противопригарные покрытия формы

- •1.2.9.1. Методы нанесения покрытия, толщина покрытия, сушка покрытия

- •1.3. Вакуумирование формы

- •1.3.1. Вакуумная система при изготовлении форм

- •1.3.2. Система трубопроводов, ресивер

- •1.4. Особенности литниковой системы для впф

- •1.4.1. Время заливки металла в форму.

- •1.4.2. Особенности формообразования элементов литниковой системы

- •1.4.3 Выпор

- •1.4.4. Прибыли

- •1.4.5. Определение времени кристаллизации отливки под вакуумом.

- •1.4.6. Стержни

- •1.4.7. Обеспечение выхода газов из стержней

- •1.4.8. Холодильники

- •1.5. Особенности проектирования технологического процесса изготовления отливок методом впф

- •1.5.1 . Подготовительные работы

- •1.6. Качество отливок

- •1.6.1. Механические свойства отливок из серого чугуна

- •1.6.2. Изменение твердости по Бринеллю в зависимости от углеродного эквивалента.

- •1.6.3. Микроструктура чугуна

- •1.6.4. Влияние пластической пленки и глубины вакуума на механические свойства металла

- •1.6.5. Состояние поверхности отливки

- •1.6.6. Зависимость между глубиной вакуума в форме и шероховатостью

- •1.6.7. Размерная точность отливок

- •1.6.8. Линейная усадка отливок

- •1.6.9. Механические свойства стальных отливок.

- •1.7. Дефекты отливок

- •Глава 2 современные технологии изготовления отливок с использованием холоднотвердеющих смесей

- •2.1. Описание процесса изготовления литейной формы по «no bake» процессам.

- •2.2. Конструкционная технологичность отливок

- •2.3.Опочно-модельная оснастка

- •2.3.1.Опоки

- •2.3.2.Модели

- •2.4. Современные «no bake» процессы. Технологические особенности.

- •2.4.1. Синтетические смолы.

- •2.4.2. Основные компоненты смол

- •2.4.3. Полимеризация смол

- •2.5. Старение смол

- •2.5.1. Регулирование скорости отверждения

- •2.5.1.1. Температура

- •2.5.1.2. Катализаторы

- •2.5.1.3. Сульфоновые кислоты

- •2.6. Особенности приготовления формовочной (стержневой) смеси.

- •2.6.1. Взаимодействие металла с формой из хтс

- •2.6.2. Пример со свежей формовочной смесью

- •2.6.3. Пример с регенерированной формовочной смесью

- •2.6.4. Воздействие других факторов

- •2.6.5. Проверка качества кислот

- •2.6.6. Рекомендуемый входной контроль.

- •2.7. Отвердители

- •2.7.1. Сложные эфиры в щелочной системе формовки с применением хтс

- •2.8.Требования к пескам

- •2.8.1. Регенерация (восстановление песка )

- •2.8.2. Регенерированный кварцевый песок

- •2.9. Краски

- •2.10.Дефекты отливок

- •Глава 3 технологии изготовления отливок в сырых песчано-глинистых формах.

- •3.1. Технология изготовления отливок в сырых песчано-глинистых формах на афл безопочной формовки с вертикальной плоскостью разъема

- •3.1.1.Описание процесса

- •3.1.2. Модельная оснастка.

- •3.1.2.1. Модельные плиты

- •3.1.2.2. Материал модельных плит

- •3.1.2.3. Полезная площадь модельной плиты

- •3.1.3. Формовочные смеси

- •3.1.4. Особенности конструирования стержней

- •3.1.5. Линейная усадка размеров отливок

- •3.1.6. Особенности расчета литниковых систем

- •3.1.7. Дефекты отливок

- •3.2. Технология изготовления опочных форм уплотнением их воздушным потоком с последующим прессованием .

- •3.2.1. Описание процесса

- •3.2.2. Воздушный поток и эффект от его применения

- •3.2.3. Особенности проектирования технологического процесса уплотнения литейных форм воздушным потоком с последующим прессованием

- •3.2.3.1. Технологические возможности процесса.

- •3.2.3.2. Модельно – опочная оснастка.

- •3.2.3.3. Венты в процессе уплотнения воздушным потоком.

- •3.2.4. Требования к формовочной смеси.

- •3.2.5. Формовочная машина seiatsu- процесса.

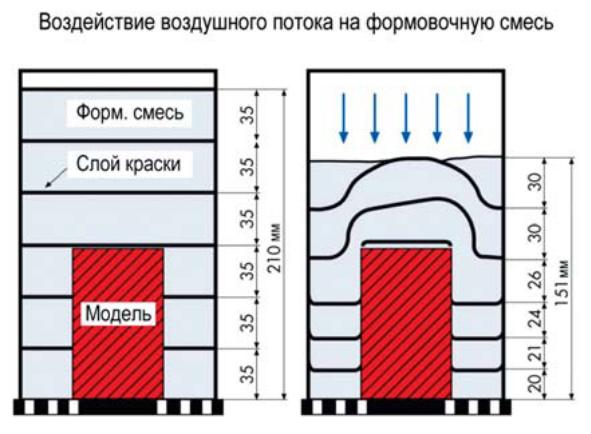

3.2.2. Воздушный поток и эффект от его применения

При прохождении формовочной смеси в сторону модели воздушный поток оказывает на каждую частицу смеси усилие, направленное вниз. Вместе с потоком воздуха песчинки попадают в самые различные по конфигурации части полуформы. В направлении потока вниз плотность смеси возрастает с каждым слоем, поэтому у подмодельной плиты и самих моделей достигается наивысшее уплотнение. Для подтверждения этого был проведен эксперимент В форме на расстоянии 35 мм друг от друга были размещены несколько слоев краски. Под воздействием воздушного потока расстояние между слоями краски у подмодельной плиты сократилось до 20 мм и до 30 мм – в верхней части формы. В результате последующего прессования равномерность достигается по всей высоте формы. (рис. 3.13.).

Рис. 3.13. Результат экспериментальных исследований послойного уплотнения смеси.

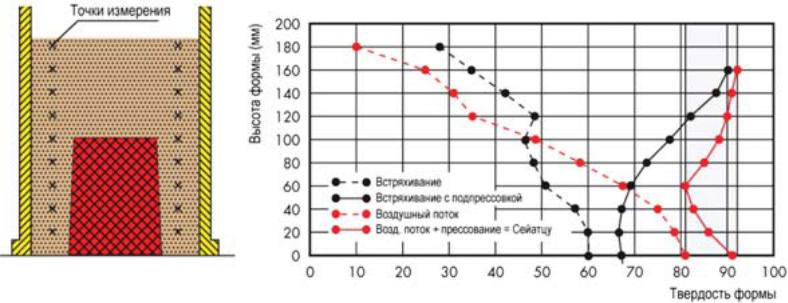

Рис.3.14. Результаты испытаний твёрдости формы, полученной по Сейатсу-процессу и старым традиционным технологиям.

Заметно более равномерная плотность по высоте формы для Сейатсу- процесса (уплотнение воздушным потоком). Этим во многом объясняется его возможности при получении глубоких полостей при отношении высоты к диаметру полости более чем в 2-раза (рис. 3.14.) [7].

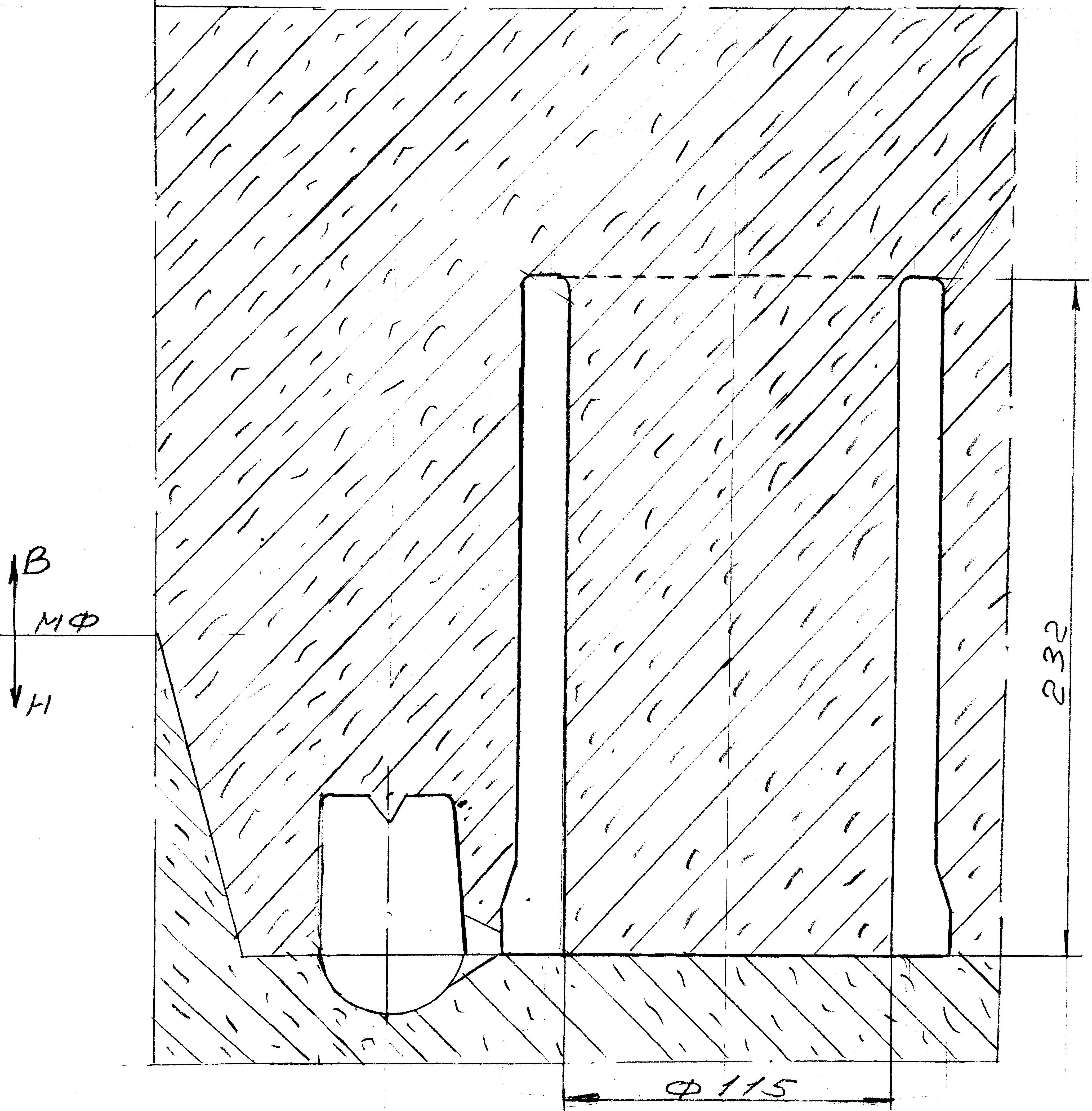

Рис. 3.15. Пример формовки с высоким болваном отливок типа гильза цилиндров.

Это позволяет отказаться от использования стержней и, следовательно, уменьшает затраты на производство отливок, рис.3.15. .При этом уклоны на формообразующую поверхность болвана составляет 0,50

Рис. 3.16. Размерная точность отливки тормозной барабан

Равномерная твёрдость формы является условием для изготовления отливок высокой точности. На рис.3.16 представлены размеры отливки «тормозной барабан» изготовленной в формах уплотнённых встряхиванием с подпрессовкой и воздушным потоком с последующим прессованием.

Рис.3.17. Результаты замеров твердости на разной высоте полости при переменной толщине слоя смеси до опоки по Сейатсу – процессу.

На рис. 3.17. заметно, что при небольших величинах толщин смеси между опокой и моделью достигается достаточно высокая твердость по высоте формы при Сейатсу-процессе по сравнению с встряхиванием с подпрессовкой, что увеличить полезную площадь модельной плиты.

Также отмечается повышение газопроницаемости формы, за счет создания потоком воздуха микроканалов, направленных к контрладу формы, рис.3.18.

Рис.3.18. Результаты исследований по газопроницаемости форм в по Сейатсу – процессу и прессованием.

Отмечено, что при Сейатсу – процессу уменьшается износ моделей, что связано с воздушным потоком, который создает эффект «псевдосмазки» на поверхности модели.

3.2.3. Особенности проектирования технологического процесса уплотнения литейных форм воздушным потоком с последующим прессованием

3.2.3.1. Технологические возможности процесса.

Предварительное уплотнение потоком сжатого воздуха.

После подачи формовочной смеси бункер-дозатор закрывается и открывается воздушный клапан, подается сжатый воздух до 5,5 – 6 бар. Это принципиальное отличие от существовавших до изобретения данной технологии способов: импульсного или даже взрыво-импульсного уплотнения. Время подачи воздуха для каждой формы регулируется компьютерной программой. Так, для простых по форме и конфигурации моделей время составляет от 0,1 до 1,5 сек. Основной поток воздуха выходит из формы через вентиляционные отверстия, которые расположены по периметру модельной оснастки во внутриформенном пространстве. При наличии глубоких карманов на моделях можно перенаправлять потоки воздуха, а вместе с ним формовочную смесь, именно в эти карманы модели, где для этого монтируются соответствующие венты. Процесс уплотнения состоит из нескольких фаз ,которые осуществляются переходя одна в другую. В первой фазе уплотняющий поток воздуха проходит через формовочную смесь, обеспечивая ее равномерное распределение в форме и по контуру моделей. Вторая фаза приводит к предварительному уплотнению смеси. Так как воздушный поток оказывает направленное давление вниз на каждую песчинку и приводит слой смеси в движение. Вместе с воздушным потоком формовочная смесь перетекает в более низкие участки модели, при этом уменьшаются поперечные напряжения и предотвращается образование сводов формовочной смеси. Плотность упаковки возрастает от слоя к слою в направлении потока воздуха и этим достигается максимальное уплотнение в зоне близкой к модели.

Кроме предварительного уплотнения формовочной смеси по рабочей поверхности полуформы (включая глубокие карманы и др.) из-за потоков сжатого воздуха происходит эффект обмывания модели, что обеспечивает в дальнейшем отличное отделение формы от модели и четкие контуры формы. Далее прохождение отдельных потоков сжатого воздуха в форме создают микроканалы, направленные от лада к контрладу полуформы. Они обеспечивают повышение газопроницаемости всей формы, что, крайне важно для отвода газов, образующихся при заливки.

Машины фирмы HWS-Sinto имеют специальные отверстия в прессовой головке для подачи сжатого воздуха по всей плоскости формы, особенно в середине формы, где, как правило, формуется основная часть отливки. Время для полного окончания действия процесса предварительного уплотнения и окончательного прохождения воздуха в форме, с оставляет обычно от 2 до 4 с, затем давление воздуха в окружающем пространстве и над формой выравнивается. Воздушный клапан имеет самоочищающуюся конструкцию и не нуждается в ремонте (клапан тарельчатого типа, облицованный тефлоном).

Гидравлическое уплотнение. После восстановления атмосферного давления идет процесс уплотнения формы прессованием. Прессование осуществляется гидравлическим прессом. В зависимости от сложности моделей могут быть применены различные типы прессовых головок (рис.3.19). Плоская прессовая головка может быть применена для всех типов моделей, при условии равномерного распределения смеси по поверхности формы. Диафрагменная прессовая головка (пневматическая или гидравлическая) используется, если на подмодельной плите расположено небольшое количество моделей одинаковой высоты. Эластичная прессовая головка обеспечивает уплотнение формовочной смеси для моделей одинаковой высоты. Многоплунжерная прессовая головка обеспечивает наилучшие результаты при использовании различных по высоте моделей. Многоплунжерная прессовая головка – это гидравлический блок с соединенными между собой цилиндрами, работающими по принципу сообщающихся сосудов. Этим обеспечивается саморегулирование плотности уплотнения формы по всему объему. Плунжеры одновременно опускаются на формовочную смесь. Столбики смеси полуформы в местах высоких моделей достигают быстрее определенной плотности, и, тем самым, путем повышенного противодавления со стороны формы в данном месте замедляется скорость движения соответствующих плунжеров по сравнению с соседними участками формы. Благодаря соответствующей системе «сообщающихся сосудов» всех полостей цилиндров гидравлическая жидкость имеет возможность выдавливаться противодавлением со стороны формы из одного цилиндра в соседние, тем самым, обеспечивая равенство давления во всех цилиндрах и равномерную плотность формы. При этом прессовые рабочие органы (плунжеры) имеют тяжелые литые ножки, на концах которых вмонтированы толстые плиты антифрикционного тефлона с целью предотвращения прилипания формовочной смеси к плунжерам. Для получения более высокого давления вблизи опок плунжеры имеют меньшую рабочую площадь прессования, чем плунжеры, расположенные в середине.

Целью уплотнения является равномерная плотность по всему объему – стабильная форма, которая при заливке противостоит давлению металла. Уплотнение по Сейатсу-процессу может обеспечить наиболее высокую требуемую технологом плотность формы, однако часто наоборот, даже снижают плотность полуформы верха с целью улучшения газопроницаемости и других технологических параметров формы.

Для изготовления форм по моделям высокой сложности с глубокими карманами и вертикальными ребрами существует возможность второй подачи потока воздуха во время прессования. Новый воздушный поток вторично аэрирует уже предварительно уплотненные слои формовочной смеси и перемещает фронт уплотнения ближе к модели.

|

Плоская прессовая головка |

Эластичная прессовая головка |

Диафрагменная прессовая головка |

Многоплунжерная прессовая головка |

|

||||

Рис.3.19. Виды прессовых головок.