- •Глава1. Технология изготовления отливок вакуумно- пленочным методом

- •1.1. Описание процесса

- •1.2. Особенности проектирования технологической оснастки

- •1.2.1. Конструкционная технологичность отливок.

- •1.2.2. Модели

- •1.2.3. Модельные плиты

- •Пример расчета количества вент для отсоса воздуха

- •1.2.4. Опоки

- •1.2.5. Пластичные пленки при впф

- •1.2.5.1. Пленки, используемые для образования полости формы

- •1.2.5.2. Пленка из сополимера этилена с винилацетатом

- •1.2.5.3. Полиэтиленовая пленка с липким слоем

- •1.2.5.4. Методы испытания пластичной пленки

- •1.2.5.5. Метод определения формуемости

- •1.2.5.6. Нагреватели. Нагрев пленки.

- •1 Стадия

- •2 Стадия

- •1.2.6. Крепление, методы наложения пленки.

- •1.2.7. Факторы, влияющие на уплотнение песка.

- •1.2.7.1. Формовочные пески

- •1.2.7.2. Влияние вибрации на уплотняемость песков

- •1.2.7.3. Температура песков.

- •1.2.8. Сопутствующие материалы

- •1.2.8.1. Металлорукав

- •1.2.8.2. Сетка проволочная тканая фильтровальная

- •1.2.8.3. Стеклоткань

- •1.2.9. Противопригарные покрытия формы

- •1.2.9.1. Методы нанесения покрытия, толщина покрытия, сушка покрытия

- •1.3. Вакуумирование формы

- •1.3.1. Вакуумная система при изготовлении форм

- •1.3.2. Система трубопроводов, ресивер

- •1.4. Особенности литниковой системы для впф

- •1.4.1. Время заливки металла в форму.

- •1.4.2. Особенности формообразования элементов литниковой системы

- •1.4.3 Выпор

- •1.4.4. Прибыли

- •1.4.5. Определение времени кристаллизации отливки под вакуумом.

- •1.4.6. Стержни

- •1.4.7. Обеспечение выхода газов из стержней

- •1.4.8. Холодильники

- •1.5. Особенности проектирования технологического процесса изготовления отливок методом впф

- •1.5.1 . Подготовительные работы

- •1.6. Качество отливок

- •1.6.1. Механические свойства отливок из серого чугуна

- •1.6.2. Изменение твердости по Бринеллю в зависимости от углеродного эквивалента.

- •1.6.3. Микроструктура чугуна

- •1.6.4. Влияние пластической пленки и глубины вакуума на механические свойства металла

- •1.6.5. Состояние поверхности отливки

- •1.6.6. Зависимость между глубиной вакуума в форме и шероховатостью

- •1.6.7. Размерная точность отливок

- •1.6.8. Линейная усадка отливок

- •1.6.9. Механические свойства стальных отливок.

- •1.7. Дефекты отливок

- •Глава 2 современные технологии изготовления отливок с использованием холоднотвердеющих смесей

- •2.1. Описание процесса изготовления литейной формы по «no bake» процессам.

- •2.2. Конструкционная технологичность отливок

- •2.3.Опочно-модельная оснастка

- •2.3.1.Опоки

- •2.3.2.Модели

- •2.4. Современные «no bake» процессы. Технологические особенности.

- •2.4.1. Синтетические смолы.

- •2.4.2. Основные компоненты смол

- •2.4.3. Полимеризация смол

- •2.5. Старение смол

- •2.5.1. Регулирование скорости отверждения

- •2.5.1.1. Температура

- •2.5.1.2. Катализаторы

- •2.5.1.3. Сульфоновые кислоты

- •2.6. Особенности приготовления формовочной (стержневой) смеси.

- •2.6.1. Взаимодействие металла с формой из хтс

- •2.6.2. Пример со свежей формовочной смесью

- •2.6.3. Пример с регенерированной формовочной смесью

- •2.6.4. Воздействие других факторов

- •2.6.5. Проверка качества кислот

- •2.6.6. Рекомендуемый входной контроль.

- •2.7. Отвердители

- •2.7.1. Сложные эфиры в щелочной системе формовки с применением хтс

- •2.8.Требования к пескам

- •2.8.1. Регенерация (восстановление песка )

- •2.8.2. Регенерированный кварцевый песок

- •2.9. Краски

- •2.10.Дефекты отливок

- •Глава 3 технологии изготовления отливок в сырых песчано-глинистых формах.

- •3.1. Технология изготовления отливок в сырых песчано-глинистых формах на афл безопочной формовки с вертикальной плоскостью разъема

- •3.1.1.Описание процесса

- •3.1.2. Модельная оснастка.

- •3.1.2.1. Модельные плиты

- •3.1.2.2. Материал модельных плит

- •3.1.2.3. Полезная площадь модельной плиты

- •3.1.3. Формовочные смеси

- •3.1.4. Особенности конструирования стержней

- •3.1.5. Линейная усадка размеров отливок

- •3.1.6. Особенности расчета литниковых систем

- •3.1.7. Дефекты отливок

- •3.2. Технология изготовления опочных форм уплотнением их воздушным потоком с последующим прессованием .

- •3.2.1. Описание процесса

- •3.2.2. Воздушный поток и эффект от его применения

- •3.2.3. Особенности проектирования технологического процесса уплотнения литейных форм воздушным потоком с последующим прессованием

- •3.2.3.1. Технологические возможности процесса.

- •3.2.3.2. Модельно – опочная оснастка.

- •3.2.3.3. Венты в процессе уплотнения воздушным потоком.

- •3.2.4. Требования к формовочной смеси.

- •3.2.5. Формовочная машина seiatsu- процесса.

3.1.3. Формовочные смеси

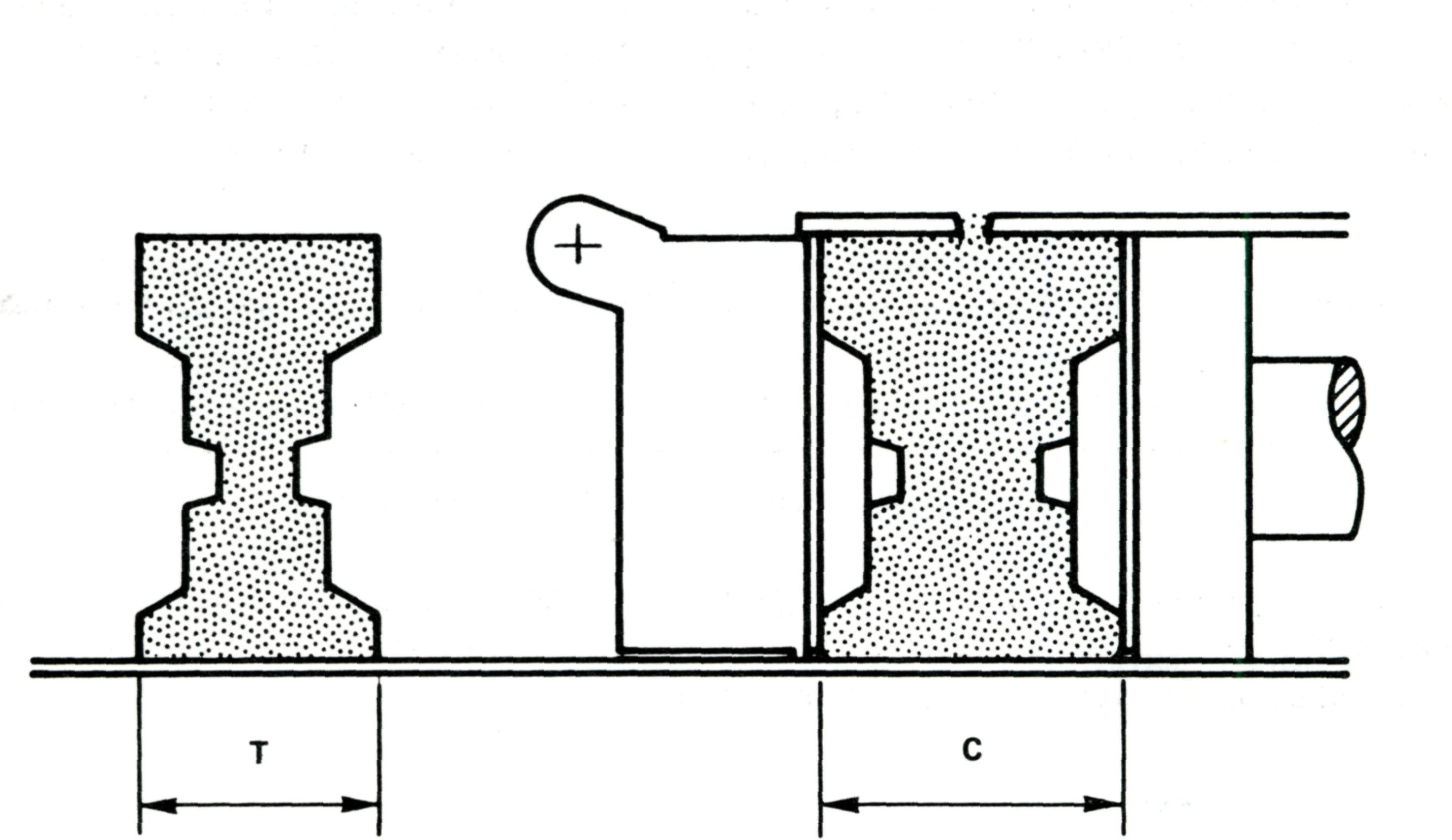

Машина ДИСАМАТИК предъявляет высокие требования к формовочной смеси. Для того, чтобы максимально реализовать преимущества метода с применением высокого давления, что обеспечивает высокую точность размеров и чистую поверхность отливок, рекомендуется пользоваться только качественной формовочной смесью. Для этого существует эффективная система управлением качеством формовочной смеси, включающая операции: охлаждения, освежения, смешивания и аэрации, а также контроль всего процесса.

Важным параметром контроля смеси является сжимаемость смеси, которая определяет, каким образом используется энергия сжатия в ДИСАМАТИК или, другими словами, соответствует ли консистенция смеси характеристикам машины.

Сжимаемость (Сж) рассчитывается следующим образом:

Сж= (С –Т)/С,

где Сж-сжимаемость смеси; С-истинная глубина камеры (расстояние между поверхностями двух модельных плит; Т-толщина кома смеси (периодически замеряется оператором) (рис.3.4).

Рис.3.4. Оценка сжимаемости формовочной смеси

Т-толщина кома смеси; С- истинная глубина камеры

Остановимся на некоторых параметрах смеси.

Температура формовочной смеси не должна превышать 400 С. Повышенная температура может вызывать:

-неоднородность по прочности и газопроницаемости;

-повышенное слипание;

-поверхностное высыхание;

-уменьшение устойчивости к дефектам эрозии смеси;

-низкую пластичность, что приводит к более высоким требованиям в отношении добавок бентонита;

-уменьшение смешиваемости.

Восстановление смеси в зависимости от отношения «смесь-металл» , геометрии отливок, качества формовочной смеси и т.п. , расход освежающих добавок составляет в %:

-бентонит 0.1…1.0,

-угольная пыль 0.1…0.5,

-свежий песок 0.5…5.0.

Разрушенные стержни следует рассматривать как добавку свежего песка к формовочной смеси.

Процедура контроля смеси свойства формовочной смеси проверяются регулярно ответственным персоналом, за работу формовочной системы. Результаты используются для:

-текущего контроля смеси;

-диагностики дефектов литья.

Контроль смеси состоит из двух этапов:

1. Контроль влажности, свежего песка, бентонита и углеродосодержащих добавок относительно установленного заранее количества отработанной смеси во время процесса смешиваниядля того, чтобы получить определенную, заранее заданную консистенцию.

2. Контроль состава формовочной смеси, прочности и характеристик уплотняемости.

Первый этап выполняется с помощью смесителя, вручную оператором или с помощью автоматического устройства управления. Второй этап выполняется в лабораторных условиях по специальной программе испытаний.

3.1.4. Особенности конструирования стержней

На автоматических формовочные линииях (АФЛ) безопочной формовки с вертикальной плоскостью разъема, при установке стержня в форму стержнеукладчиком стержень может выпасть. Для исключения этого используют по рекомендациям фирмы удерживающие знаки или фиксаторы, отдельные поверхности которых выполняют с «натягом». Однако рекомендаций фирмы по конструированию знаков стержней и фиксаторов недостаточно. Поэтому были обобщены имеющиеся материалы, включая опыт отечественных предприятий (АМО ЗИЛ, КАМАЗ),[3].

Для АФЛ безопочной формовки ДИСАМАТИК с вертикальной плоскостью разъема стержни предлагается подразделять на перпендикулярные и параллельные плоскости разъема.

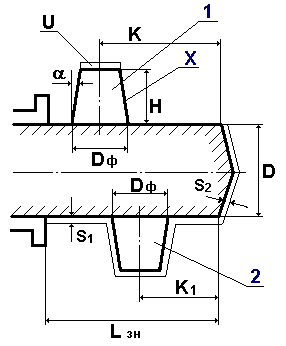

Для стержней, расположенных перпендикулярно плоскости разъема, предусматривают удерживающий и установочный знаки. Если опорной поверхностью удерживающего знака является торец знака, то в этом случае в форме со стороны торца удерживающего знака выполняются «мусоросборники» (рис.3.5.а). В случае, если опорной поверхностью является другая часть стержня, то в форме со стороны удерживающего знака предусматривается зазор U (рис.3.5.,б). Удерживающий знак выполняется с натягом ( допуск -0.2).

У стержней, расположенных параллельно плоскости разъема, для удержания стержня в форме используют плоскостные (рис.3.6.) и штыревые фиксаторы Рис.3.7. Параметры знаков и фиксаторов, удерживающих и установочных, можно определить по рекомендациям фирмы ДИСА, которые сведены в табл. 3.4. Для ответственных отливок применяются установочные фиксаторы на знаках стержней. С помощью установочных фиксаторов стержень с зазором фиксируется в маске стержнеукладчика и удерживается в ней за счет разряжения.

Определение максимальной высоты стержня

Таблица 3.4

|

Типы АФЛ «ДИСА» |

|||||

2013 |

2013В |

2120/2130А |

2130В |

2070 |

2070В |

|

Макс.длина стержня, мм |

240 |

240 |

300/420 |

420 |

490 |

530 |

а

б

Рис.3.5. Стержень, расположенный перпендикулярно плоскости разъема

а-опорная поверхность W-стержня ( торец); опорная поверхностьW –не торец

удерживающий знак;2- установочный знак; Х- поверхность с натягом(-0.2мм); U, S1, S2-зазоры, α, β – уклон знака стержня

Параметры знаков и фиксаторов удерживающих и установочных, можно определить соответственно по табл.3.5 и 3.6 и по рекомендациям фирмы ДИСА, которые сведены в табл. 3.7.

Определение длины знака стержня параллельно плоскости разъема

Таблица 3.5.

№ |

(a+b)/2, D |

Длина знака стержня //плоскости разъема, при длине рабочей части стержня L,мм |

|||||||||||

До 50 |

Св50до80 |

Св80до120 |

Св120до 180 |

Св180до 250 |

Св250до 315 |

||||||||

Без Фиксатора |

С фиксатором |

Без Фиксатора |

С фиксатором |

Без Фиксатора |

С фиксатором |

Без фиксатора |

С фиксатором |

Без Фиксатора |

С фиксатором |

Без фиксатора |

С фиксатором |

||

1 |

Св50до 80 |

25 |

30 |

25 |

35 |

30 |

40 |

35 |

45 |

40 |

60 |

45 |

65 |

3 |

Св80до 120 |

25 |

35 |

25 |

40 |

35 |

45 |

40 |

50 |

45 |

65 |

50 |

70 |

Продолжение таблицы3.5. |

|||||||||||||

4 |

Св120 до 180 |

30 |

40 |

30 |

40 |

40 |

50 |

45 |

55 |

50 |

65 |

55 |

70 |

5 |

Св180 до250 |

35 |

40 |

35 |

45 |

40 |

50 |

45 |

50 |

50 |

70 |

60 |

75 |

Рис.3.6. Знаки стержня , расположенного параллельно плоскости разъема

1- удерживающий плоскостной фиксатор(с натягом -0.2мм); 2- установочный фиксатор; D-стержня D1-= D +20мм., H – высота удерживающего фиксатора = 1…1,5 D-стержня ; U, S1, S2-зазоры, α, β – уклон знака стержня: L- высота стержня; Lзн ,Lзнф- соответственно длина знака стержня без фиксатора; длина знака стержня с фиксатором, g, t-параметры противообжимного пояска.

Рис.3.7. Штыревые фиксаторы для знака стержня

1-удерживающий фиксатр;2-установочный фиксатор, Х-поверхность с натягом(-0.2мм); S1 ,S2-зазоры. К1- расстояние от края стержня до оси фиксатора 1 К2- расстояние от края стержня до оси фиксатора 3

Определение высоты знака для стержня перпендикулярно плоскости разъема

Таблица 3.6.

№ п/п |

(a+b)/2, D, мм |

Высота (h)знака стержня , при длине рабочей части стержня (L) ,мм |

||||

До 50 |

Св50до80 |

Св80до120 |

Св120до180 |

Св180до250 |

||

1 |

До50 |

30 |

35 |

40 |

45 |

50 |

2 |

Св50до80 |

35 |

40 |

45 |

50 |

55 |

3 |

Св80до120 |

35 |

45 |

50 |

55 |

60 |

4 |

Св120до180 |

40 |

45 |

55 |

60 |

65 |

5 |

Св180до250 |

45 |

55 |

60 |

65 |

70 |

Определение зазоров

Таблица3.7

|

Высота знака H=(a+b)/2 H=D/2 |

Зазор S1при длине рабочей части стержня (L),мм |

||||

|

|

До50 |

Св50до100 |

Св100до160 |

Св160до250 |

Св250до400 |

1 |

До50 |

0,2 |

0,3 |

0,4 |

0,5 |

|

2 |

Св50до100 |

0,3 |

0,4 |

0,5 |

0,5 |

|

3 |

Св100до160 |

0,4 |

0,5 |

0,6 |

||

4 |

Св160до250 |

0,4 |

0,5 |

0,6 |

0,7 |

|

5 |

Св250до400 |

0,4 |

0,5 |

0,6 |

0,7 |

|

(S2) |

(0,3) |

(0,4) |

(0,5) |

(0,6) |

||

Определение зазоров

Таблица3.8

|

Высота знака H=(a+b)/2 H=D/2 |

Зазор S1при длине рабочей части стержня (L),мм |

|||||

|

|

До50 |

Св50до100 |

Св100до160 |

Св160до250 |

Св250до400 |

|

1 |

До50 |

0,3 |

0,3 0.4 |

0,4 |

0,5 |

||

2 |

Св50до100 |

0,3 |

0,4 0.5 |

0,5 |

0,6 |

||

3 |

Св100до160 |

0,4 0.5 |

0,6 |

0,7 |

|||

4 |

Св160до250 |

0,5 |

0,5 |

0,6 |

0,7 |

||

5 |

Св250до400 |

0,5 |

0,5 |

0,6 |

0,8 |

||

(S2) |

(0,4) |

(0,5) |

(0,6) |

0.7 |

|||