- •Глава1. Технология изготовления отливок вакуумно- пленочным методом

- •1.1. Описание процесса

- •1.2. Особенности проектирования технологической оснастки

- •1.2.1. Конструкционная технологичность отливок.

- •1.2.2. Модели

- •1.2.3. Модельные плиты

- •Пример расчета количества вент для отсоса воздуха

- •1.2.4. Опоки

- •1.2.5. Пластичные пленки при впф

- •1.2.5.1. Пленки, используемые для образования полости формы

- •1.2.5.2. Пленка из сополимера этилена с винилацетатом

- •1.2.5.3. Полиэтиленовая пленка с липким слоем

- •1.2.5.4. Методы испытания пластичной пленки

- •1.2.5.5. Метод определения формуемости

- •1.2.5.6. Нагреватели. Нагрев пленки.

- •1 Стадия

- •2 Стадия

- •1.2.6. Крепление, методы наложения пленки.

- •1.2.7. Факторы, влияющие на уплотнение песка.

- •1.2.7.1. Формовочные пески

- •1.2.7.2. Влияние вибрации на уплотняемость песков

- •1.2.7.3. Температура песков.

- •1.2.8. Сопутствующие материалы

- •1.2.8.1. Металлорукав

- •1.2.8.2. Сетка проволочная тканая фильтровальная

- •1.2.8.3. Стеклоткань

- •1.2.9. Противопригарные покрытия формы

- •1.2.9.1. Методы нанесения покрытия, толщина покрытия, сушка покрытия

- •1.3. Вакуумирование формы

- •1.3.1. Вакуумная система при изготовлении форм

- •1.3.2. Система трубопроводов, ресивер

- •1.4. Особенности литниковой системы для впф

- •1.4.1. Время заливки металла в форму.

- •1.4.2. Особенности формообразования элементов литниковой системы

- •1.4.3 Выпор

- •1.4.4. Прибыли

- •1.4.5. Определение времени кристаллизации отливки под вакуумом.

- •1.4.6. Стержни

- •1.4.7. Обеспечение выхода газов из стержней

- •1.4.8. Холодильники

- •1.5. Особенности проектирования технологического процесса изготовления отливок методом впф

- •1.5.1 . Подготовительные работы

- •1.6. Качество отливок

- •1.6.1. Механические свойства отливок из серого чугуна

- •1.6.2. Изменение твердости по Бринеллю в зависимости от углеродного эквивалента.

- •1.6.3. Микроструктура чугуна

- •1.6.4. Влияние пластической пленки и глубины вакуума на механические свойства металла

- •1.6.5. Состояние поверхности отливки

- •1.6.6. Зависимость между глубиной вакуума в форме и шероховатостью

- •1.6.7. Размерная точность отливок

- •1.6.8. Линейная усадка отливок

- •1.6.9. Механические свойства стальных отливок.

- •1.7. Дефекты отливок

- •Глава 2 современные технологии изготовления отливок с использованием холоднотвердеющих смесей

- •2.1. Описание процесса изготовления литейной формы по «no bake» процессам.

- •2.2. Конструкционная технологичность отливок

- •2.3.Опочно-модельная оснастка

- •2.3.1.Опоки

- •2.3.2.Модели

- •2.4. Современные «no bake» процессы. Технологические особенности.

- •2.4.1. Синтетические смолы.

- •2.4.2. Основные компоненты смол

- •2.4.3. Полимеризация смол

- •2.5. Старение смол

- •2.5.1. Регулирование скорости отверждения

- •2.5.1.1. Температура

- •2.5.1.2. Катализаторы

- •2.5.1.3. Сульфоновые кислоты

- •2.6. Особенности приготовления формовочной (стержневой) смеси.

- •2.6.1. Взаимодействие металла с формой из хтс

- •2.6.2. Пример со свежей формовочной смесью

- •2.6.3. Пример с регенерированной формовочной смесью

- •2.6.4. Воздействие других факторов

- •2.6.5. Проверка качества кислот

- •2.6.6. Рекомендуемый входной контроль.

- •2.7. Отвердители

- •2.7.1. Сложные эфиры в щелочной системе формовки с применением хтс

- •2.8.Требования к пескам

- •2.8.1. Регенерация (восстановление песка )

- •2.8.2. Регенерированный кварцевый песок

- •2.9. Краски

- •2.10.Дефекты отливок

- •Глава 3 технологии изготовления отливок в сырых песчано-глинистых формах.

- •3.1. Технология изготовления отливок в сырых песчано-глинистых формах на афл безопочной формовки с вертикальной плоскостью разъема

- •3.1.1.Описание процесса

- •3.1.2. Модельная оснастка.

- •3.1.2.1. Модельные плиты

- •3.1.2.2. Материал модельных плит

- •3.1.2.3. Полезная площадь модельной плиты

- •3.1.3. Формовочные смеси

- •3.1.4. Особенности конструирования стержней

- •3.1.5. Линейная усадка размеров отливок

- •3.1.6. Особенности расчета литниковых систем

- •3.1.7. Дефекты отливок

- •3.2. Технология изготовления опочных форм уплотнением их воздушным потоком с последующим прессованием .

- •3.2.1. Описание процесса

- •3.2.2. Воздушный поток и эффект от его применения

- •3.2.3. Особенности проектирования технологического процесса уплотнения литейных форм воздушным потоком с последующим прессованием

- •3.2.3.1. Технологические возможности процесса.

- •3.2.3.2. Модельно – опочная оснастка.

- •3.2.3.3. Венты в процессе уплотнения воздушным потоком.

- •3.2.4. Требования к формовочной смеси.

- •3.2.5. Формовочная машина seiatsu- процесса.

2.3.Опочно-модельная оснастка

Производитель модельной оснастки и технолог литейщик должны находиться в тесном взаимодействии с тем, чтобы учитывать требования, присущие конкретному процессу литья но особенно это актуально для требований, предъявляемых к процессам формовки с применением ХТС.

Во первых требования по прочности модели, для формовки с применением ХТС более низкие, чем для традиционной формовки с использованием песчано-глинистых смесей. Это обуславливается свойствами формовочной смеси и тем фактом, что эта система не требует такого сильного уплотнения, как традиционный метод. Во вторых более лёгкие конструкции модельно опочной оснастки позволяют снизить себестоимость больших трудозатрат, необходимых для изготовления моделей по традиционному способу формовки. Например, можно использовать мягкую древесину, оставляя твёрдую древесину только для тех частей, которые подвергаются механическому напряжению во время протяжки модели из формы.

Ниже приводится технологическая оснастка, применяемая в индивидуальном и мелкосерийном производствах.

2.3.1.Опоки

Традиционные формовочные материалы требуют высокого давления прессования для обеспечения тесного прилегания к модели. Это означает, что необходимо использовать неразъёмные и закрытые опоки. Это создаёт проблемы при протяжке модели, а во время технического обслуживания. Система формовки с применением ХТС уменьшает эти проблемы в том смысле, что в настоящее время в большинстве случаев используются безопочные литейные формы, которые незначительно больше, чем сами модели.

Уплотнение литейной формы должно быть тщательным и равномерным, с максимальным использованием свойств текучести смеси песка со смолой. Окрашивание поверхности литейной формы способствует повышению точности размеров отливки.

Рис.2.9. Модельный комплект в сборе, включающий: модель с элементами литниковой системы опоки к модельной плите, опока, модельная плита, элементы крепежа

2.3.2.Модели

Низкая податливость формовочной смеси требует для моделей из ХТС отсутствия поднутрений, которые вызывают затруднения на этапе снятия формы с модели, что непременно повредило бы литейную форму. Поэтому при проектировании следует закладывать достаточные величины литейных уклонов, для обеспечения свободного удаление модели из формы.

Технология изготовления модели должна обеспечивать отсутствие перемещений «сегментов», вкладышей и соединительных деталей, вследствие коробления или увлажнения древесины, либо вследствие транспортировки.

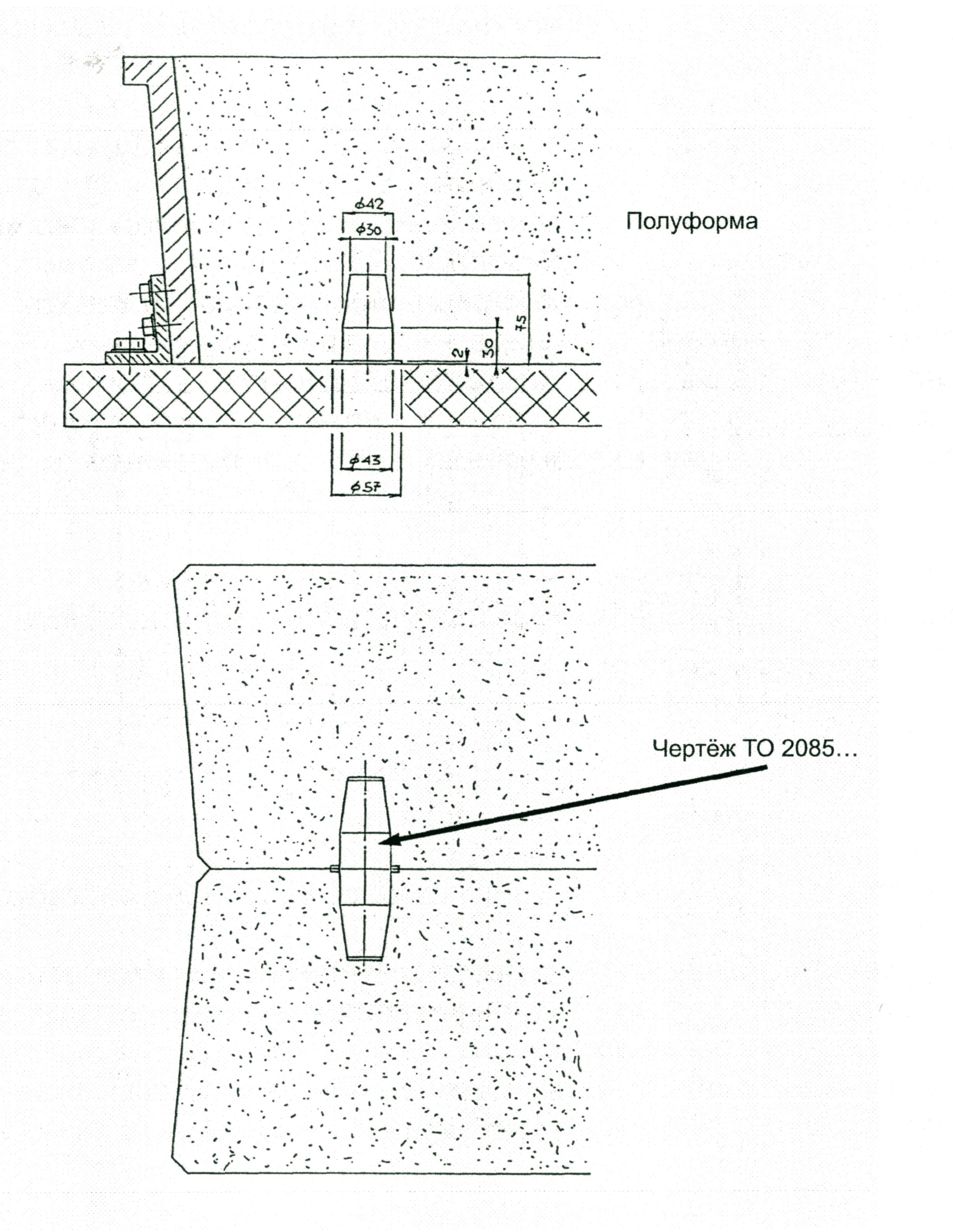

Рис. 2.10. Форма в сборе а-готовая полуформа с отформованным центрирующим отверстием; б- форма сцентрированная при сборке по штырям , выполненным из стержневой смеси

По рекомендациям фирмы ИМФ литейные уклоны должны соответствовать значениям в таблице

На внутренние поверхности литейные уклоны имеют большие значения. При этом следует учитывать равномерность толщин стенок отливок.

Рис. 2.11. Сборочный стержневой штырь

Рис. 2.12. Варианты устройств для крепления полуформ:

а- соединение с помощью скобы, б- соединение зажим с цепями, в- зажим с помощью стяжек.

Рис.2.13. Зажим с помощью стяжек

Рис. 2.14. Зажимы для небольших литейных форм

Важными факторами, влияющими на величину уклона являются: качество разделительных составов и вибрация модельных

Значения литейных уклонов для ХТС

Таблица 2.1

Высота формообразующей поверхности |

Литейные уклоны (град) |

|

|

стандарт |

минимум |

||

|

до 5 |

8 |

6 |

св. 5 |

до 10 |

6 30 |

5 |

св.10 |

до18 |

5 |

4 |

св.18 |

до 30 |

4 |

3 |

св.30 |

до 50 |

3 |

2 |

св. 50 |

до 120 |

2 |

1 30 |

св. 120 |

до 250 |

1 30 |

1 |

св. 250 |

до 500 |

1 |

0 45 |

св. 500 |

|

по согласованию |

|

плит при протяжке. Особенно важна чистота обработки поверхности модели, как в отношении изготовления, так и её покраски. Все углы должны быть хорошо обработаны по радиусу, а модель должна быть очень прочно прикреплена к плите для предотвращения проникновения песка между плитой и моделью.

Отъёмные части для поднутрений должны быть очень хорошо закреплены, т.к. они могут перемещаться во время процесса уплотнения формовочной смеси и образовывать так называемые «теневые» зоны, которые не позволяют формовочной смеси легко уплотняться. Кроме того, при работе стыки этих частей могут легко затвердеть, и тогда они станут точками удержания формы.

Исходя из этого, предпочтительно, чтобы части конструкции, которые образуют поднутрения, выполнялись стержнями, если для устранения проблемы не может быть изменена конструкция детали.

Процесс формовки с применением ХТС особенно пригоден для использования с одноразовыми литейными моделями, изготовленными из пенополистирола, при условии, что нужно только лёгкое уплотнение формовочной смеси, которое не окажет

воздействия

на модель. Следует напомнить, что

использование металлических

моделей и плит может замедлить отверждение

смолы,

если они находятся в холодном состоянии,

вследствие их более высокой теплопроводности

по сравнению с деревом. Также следует

помнить, что деревянные промодели,

используемые для изготовления

металлических моделей, должны быть

сконструированы

таким образом, чтобы компенсировать

двойную усадку.

Если используются модели из смолы, важно

проверять, совместимы

ли они как с разделительным составом,

так и со смолами,

применяемыми в литейной форме.

воздействия

на модель. Следует напомнить, что

использование металлических

моделей и плит может замедлить отверждение

смолы,

если они находятся в холодном состоянии,

вследствие их более высокой теплопроводности

по сравнению с деревом. Также следует

помнить, что деревянные промодели,

используемые для изготовления

металлических моделей, должны быть

сконструированы

таким образом, чтобы компенсировать

двойную усадку.

Если используются модели из смолы, важно

проверять, совместимы

ли они как с разделительным составом,

так и со смолами,

применяемыми в литейной форме.

Части деревянных моделей, которые возможно будут подвергаться сильному износу или которые являются довольно хрупкими, могут либо изготавливаться из металла, либо их конструкция должна быть такова, чтобы их можно было легко заменить.

Модели, устанавливаемые на плиты, должны быть хорошо закреплены на опорной плите. Рекомендуются модельные плиты из фанеры, т.к. они лёгкие и удерживают систему в жёстком состоянии при снятии формы с модели. Кроме того, в случае длительного хранения они значительно уменьшают вероятность деформации модели.

Естественно, могут также применяться и другие системы крепления.

Технология формовки с применением ХТС обеспечивает возможность изготовления отливок по чертежам с очень жёсткими допусками. В результате может повыситься себестоимость модели примерно на 30%. Эти дополнительные издержки позже возмещаются во время механической обработки благодаря уменьшению припуска на обработку.