- •Глава1. Технология изготовления отливок вакуумно- пленочным методом

- •1.1. Описание процесса

- •1.2. Особенности проектирования технологической оснастки

- •1.2.1. Конструкционная технологичность отливок.

- •1.2.2. Модели

- •1.2.3. Модельные плиты

- •Пример расчета количества вент для отсоса воздуха

- •1.2.4. Опоки

- •1.2.5. Пластичные пленки при впф

- •1.2.5.1. Пленки, используемые для образования полости формы

- •1.2.5.2. Пленка из сополимера этилена с винилацетатом

- •1.2.5.3. Полиэтиленовая пленка с липким слоем

- •1.2.5.4. Методы испытания пластичной пленки

- •1.2.5.5. Метод определения формуемости

- •1.2.5.6. Нагреватели. Нагрев пленки.

- •1 Стадия

- •2 Стадия

- •1.2.6. Крепление, методы наложения пленки.

- •1.2.7. Факторы, влияющие на уплотнение песка.

- •1.2.7.1. Формовочные пески

- •1.2.7.2. Влияние вибрации на уплотняемость песков

- •1.2.7.3. Температура песков.

- •1.2.8. Сопутствующие материалы

- •1.2.8.1. Металлорукав

- •1.2.8.2. Сетка проволочная тканая фильтровальная

- •1.2.8.3. Стеклоткань

- •1.2.9. Противопригарные покрытия формы

- •1.2.9.1. Методы нанесения покрытия, толщина покрытия, сушка покрытия

- •1.3. Вакуумирование формы

- •1.3.1. Вакуумная система при изготовлении форм

- •1.3.2. Система трубопроводов, ресивер

- •1.4. Особенности литниковой системы для впф

- •1.4.1. Время заливки металла в форму.

- •1.4.2. Особенности формообразования элементов литниковой системы

- •1.4.3 Выпор

- •1.4.4. Прибыли

- •1.4.5. Определение времени кристаллизации отливки под вакуумом.

- •1.4.6. Стержни

- •1.4.7. Обеспечение выхода газов из стержней

- •1.4.8. Холодильники

- •1.5. Особенности проектирования технологического процесса изготовления отливок методом впф

- •1.5.1 . Подготовительные работы

- •1.6. Качество отливок

- •1.6.1. Механические свойства отливок из серого чугуна

- •1.6.2. Изменение твердости по Бринеллю в зависимости от углеродного эквивалента.

- •1.6.3. Микроструктура чугуна

- •1.6.4. Влияние пластической пленки и глубины вакуума на механические свойства металла

- •1.6.5. Состояние поверхности отливки

- •1.6.6. Зависимость между глубиной вакуума в форме и шероховатостью

- •1.6.7. Размерная точность отливок

- •1.6.8. Линейная усадка отливок

- •1.6.9. Механические свойства стальных отливок.

- •1.7. Дефекты отливок

- •Глава 2 современные технологии изготовления отливок с использованием холоднотвердеющих смесей

- •2.1. Описание процесса изготовления литейной формы по «no bake» процессам.

- •2.2. Конструкционная технологичность отливок

- •2.3.Опочно-модельная оснастка

- •2.3.1.Опоки

- •2.3.2.Модели

- •2.4. Современные «no bake» процессы. Технологические особенности.

- •2.4.1. Синтетические смолы.

- •2.4.2. Основные компоненты смол

- •2.4.3. Полимеризация смол

- •2.5. Старение смол

- •2.5.1. Регулирование скорости отверждения

- •2.5.1.1. Температура

- •2.5.1.2. Катализаторы

- •2.5.1.3. Сульфоновые кислоты

- •2.6. Особенности приготовления формовочной (стержневой) смеси.

- •2.6.1. Взаимодействие металла с формой из хтс

- •2.6.2. Пример со свежей формовочной смесью

- •2.6.3. Пример с регенерированной формовочной смесью

- •2.6.4. Воздействие других факторов

- •2.6.5. Проверка качества кислот

- •2.6.6. Рекомендуемый входной контроль.

- •2.7. Отвердители

- •2.7.1. Сложные эфиры в щелочной системе формовки с применением хтс

- •2.8.Требования к пескам

- •2.8.1. Регенерация (восстановление песка )

- •2.8.2. Регенерированный кварцевый песок

- •2.9. Краски

- •2.10.Дефекты отливок

- •Глава 3 технологии изготовления отливок в сырых песчано-глинистых формах.

- •3.1. Технология изготовления отливок в сырых песчано-глинистых формах на афл безопочной формовки с вертикальной плоскостью разъема

- •3.1.1.Описание процесса

- •3.1.2. Модельная оснастка.

- •3.1.2.1. Модельные плиты

- •3.1.2.2. Материал модельных плит

- •3.1.2.3. Полезная площадь модельной плиты

- •3.1.3. Формовочные смеси

- •3.1.4. Особенности конструирования стержней

- •3.1.5. Линейная усадка размеров отливок

- •3.1.6. Особенности расчета литниковых систем

- •3.1.7. Дефекты отливок

- •3.2. Технология изготовления опочных форм уплотнением их воздушным потоком с последующим прессованием .

- •3.2.1. Описание процесса

- •3.2.2. Воздушный поток и эффект от его применения

- •3.2.3. Особенности проектирования технологического процесса уплотнения литейных форм воздушным потоком с последующим прессованием

- •3.2.3.1. Технологические возможности процесса.

- •3.2.3.2. Модельно – опочная оснастка.

- •3.2.3.3. Венты в процессе уплотнения воздушным потоком.

- •3.2.4. Требования к формовочной смеси.

- •3.2.5. Формовочная машина seiatsu- процесса.

1.1. Описание процесса

Ваккумно-пленочный метод формовки или V-процесс это способ изготовления литейных форм, в котором использует сухой песок без добавки связующих. Лад и контрлад верхней и нижней опоки покрываются пластичной пленкой, а масса песка в форме уплотняется вакуумом, который образуется путем откачки воздуха из полости формы через металлическую сетку, расположенную по внутреннему периметру специальных опок с помощью вакуум насоса..

Рис. 1.1 В-процесс модель.

Модель надежно крепится на подмодельной плите. Модель имеет многочисленные вентотверстия по периметру модели и в других критических местах. Эти вентотверстия напрямую соединяются с вакуумной камерой в подмодельной плите. Когда в вакуумной камере создается отрицательное давление, воздух всасывается через вентотверстия в вакуумную систему.

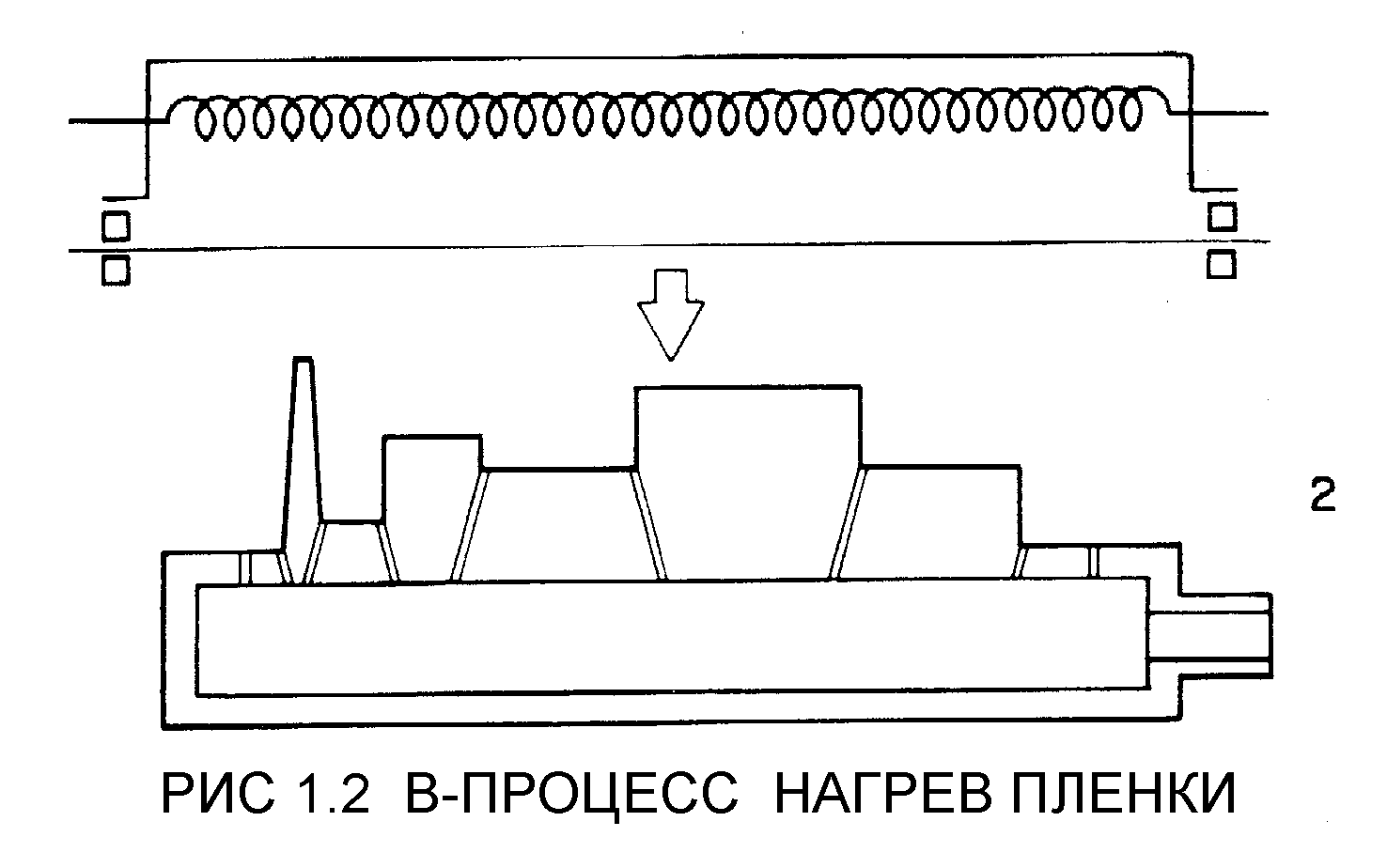

Рис. 1.2 V-процесс, нагрев плёнки.

Пластиковая пленка размером примерно соответствующая размерам подмодельной плиты, нагревается до размягчения, рис.1.2. Толщина пленки от 0,05 до 0,1 мм, она имеет хорошую эластичность и высокий коэффициент пластической деформации.

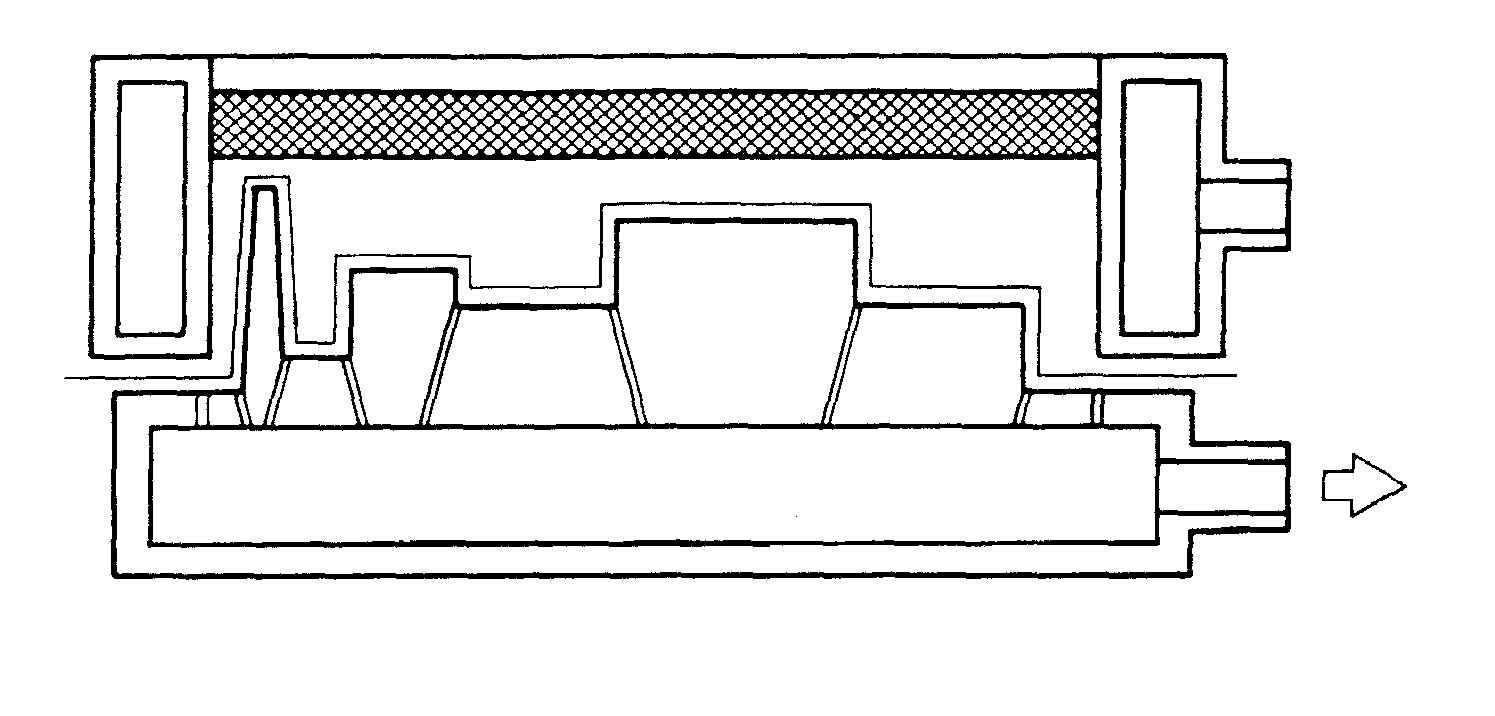

Рис. 1.3 V-процесс, вакуум в модели.

После размягчения пленки включается вакуум в подмодельной плите, рис.1.3. Размягченная пленка опускается на модель и усилие всасывания, действуя через венты, натягивает пленку так, что она плотно прилегает к модели.

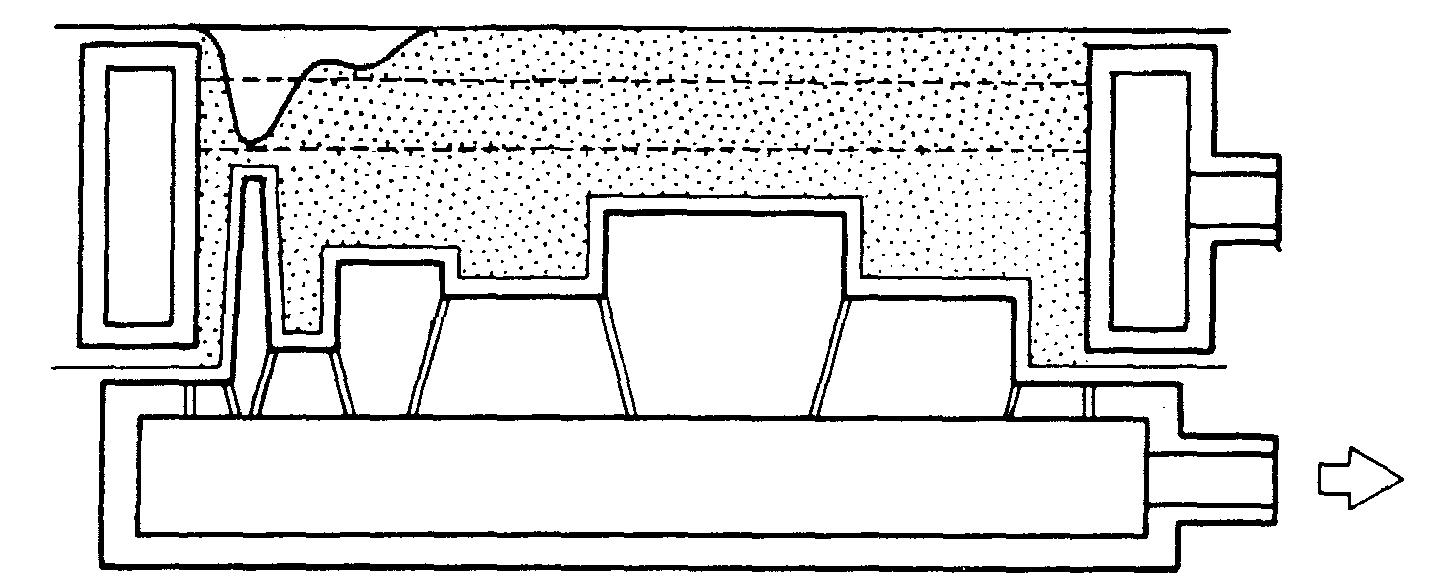

Рис. 1.4 V-процесс, опока на модели.

В то время пока вакуум все еще подключен к подмодельной плите, опока ставится на место вокруг модели поверх пластиковой пленки рис.1.4. Опока имеет двойные стенки, которые образуют вакуумную камеру. Внутренние поверхности стенок опоки имеют отверстия с сеткой для обеспечения всасывания воздуха в вакуумную камеру. Большие опоки имеют всасывающие трубы, проходящие сквозь опоку и так же соединенные с вакуумной камерой.

Рис. 1.5 V-процесс, песок в опоке.

Затем опока заполняется сухим песком, без связующих и подвергается вибрации для достижения максимальной плотности, рис.1.5.

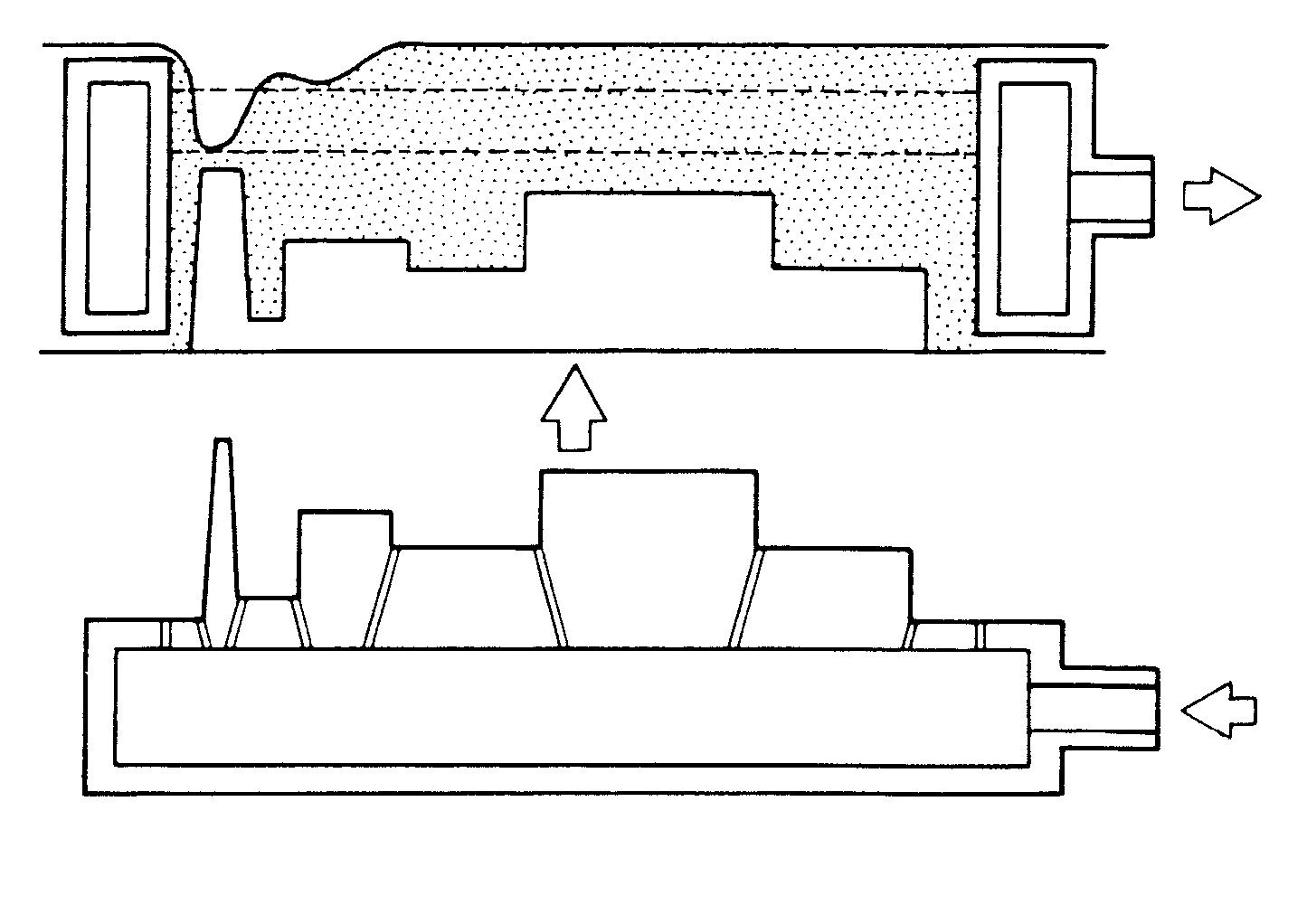

Рис. 1.6 V-процесс, покрывная плёнка.

После этого верх опоки покрывается пластиковой пленкой. Нагреву эта пленка может не подвергаться. На рис.1.6. показана верхняя опока с заливочной чашей, выполненной вручную и соединенной со стояком. В случае нижней опоки перед укладкой пленки требуется только операция разравнивания.

Опока подключается к вакууму, а из подмодельной плиты вакуум сбрасывается, рис.1.7.. Атмосферное давление уплотняет песок в полуформе, сохраняющей форму модели. Затем полуформа снимается с модели.

Рис. 1.7 V-процесс, протяжка.

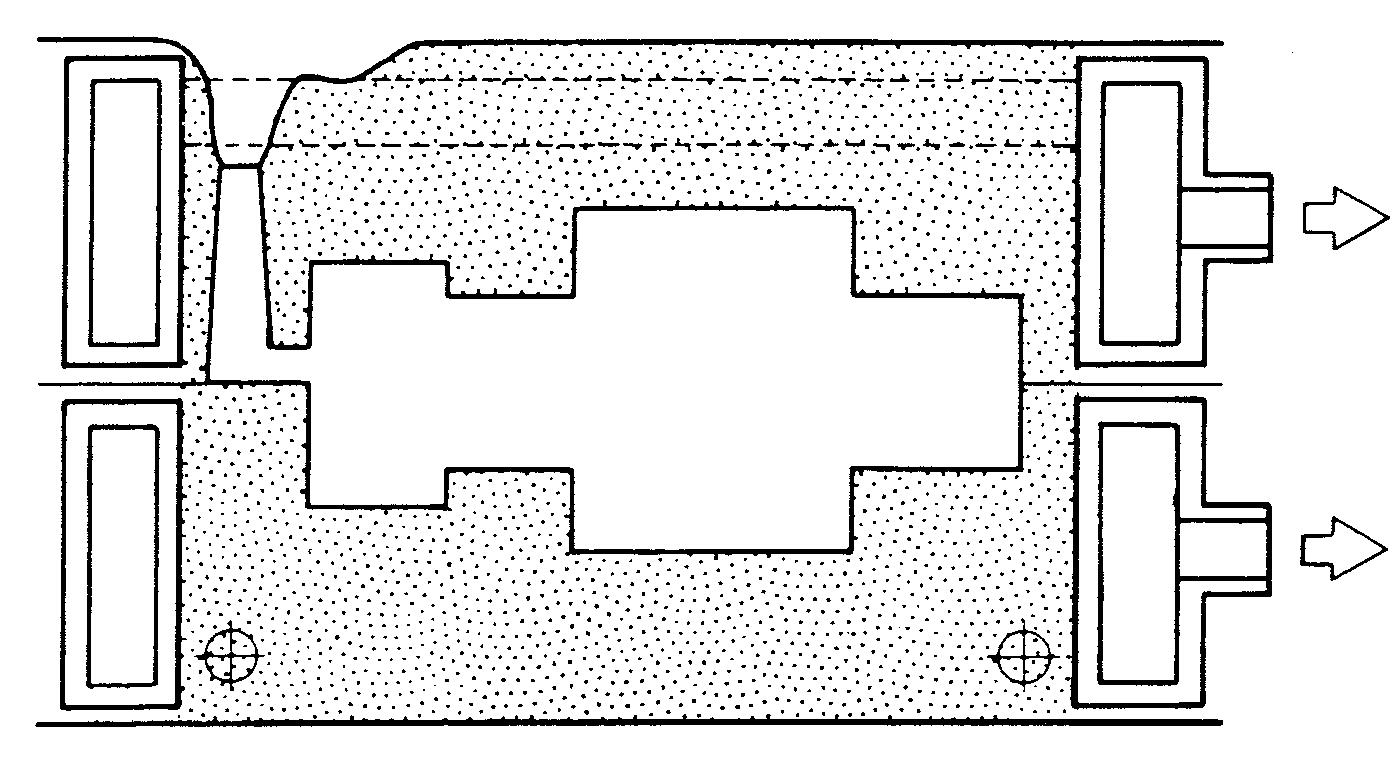

Рис. 1.8 V-процесс, форма в сборе

Полуформы собираются и скрепляются вместе, рис.1.8. Вся внутренняя полость покрыта пленкой. Затем форма заливается. В процессе заливки форма находится под вакуумом.

Рис. 1.9 V-процесс, извлечение отливки.

После охлаждения вакуум снимается и песок с отливкой падают вниз без затрат на выбивную решетку и.вибрацию, рис.1.9. Пригар незначителен или отсутствует. Песок охлаждается и возвращается в систему для нового использования. Отливка передается на обрубку.

После ознакомления с последовательностью технологических операций при изготовлении отливок в ВПФ рассмотрим его в деталях.