- •Глава1. Технология изготовления отливок вакуумно- пленочным методом

- •1.1. Описание процесса

- •1.2. Особенности проектирования технологической оснастки

- •1.2.1. Конструкционная технологичность отливок.

- •1.2.2. Модели

- •1.2.3. Модельные плиты

- •Пример расчета количества вент для отсоса воздуха

- •1.2.4. Опоки

- •1.2.5. Пластичные пленки при впф

- •1.2.5.1. Пленки, используемые для образования полости формы

- •1.2.5.2. Пленка из сополимера этилена с винилацетатом

- •1.2.5.3. Полиэтиленовая пленка с липким слоем

- •1.2.5.4. Методы испытания пластичной пленки

- •1.2.5.5. Метод определения формуемости

- •1.2.5.6. Нагреватели. Нагрев пленки.

- •1 Стадия

- •2 Стадия

- •1.2.6. Крепление, методы наложения пленки.

- •1.2.7. Факторы, влияющие на уплотнение песка.

- •1.2.7.1. Формовочные пески

- •1.2.7.2. Влияние вибрации на уплотняемость песков

- •1.2.7.3. Температура песков.

- •1.2.8. Сопутствующие материалы

- •1.2.8.1. Металлорукав

- •1.2.8.2. Сетка проволочная тканая фильтровальная

- •1.2.8.3. Стеклоткань

- •1.2.9. Противопригарные покрытия формы

- •1.2.9.1. Методы нанесения покрытия, толщина покрытия, сушка покрытия

- •1.3. Вакуумирование формы

- •1.3.1. Вакуумная система при изготовлении форм

- •1.3.2. Система трубопроводов, ресивер

- •1.4. Особенности литниковой системы для впф

- •1.4.1. Время заливки металла в форму.

- •1.4.2. Особенности формообразования элементов литниковой системы

- •1.4.3 Выпор

- •1.4.4. Прибыли

- •1.4.5. Определение времени кристаллизации отливки под вакуумом.

- •1.4.6. Стержни

- •1.4.7. Обеспечение выхода газов из стержней

- •1.4.8. Холодильники

- •1.5. Особенности проектирования технологического процесса изготовления отливок методом впф

- •1.5.1 . Подготовительные работы

- •1.6. Качество отливок

- •1.6.1. Механические свойства отливок из серого чугуна

- •1.6.2. Изменение твердости по Бринеллю в зависимости от углеродного эквивалента.

- •1.6.3. Микроструктура чугуна

- •1.6.4. Влияние пластической пленки и глубины вакуума на механические свойства металла

- •1.6.5. Состояние поверхности отливки

- •1.6.6. Зависимость между глубиной вакуума в форме и шероховатостью

- •1.6.7. Размерная точность отливок

- •1.6.8. Линейная усадка отливок

- •1.6.9. Механические свойства стальных отливок.

- •1.7. Дефекты отливок

- •Глава 2 современные технологии изготовления отливок с использованием холоднотвердеющих смесей

- •2.1. Описание процесса изготовления литейной формы по «no bake» процессам.

- •2.2. Конструкционная технологичность отливок

- •2.3.Опочно-модельная оснастка

- •2.3.1.Опоки

- •2.3.2.Модели

- •2.4. Современные «no bake» процессы. Технологические особенности.

- •2.4.1. Синтетические смолы.

- •2.4.2. Основные компоненты смол

- •2.4.3. Полимеризация смол

- •2.5. Старение смол

- •2.5.1. Регулирование скорости отверждения

- •2.5.1.1. Температура

- •2.5.1.2. Катализаторы

- •2.5.1.3. Сульфоновые кислоты

- •2.6. Особенности приготовления формовочной (стержневой) смеси.

- •2.6.1. Взаимодействие металла с формой из хтс

- •2.6.2. Пример со свежей формовочной смесью

- •2.6.3. Пример с регенерированной формовочной смесью

- •2.6.4. Воздействие других факторов

- •2.6.5. Проверка качества кислот

- •2.6.6. Рекомендуемый входной контроль.

- •2.7. Отвердители

- •2.7.1. Сложные эфиры в щелочной системе формовки с применением хтс

- •2.8.Требования к пескам

- •2.8.1. Регенерация (восстановление песка )

- •2.8.2. Регенерированный кварцевый песок

- •2.9. Краски

- •2.10.Дефекты отливок

- •Глава 3 технологии изготовления отливок в сырых песчано-глинистых формах.

- •3.1. Технология изготовления отливок в сырых песчано-глинистых формах на афл безопочной формовки с вертикальной плоскостью разъема

- •3.1.1.Описание процесса

- •3.1.2. Модельная оснастка.

- •3.1.2.1. Модельные плиты

- •3.1.2.2. Материал модельных плит

- •3.1.2.3. Полезная площадь модельной плиты

- •3.1.3. Формовочные смеси

- •3.1.4. Особенности конструирования стержней

- •3.1.5. Линейная усадка размеров отливок

- •3.1.6. Особенности расчета литниковых систем

- •3.1.7. Дефекты отливок

- •3.2. Технология изготовления опочных форм уплотнением их воздушным потоком с последующим прессованием .

- •3.2.1. Описание процесса

- •3.2.2. Воздушный поток и эффект от его применения

- •3.2.3. Особенности проектирования технологического процесса уплотнения литейных форм воздушным потоком с последующим прессованием

- •3.2.3.1. Технологические возможности процесса.

- •3.2.3.2. Модельно – опочная оснастка.

- •3.2.3.3. Венты в процессе уплотнения воздушным потоком.

- •3.2.4. Требования к формовочной смеси.

- •3.2.5. Формовочная машина seiatsu- процесса.

1.4.5. Определение времени кристаллизации отливки под вакуумом.

Для отливок вводится понятие эффект толщины. Он учитывает лишь толщину стенки отливки (без прибыли).

Эффект толщины обозначается буквой Т.

Время нахождения формы под вакуумом после заливки рассчитывается по формуле:

![]() (19)

(19)

![]() (20)

(20)

Т – толщина стенки отливки, мм

Длительность

пребывания

отливок в форме рассчитывается по

формуле: ![]() (21)

(21)

Однако отливка не полностью затвердевает, поэтому нижняя опока должна быть заполнена уплотненным песком до нижнего лада опоки, чтобы при отключении вакуума она не просела, а отливка не покоробилась.

Установка прибылей на сложных стальных отливках приведена на рис.1. 40.

Рис. 1.40. Расположение прибылей на отливке корпуса вентиля

1 – прибыль; 2 – знак стержня; 3 – выпор; 4 – холодильник; 5 стержень для соединения прибыли с атмосферой.

1.4.6. Стержни

Для форм, изготовленных методом ШПФ, пригодны стержни, изготовленные по любой технологии.

При заливке формы газы, образовавшиеся в стержне, удаляются по специальному каналу, выполненному по разъему формы (рис.1. 41 и 1. 42).

Если невозможно вывести газы по разъему, необходимо в форме напротив знаков стержня проколоть пленку, газы будут отсасываться с помощью вакуума.

В период заливки стержни находятся под давлением ниже атмосферного, металл может проникать в поры стержня. Чтобы металл не проникал в стержень, стержень необходимо делать из мелкого песка и поверхность его покрывать плотным слоем, толщиной 0,15 мм, огнеупорного покрытия.

1.4.7. Обеспечение выхода газов из стержней

Для обеспечения выхода газов от стержней по плоскости разъема предусматривается зазор между пленками верхней и нижней полуформ,

рис.1.41. Для этой цели также выполняют горизонтальные и вертикальные вентиляционные каналы рис.1.42.

Рис.1.41. Выход газов из стержней

1 – опока; 2 – плёнка; 3 – канал.

а

б

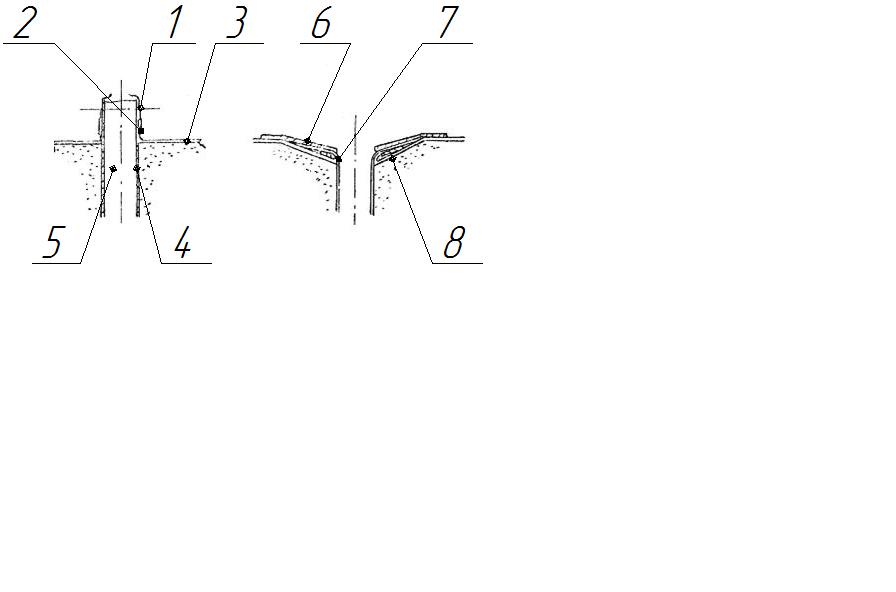

Рис. 1.42. Вентиляционные каналы.

а – горизонтальный, б – вертикальный

1.4.8. Холодильники

Для предупреждения образования усадочной пористости при ВПФ устанавливаются холодильники как наружные, так и внутренние.

Форма и размер холодильников такая же как и в обычном процессе.

Наружные холодильники проставляются после наложения пленки на модель.

1.5. Особенности проектирования технологического процесса изготовления отливок методом впф

1.5.1 . Подготовительные работы

Разработку технологического процесса необходимо начинать с расположения отливки в форме и выбора размера опок.

Стороны отливки, имеющие сложную геометрическую поверхность с чередующейся разновидностью располагать в форме так, чтобы при заливке они находились в нижнем положении, во избежание простановки большого количества выпоров.

При возможности, в технологии предусмотреть горизонтальное изготовление форм, а заливать вертикально, что значительно упрощает выполнение литниковых систем в форме (рис.1.43). К таким отливкам относятся сантехническая арматура, шнеки, корпусные симметричные отливки, требующие установки нескольких прибылей на отливке.

Отливка должна иметь плавные переходы от тонких к толстым сечениям. ВПФ позволяет получать отливки с более тонкими стенками (это относится к стальным отливкам и отливкам из цветных сплавов).

Повышенная жидкотекучесть улучшает заполняемость формы. Равномерное охлаждение отливки обеспечивает одинаковую структуру металла по всему сечению отливки.

Впадины в отливке при соотношении глубины к ширине 1:2:1 выполнять формой. Если имеются поднутрения в виде бобышек или выступов их нужно выполнять в модели отъемными частями, как при обычном процессе.

Уклоны в моделях предусматривать минимальные. При качественной обработке поверхности моделей, уклоны можно, не выполнять.

При наличии стержней предусмотреть камины для отвода газов.

Наметить форму стояков, выпоров, прибылей и расположение питателей.

При большом количестве прибылей и выпоров показать места для простановки керамических трубок или трубок из пенополистирола.

Для крупных стальных отливок литниковый ход выполнять сифонным припасом (трубками).

В технологической карте необходимо указать марку синтетической пленки, ее толщину и размер рулона, время нагрева пленки, состав противопригарного покрытия, методы и длительность сушки покрытия, температуру заливки, время, заливки, глубину вакуума и время выдержки под вакуумом, время до высыпки формы. Последовательность операций по наложению пленки на модель стояка показана на рис.1.44-1.46.

Рис. 1.44. Обертка стояка пленкой и крепление клейкой лентой.

1 – плёнка; 2 – стояк; 3 – клейкая лента.

Рис. 1.45. Отрезка пленки у основания стояка, установка и обертка стояка клейкой лентой.

1 – плёнка; 2 – основание стояка; 3 – плёнка вырезается по окружности;

4 – стояк; 5 – лента.

Рис. 1.46.Склейка покрывающей пленки и пленки формирующей стояк.

1 – место отрезки клейкой ленты; 2 – клейкая лента; 3 – покрывающая плёнка;

4 – формируемая плёнка; 5 – стояк; 6 – клейкая лента; 7 – формируемая плёнка; 8 – покрывающая плёнка.

а |

Б

|

|

|

в |

|

г |

д |

Рис. 1.47 Способы установки элементов литниковой системы.

а – установка чаши, б – подготовка основания, в – установка керамической трубки,

г – стыковка пленки, д – обрезка пленки, 1 – уплотнение; 2 – паяльник; 3 – подготовка основания стояка; 4 – стыковка основания стояка с кермической трубкой; 5 – правка; 6 – керамическая трубка; 7 – канавка.

Рис. 1.48. Оформление стояка в форме.

1 – плёнка; 2 – модель; 3 – паяльник; 4 – покрывающая плёнка; 5 – форма; 6 – стояк; 7 – формирующая плёнка; 8 – слой покрытия формы; 9 – мостик;

10 – деталь стояка после уплотнения.