- •Глава1. Технология изготовления отливок вакуумно- пленочным методом

- •1.1. Описание процесса

- •1.2. Особенности проектирования технологической оснастки

- •1.2.1. Конструкционная технологичность отливок.

- •1.2.2. Модели

- •1.2.3. Модельные плиты

- •Пример расчета количества вент для отсоса воздуха

- •1.2.4. Опоки

- •1.2.5. Пластичные пленки при впф

- •1.2.5.1. Пленки, используемые для образования полости формы

- •1.2.5.2. Пленка из сополимера этилена с винилацетатом

- •1.2.5.3. Полиэтиленовая пленка с липким слоем

- •1.2.5.4. Методы испытания пластичной пленки

- •1.2.5.5. Метод определения формуемости

- •1.2.5.6. Нагреватели. Нагрев пленки.

- •1 Стадия

- •2 Стадия

- •1.2.6. Крепление, методы наложения пленки.

- •1.2.7. Факторы, влияющие на уплотнение песка.

- •1.2.7.1. Формовочные пески

- •1.2.7.2. Влияние вибрации на уплотняемость песков

- •1.2.7.3. Температура песков.

- •1.2.8. Сопутствующие материалы

- •1.2.8.1. Металлорукав

- •1.2.8.2. Сетка проволочная тканая фильтровальная

- •1.2.8.3. Стеклоткань

- •1.2.9. Противопригарные покрытия формы

- •1.2.9.1. Методы нанесения покрытия, толщина покрытия, сушка покрытия

- •1.3. Вакуумирование формы

- •1.3.1. Вакуумная система при изготовлении форм

- •1.3.2. Система трубопроводов, ресивер

- •1.4. Особенности литниковой системы для впф

- •1.4.1. Время заливки металла в форму.

- •1.4.2. Особенности формообразования элементов литниковой системы

- •1.4.3 Выпор

- •1.4.4. Прибыли

- •1.4.5. Определение времени кристаллизации отливки под вакуумом.

- •1.4.6. Стержни

- •1.4.7. Обеспечение выхода газов из стержней

- •1.4.8. Холодильники

- •1.5. Особенности проектирования технологического процесса изготовления отливок методом впф

- •1.5.1 . Подготовительные работы

- •1.6. Качество отливок

- •1.6.1. Механические свойства отливок из серого чугуна

- •1.6.2. Изменение твердости по Бринеллю в зависимости от углеродного эквивалента.

- •1.6.3. Микроструктура чугуна

- •1.6.4. Влияние пластической пленки и глубины вакуума на механические свойства металла

- •1.6.5. Состояние поверхности отливки

- •1.6.6. Зависимость между глубиной вакуума в форме и шероховатостью

- •1.6.7. Размерная точность отливок

- •1.6.8. Линейная усадка отливок

- •1.6.9. Механические свойства стальных отливок.

- •1.7. Дефекты отливок

- •Глава 2 современные технологии изготовления отливок с использованием холоднотвердеющих смесей

- •2.1. Описание процесса изготовления литейной формы по «no bake» процессам.

- •2.2. Конструкционная технологичность отливок

- •2.3.Опочно-модельная оснастка

- •2.3.1.Опоки

- •2.3.2.Модели

- •2.4. Современные «no bake» процессы. Технологические особенности.

- •2.4.1. Синтетические смолы.

- •2.4.2. Основные компоненты смол

- •2.4.3. Полимеризация смол

- •2.5. Старение смол

- •2.5.1. Регулирование скорости отверждения

- •2.5.1.1. Температура

- •2.5.1.2. Катализаторы

- •2.5.1.3. Сульфоновые кислоты

- •2.6. Особенности приготовления формовочной (стержневой) смеси.

- •2.6.1. Взаимодействие металла с формой из хтс

- •2.6.2. Пример со свежей формовочной смесью

- •2.6.3. Пример с регенерированной формовочной смесью

- •2.6.4. Воздействие других факторов

- •2.6.5. Проверка качества кислот

- •2.6.6. Рекомендуемый входной контроль.

- •2.7. Отвердители

- •2.7.1. Сложные эфиры в щелочной системе формовки с применением хтс

- •2.8.Требования к пескам

- •2.8.1. Регенерация (восстановление песка )

- •2.8.2. Регенерированный кварцевый песок

- •2.9. Краски

- •2.10.Дефекты отливок

- •Глава 3 технологии изготовления отливок в сырых песчано-глинистых формах.

- •3.1. Технология изготовления отливок в сырых песчано-глинистых формах на афл безопочной формовки с вертикальной плоскостью разъема

- •3.1.1.Описание процесса

- •3.1.2. Модельная оснастка.

- •3.1.2.1. Модельные плиты

- •3.1.2.2. Материал модельных плит

- •3.1.2.3. Полезная площадь модельной плиты

- •3.1.3. Формовочные смеси

- •3.1.4. Особенности конструирования стержней

- •3.1.5. Линейная усадка размеров отливок

- •3.1.6. Особенности расчета литниковых систем

- •3.1.7. Дефекты отливок

- •3.2. Технология изготовления опочных форм уплотнением их воздушным потоком с последующим прессованием .

- •3.2.1. Описание процесса

- •3.2.2. Воздушный поток и эффект от его применения

- •3.2.3. Особенности проектирования технологического процесса уплотнения литейных форм воздушным потоком с последующим прессованием

- •3.2.3.1. Технологические возможности процесса.

- •3.2.3.2. Модельно – опочная оснастка.

- •3.2.3.3. Венты в процессе уплотнения воздушным потоком.

- •3.2.4. Требования к формовочной смеси.

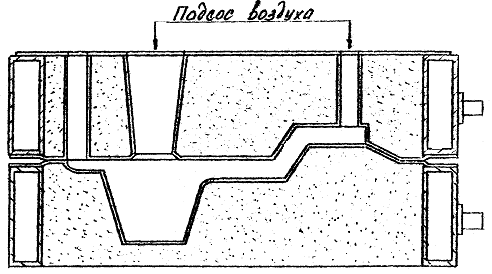

- •3.2.5. Формовочная машина seiatsu- процесса.

1.4.3 Выпор

ВПФ отличается тем, что в течение всего цикла получения отливки форма сохраняет свою прочность. В обычной форме прочность ее поддерживается за счет связующих.

При ВПФ прочность формы (при заливке формы металлом) поддерживается за счет разности давлений: в полости формы атмосферное, а в песчаном теле ниже атмосферного. При заливке формы металлом пленка сгорает и из полости формы воздух откачивается через песок формы и если не будет притока воздуха форма разрушается. Поэтому выпор устанавливают в самой высокой точке формы. Если имеется много выступов, на каждый выступ необходимо установить выпор (рис.1. 38).

Форма выпора зависит от конструкции отливки. Выпор может быть круглой и клиновидной формы. Размеры выпора зависят от массы и формы отливки.

Как правило площадь сечения выпора в 2-3 раза больше суммарного сечения питателей либо стояка (для стали). Но если на модели имеется много выступов, прибылей, суммарное сечение выпоров может быть еще больше.

При заниженных сечениях выпоров и медленной заливке скорость подсоса воздуха в форму настолько велика, что входящая струя воздуха разрушает форму вокруг стояка.

Это явление часто наблюдается на длинных плоских отливках.

Рис. 1.34 Способы установки заливочных воронок.

1 – заливочная чаша; 2- плёнка с липким слоем; 3 – плёнка; 4 – жидкостекольная смесь; 5 – поверхность формы; 6 –

|

|

а |

б |

а |

б |

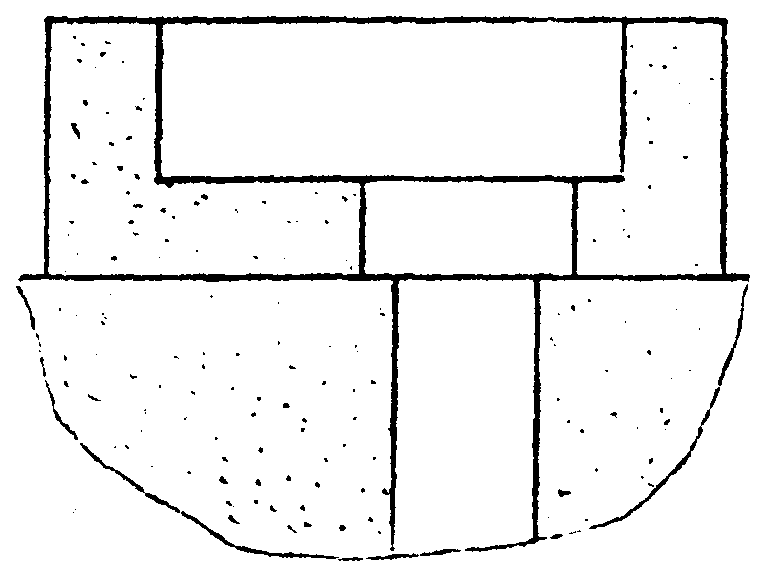

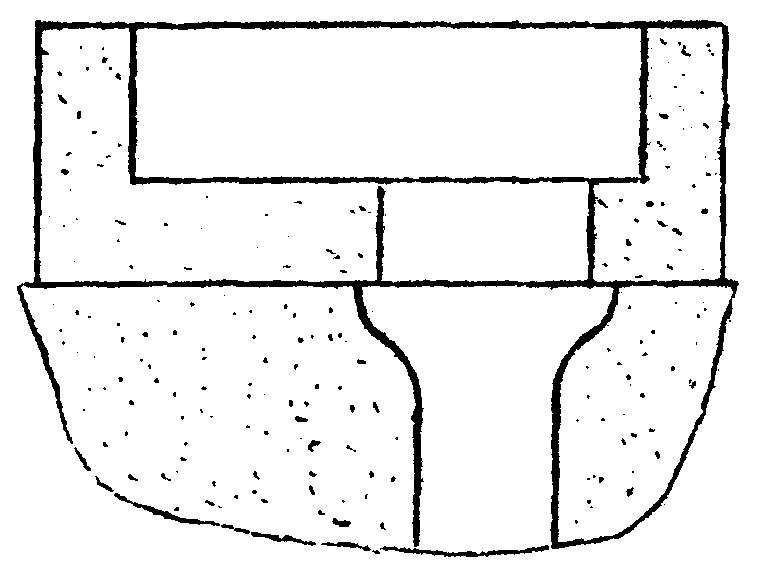

Рис. 1.35. Литниковые чаши

а – не рекомендуемые б) рекомендуемые

1.4.4. Прибыли

Как и в обычной форме размер и форма прибыли , ее размещение играет большую роль для получения качественной отливки (за исключением тонкостенных отливок).

Не рекомендуемое Рекомендуемое

Не рекомендуемое Рекомендуемое

Не рекомендуемое Рекомендуемое

Рис. 1.36. – Литниковый ход

Рис . 1.37. Верхняя заливка формы металлом.

а – не рекомендуется;б – рекомендуется

1 – форма; 2 – питатель.

а

б

Рис. 1.38. Форма в сборе.

Размер прибыли зависит от марки стали, толщины стенки, а также зависит от скорости охлаждения отливки в форме.

Скорость охлаждения отливки при ВПФ несколько меньше по сравнению с отливкой, полученной в песчано-глинистые смеси.

Прочность формы при ШФ сохраняется на весь период кристаллизации отливки, независимо от температуры.

В таких условиях прибыли питают отливку намного лучше, чем в обычных формах. Соответственно размер прибыли должен быть несколько меньшим, однако размены их в каждом конкретном случае необходимо подбирать опытным путем.

Для отливок из высокопрочного чугуна предусадочное расширение компенсирует поспеперлитную усадку. Опыт показал, что отливки из высокопрочного чугуна можно изготавливать без прибылей.

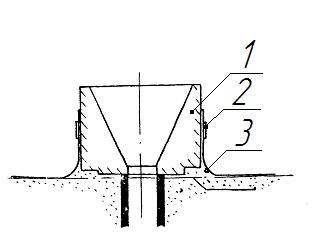

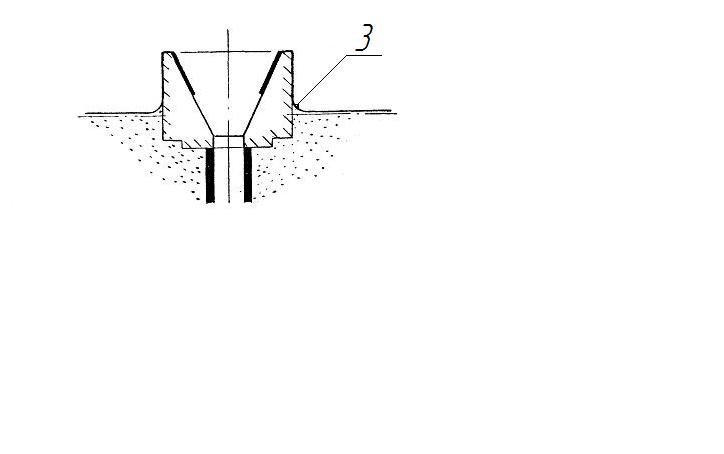

Для стальных отливок форма закрытых прибылей и их разновидности приведены на рис.1. 39.

Прибыль должна иметь выпор минимальный диаметр которого равен Д/3, где Д-диаметр прибыли, кроме того в верхней части глухой прибыли имеется впадина, как это показано на рисунке. В результате чего в форме выполняется выступ, под которым металл кристаллизуется в последнюю очередь и постоянно находится под атмосферным давлением, хорошо питая отливку.

1

1

Рис. 1.39. Разновидности прибылей

1 – место установки керамической вставки.

При больших высотах прибылей невозможно наложить пленку одновременно на выпор и модель прибыли без порывов поэтому на прибыль устанавливается керамическая трубка либо трубка из пенополистирола.

а

а б

б