- •1. Введение

- •2. Понятие о процессе резания

- •2.1. Особенности процесса резания

- •2.2. Движения резания

- •2.3. Элементы режима резания

- •2.4. Элементы режущей части инструмента

- •2.5. Координатные плоскости

- •2.6. Геометрические параметры режущей части инструмента в статической системе координат

- •2.7. Геометрические параметры режущей части инструмента в инструментальной системе координат

- •2.8. Геометрические параметры режущей части инструмента в кинематической системе координат

- •2.10. Элементы срезаемого слоя

- •2.9. Классификация видов резания

- •3. Инструментальные материалы

- •3.1. Основные свойства инструментальных материалов

- •3.2. Углеродистые и низколегированные стали

- •3.3. Быстрорежущие стали

- •3.4. Твердые сплавы

- •3.5. Минералокерамика

- •3.6. Сверхтвердые инструментальные материалы (стм)

- •3.7. Монокристаллические материалы

- •4. Стружкообразование при резании

- •4.1. Виды стружки

- •4.2. Механизм образования стружки при свободном прямоугольном резании

- •4.3. Особенности напряженного состояния материала при свободном прямоугольном резании

- •4.4. Особенности пластической деформации материала при свободном прямоугольном резании

- •4.5. Способы исследования зоны стружкообразования

- •4.6. Кинематика сливного стружкообразования

- •4.7. Дробление стружки

- •4.8. Деформация стружки

- •5. Контактные явления в зоне резания

- •5.1. Трение на контактных площадках

- •5.2. Наростообразование при резании материалов

- •5.3. Взаимосвязь явлений в процессе резания

- •6. Силы и работа резания. Вибрации в станочных системах

- •6.1. Экспериментальные методы измерения сил резания

- •6.2. Влияние различных факторов на силу резания в условиях свободного резания

- •6.2. Силы резания в условиях несвободного резания

- •6.3. Работа и мощность резания

- •6.4. Вибрации в технологической системе

- •7. Тепловые процессы в технологических сисемах

- •7.1. Виды теплообмена в технологических системах

- •7.2. Теплообмен в твердых телах

- •7.3. Конвекция и тепловое излучение

- •7.4. Баланс теплоты при резании материалов. Законы распределения температур

- •7.5. Экспериментальные методы исследования температур резания

- •7.6. Влияние на температуру различных факторов процесса резания

- •8. Стойкость, прочность и надежность режущих инструментов

- •8.1. Изменение свойств технологической системы в процессе ее функционирования

- •8.2. Виды изнашивания режущих инструментов

- •8.3. Геометрия изнашивания режущих инструментов

- •9. Особенности шлифования

- •9.1. Виды шлифования

- •9.2. Особенности абразивного инструмента

- •9.3. Особенности шлифования

- •10. Особенности сверления

- •10.1. Конструкция спирального сверла и его геометрические параметры

2.4. Элементы режущей части инструмента

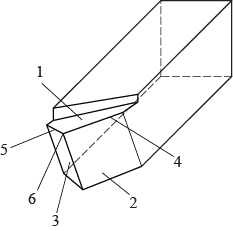

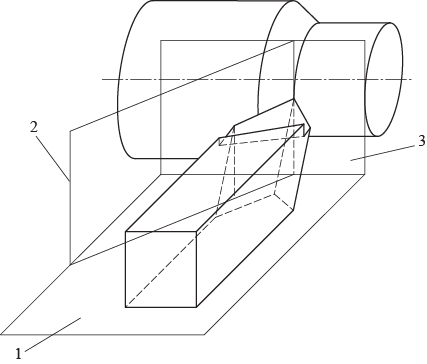

Режущая часть любого инструмента состоит из одного или многих лезвий. На лезвии затачиваются передняя поверхность 1, контактирующая в процессе резания со срезаемым слоем и стружкой; главная задняя поверхность 2, контактирующая с поверхностью резания; вспомогательная задняя поверхность 3, обращенная к обработанной поверхности. При пересечении передней и главной задней поверхностей образуется главная режущая кромка 4, а передней и вспомогательной задней ‑ вспомогательная режущая кромка 5. Место сопряжения главной и вспомогательной режущих кромок называется вершиной режущего лезвия 6.

Режущие кромки никогда не бывают абсолютно острыми; образующие их поверхности сопрягаются по радиусу скругления.

Сопряжение главной и вспомогательной режущих кромок бывает острозаточенное, по дуге окружности или по переходной кромке.

2.5. Координатные плоскости

Расположение режущих кромок в пространстве оценивается относительно т. н. координатных плоскостей.

В свою очередь, координатные плоскости рассматривают в различных системах координат.

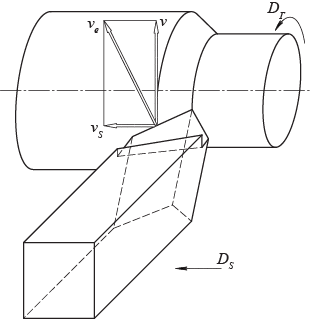

Статическая система имеет начало в рассматриваемой точке режущей кромки и ориентирована относительно направления скорости резания

,

,

кинематическая – относительно направления скорости результирующего движения резания

,

,

где

‑ это скорость подачи, а инструментальная – относительно элементов режущего инструмента, принятых за базу.

Основной плоскостью 1 называется плоскость

,

,

проведенная перпендикулярно направлению скорости главного движения. У токарных резцов эта плоскость совпадает с их нижней опорной поверхностью.

Плоскостью резания 2 называется плоскость

,

,

касательная к режущей кромке в рассматриваемой точке и перпендикулярная к основной плоскости.

Рабочая плоскость 3 – плоскость

,

,

в которой расположены направления скоростей главного движения и движения подачи.

Главной секущей плоскостью называется координатная плоскость

,

,

перпендикулярная к линии пересечения основной плоскости и плоскости резания. В связи с тем, что плоскость резания касательна к главной режущей кромке в рассматриваемой точке, главная секущая плоскость всегда нормальна к ее проекции на основную плоскость.

Вспомогательной секущей плоскостью называют плоскость

,

,

перпендикулярную к проекции вспомогательной режущей кромки на основную плоскость.

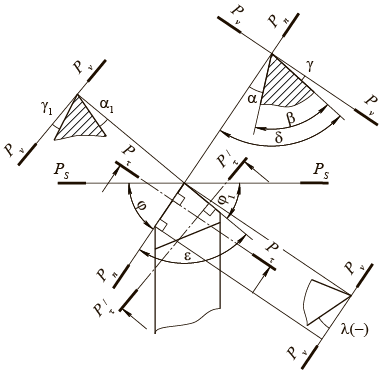

2.6. Геометрические параметры режущей части инструмента в статической системе координат

Углы, определяемые в главной секущей плоскости, называются главными. Они определяют режущий клин, отделяющий слой материала, превращаемый в стружку. Углы, определяемые во вспомогательной секущей плоскости, называются вспомогательными.

Главным задним углом

называется угол между главной задней поверхностью (или касательной к ней) и плоскостью резания.

Углом заострения

называется угол между главной задней и передней поверхностями (или касательными к ним).

Главным передним углом

называется угол между передней поверхностью (или касательной к ней) и основной плоскостью в рассматриваемой точке главной режущей кромки. Он имеет положительное значение, если передняя поверхность направлена вниз от режущей кромки; отрицательное ‑ если передняя поверхность направлена вверх от нее; равен нулю ‑ если передняя поверхность параллельна основной плоскости.

Углом резания

называется угол между плоскостью резания и передней поверхностью (или касательной к ней).

Между этими углами существуют соотношения

;

;

;

;

.

.

Вспомогательный задний угол

‑ это угол между касательной к вспомогательной задней поверхности и плоскостью, проведенной через точку вспомогательной режущей кромки перпендикулярно к основной плоскости.

В основной плоскости измеряются углы в плане.

Главным углом в плане

называется угол между плоскостью резания и рабочей плоскостью. Для токарного резца он определяется проекцией главной режущей кромки на основную плоскость и направлением подачи. Вспомогательным углом в плане

называется угол между проекцией вспомогательной режущей кромки на основную плоскость и направлением подачи. Углом в плане при вершине

называется угол между проекциями главной и вспомогательной режущих кромок на основную плоскость.

Между этими углами существует соотношение

.

.

В плоскости резания имеется угол наклона главной режущей кромки

‑ это угол между главной режущей кромкой и основной плоскостью. Если вершина токарного резца ‑ низшая точка кромки, то данный угол ‑ положительный, если высшая ‑ отрицательный. Если режущая кромка токарного резца параллельна основной плоскости, то угол

.

.

Все перечисленные углы применительно к токарному резцу соответствуют данным определениям, если вершина резца установлена на уровне оси вращения обрабатываемой детали и геометрическая ось стержня резца расположена перпендикулярно к оси вращения обрабатываемой детали. Нарушение этих условий приводит к изменению перечисленных углов.