- •1. Введение

- •2. Понятие о процессе резания

- •2.1. Особенности процесса резания

- •2.2. Движения резания

- •2.3. Элементы режима резания

- •2.4. Элементы режущей части инструмента

- •2.5. Координатные плоскости

- •2.6. Геометрические параметры режущей части инструмента в статической системе координат

- •2.7. Геометрические параметры режущей части инструмента в инструментальной системе координат

- •2.8. Геометрические параметры режущей части инструмента в кинематической системе координат

- •2.10. Элементы срезаемого слоя

- •2.9. Классификация видов резания

- •3. Инструментальные материалы

- •3.1. Основные свойства инструментальных материалов

- •3.2. Углеродистые и низколегированные стали

- •3.3. Быстрорежущие стали

- •3.4. Твердые сплавы

- •3.5. Минералокерамика

- •3.6. Сверхтвердые инструментальные материалы (стм)

- •3.7. Монокристаллические материалы

- •4. Стружкообразование при резании

- •4.1. Виды стружки

- •4.2. Механизм образования стружки при свободном прямоугольном резании

- •4.3. Особенности напряженного состояния материала при свободном прямоугольном резании

- •4.4. Особенности пластической деформации материала при свободном прямоугольном резании

- •4.5. Способы исследования зоны стружкообразования

- •4.6. Кинематика сливного стружкообразования

- •4.7. Дробление стружки

- •4.8. Деформация стружки

- •5. Контактные явления в зоне резания

- •5.1. Трение на контактных площадках

- •5.2. Наростообразование при резании материалов

- •5.3. Взаимосвязь явлений в процессе резания

- •6. Силы и работа резания. Вибрации в станочных системах

- •6.1. Экспериментальные методы измерения сил резания

- •6.2. Влияние различных факторов на силу резания в условиях свободного резания

- •6.2. Силы резания в условиях несвободного резания

- •6.3. Работа и мощность резания

- •6.4. Вибрации в технологической системе

- •7. Тепловые процессы в технологических сисемах

- •7.1. Виды теплообмена в технологических системах

- •7.2. Теплообмен в твердых телах

- •7.3. Конвекция и тепловое излучение

- •7.4. Баланс теплоты при резании материалов. Законы распределения температур

- •7.5. Экспериментальные методы исследования температур резания

- •7.6. Влияние на температуру различных факторов процесса резания

- •8. Стойкость, прочность и надежность режущих инструментов

- •8.1. Изменение свойств технологической системы в процессе ее функционирования

- •8.2. Виды изнашивания режущих инструментов

- •8.3. Геометрия изнашивания режущих инструментов

- •9. Особенности шлифования

- •9.1. Виды шлифования

- •9.2. Особенности абразивного инструмента

- •9.3. Особенности шлифования

- •10. Особенности сверления

- •10.1. Конструкция спирального сверла и его геометрические параметры

5. Контактные явления в зоне резания

5.1. Трение на контактных площадках

Основными особенностями трения при резании являются различное физико-механическое состояние контактирующих поверхностей; интенсивное схватывание обрабатываемого и инструментального материалов; сложный характер распределения нормальных напряжений на контактных площадках; малая продолжительность контакта инструмента со стружкой и деталью при постоянном обновлении зоны контакта и др.

Площадка трения на передней поверхности инструмента шириной

состоит из участков пластического и упругого контакта. На участке пластического контакта стружка движется по заторможенному слою, и сопротивление, оказываемое движению стружки, определяется сопротивлением сдвигу в контактном слое стружки. При этом внешнее трение скольжения отсутствует и заменяется внутренним трением между отдельными слоями стружки. За пределами участка пластического контакта внешнее трение скольжения и сопротивление движению стружки определяются силой трения между стружкой и передней поверхностью инструмента. Ширина площадки контакта зависит от скорости резания и толщины среза и др. факторов.

Ширина площадки контакта определяется по формуле Абуладзе

,

,

из которой видно, что ширина площадки контакта растет при увеличении коэффициента утолщения стружки и уменьшается при увеличении переднего угла. При увеличении переднего угла ширина участка пластического контакта также уменьшается.

Сложный характер контакта на передней поверхности сказывается на распределении контактных напряжений. В настоящее время известно три случая такого распределения.

Нормальную силу и силу трения можно определить, суммируя в пределах площадки контакта нормальные и касательные напряжения.

При свободном прямоугольном резании эти силы можно определить, измерив предварительно с помощью динамометра силы резания

действующие на срезаемый слой:

По закону Амонтона-Кулона средний коэффициент трения находится из выражения

Таким образом, угол трения на передней поверхности лезвия

С увеличением среднего коэффициента трения (угла трения) при неизменном переднем угле угол действия растет, и увеличивается его влияние на деформационные процессы в срезаемом слое.

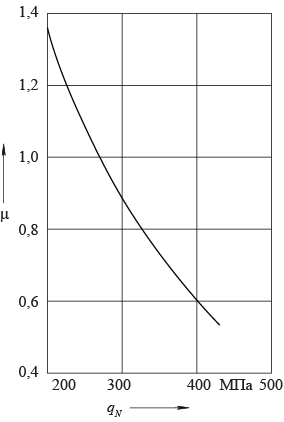

Увеличение средних нормальных контактных напряжений приводит к снижению среднего коэффициента трения и наоборот.

Значение этого коэффициента при резании достигает 1,2...3. Это позволяет дать физическое объяснение возникновению зоны вторичной деформации стружки. Сила схватывания между опорной поверхностью стружки и лезвием во многих случаях превышает силу сопротивления движению стружки в слое, лежащем в ее толще. Граничные слои затормаживаются, а основной объем перемещается в продольном направлении за счет внутренних сдвигов. Это сдвиги являются вторичной пластической деформацией стружки и сопровождаются дальнейшим упрочнением деформируемых слоев, начиная со слоя ближайшего к опорной поверхности стружки. При достижении в каждом слое стружки силы сопротивления сдвиговым деформациям, равной силе схватывания опорной поверхности стружки с инструментом, вся стружка в целом будет перемещаться относительно передней поверхности инструмента.

На коэффициент трения оказывают влияние физико-механические и теплофизические свойства обрабатываемого материала, передний угол, толщина среза, скорость резания и применяемая СОЖ.

Для трущейся пары стружка ‑ передняя поверхность инструмента средний коэффициент трения обусловливается склонностью к адгезионному взаимодействию инструментального и обрабатываемого материалов. Возникновение связей между стружкой и инструментом определяется их способностью образовывать между собой химические соединения и твердые растворы. Чем сильнее эти связи, возникающие в результате сил адгезии между стружкой и инструментом, тем больше средний коэффициент трения. С повышением механических свойств обрабатываемого материала средний коэффициент трения уменьшается, однако при этом возрастают средние нормальные и касательные напряжения. Если температура резания изменяется мало, средний коэффициент трения остается практически неизменным.

На контактных поверхностях инструмент ‑ стружка под действием кислорода воздуха образуются оксидные пленки, препятствующие схватыванию материалов и уменьшающие средний коэффициент трения. Самый большой средний коэффициент трения отмечается для быстрорежущих сталей, далее (в порядке его уменьшения) следуют однокарбидные и двухкарбидные твердые сплавы.

Большое влияние на средний коэффициент трения оказывает СОЖ, особенно с хорошим смазочным действием. В случае применения таких СОЖ значения переднего угла и толщины среза практически не влияют на средний коэффициент трения. Если же резание ведется без СОЖ, то при увеличении переднего угла и толщины срезаемого слоя уменьшается средний коэффициент трения, так как увеличивается среднее нормальное контактное напряжение на передней поверхности инструмента.

При использовании СОЖ различаются два случая контакта стружки с передней поверхностью инструмента. Если СОЖ создает на поверхности контакта слой жидкости, препятствующий появлению заторможенного слоя, на поверхности контакта наблюдается внешнее кинетическое трение, подчиняющееся закону трения Амонтона-Кулона. При внешнем трении средние касательные напряжения пропорциональны нормальным напряжениям, а поэтому средний коэффициент трения не зависит от нормальных напряжений и является константой для трущейся пары. Именно поэтому значения среднего коэффициента трения в этом случае не зависят от переднего угла и толщины срезаемого слоя.

Если на всей площадке контакта стружка ‑ передняя поверхность инструмента образуется заторможенный слой, внешнее трение отсутствует, и средний коэффициент трения будет характеризовать пластические деформации, происходящие в контактном слое стружки. Сопротивление движению стружки в этом случае определяется касательными напряжениями в заторможенном слое, равными или пропорциональными пределу текучести материала стружки на сдвиг. При резании обычно наблюдается смешанный контакт ‑ упругопластический.

Рассматривая влияние различных факторов на средний коэффициент трения при резании, необходимо помнить, что он ни по величине, ни по физическому смыслу, ни по закономерностям изменения не совпадает с коэффициентом внешнего трения, определяемым по закону трения Амонтона-Кулона, и не является константой для трущихся пар.

Такое специфическое изменение коэффициента трения при резании связано с двоякой природой трения на передней поверхности, где существуют два участка трения (зона пластического и зона упругого контакта). Поэтому нельзя средний коэффициент трения отождествлять ни с коэффициентом трения при пластическом течении материала, ни с коэффициентом внешнего трения.

Средний коэффициент трения при резании равен

где

‑ постоянная механическая составляющая;

‑ переменная адгезионная составляющая.

Через эту составляющую коэффициент

реагирует на изменение условий резания: толщины среза, переднего угла и скорости резания. Все факторы, уменьшающие адгезионную составляющую, как, например, действие СОЖ, снижают средний коэффициент трения. При использовании высокоэффективных СОЖ адгезионное взаимодействие между стружкой и инструментом отсутствует и средний коэффициент трения становится постоянным и не зависит от условий резания.

Рисунок:

сталь 30Х,

мм

мм