- •1. Введение

- •2. Понятие о процессе резания

- •2.1. Особенности процесса резания

- •2.2. Движения резания

- •2.3. Элементы режима резания

- •2.4. Элементы режущей части инструмента

- •2.5. Координатные плоскости

- •2.6. Геометрические параметры режущей части инструмента в статической системе координат

- •2.7. Геометрические параметры режущей части инструмента в инструментальной системе координат

- •2.8. Геометрические параметры режущей части инструмента в кинематической системе координат

- •2.10. Элементы срезаемого слоя

- •2.9. Классификация видов резания

- •3. Инструментальные материалы

- •3.1. Основные свойства инструментальных материалов

- •3.2. Углеродистые и низколегированные стали

- •3.3. Быстрорежущие стали

- •3.4. Твердые сплавы

- •3.5. Минералокерамика

- •3.6. Сверхтвердые инструментальные материалы (стм)

- •3.7. Монокристаллические материалы

- •4. Стружкообразование при резании

- •4.1. Виды стружки

- •4.2. Механизм образования стружки при свободном прямоугольном резании

- •4.3. Особенности напряженного состояния материала при свободном прямоугольном резании

- •4.4. Особенности пластической деформации материала при свободном прямоугольном резании

- •4.5. Способы исследования зоны стружкообразования

- •4.6. Кинематика сливного стружкообразования

- •4.7. Дробление стружки

- •4.8. Деформация стружки

- •5. Контактные явления в зоне резания

- •5.1. Трение на контактных площадках

- •5.2. Наростообразование при резании материалов

- •5.3. Взаимосвязь явлений в процессе резания

- •6. Силы и работа резания. Вибрации в станочных системах

- •6.1. Экспериментальные методы измерения сил резания

- •6.2. Влияние различных факторов на силу резания в условиях свободного резания

- •6.2. Силы резания в условиях несвободного резания

- •6.3. Работа и мощность резания

- •6.4. Вибрации в технологической системе

- •7. Тепловые процессы в технологических сисемах

- •7.1. Виды теплообмена в технологических системах

- •7.2. Теплообмен в твердых телах

- •7.3. Конвекция и тепловое излучение

- •7.4. Баланс теплоты при резании материалов. Законы распределения температур

- •7.5. Экспериментальные методы исследования температур резания

- •7.6. Влияние на температуру различных факторов процесса резания

- •8. Стойкость, прочность и надежность режущих инструментов

- •8.1. Изменение свойств технологической системы в процессе ее функционирования

- •8.2. Виды изнашивания режущих инструментов

- •8.3. Геометрия изнашивания режущих инструментов

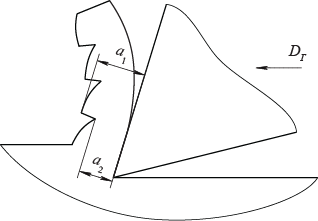

- •9. Особенности шлифования

- •9.1. Виды шлифования

- •9.2. Особенности абразивного инструмента

- •9.3. Особенности шлифования

- •10. Особенности сверления

- •10.1. Конструкция спирального сверла и его геометрические параметры

4.8. Деформация стружки

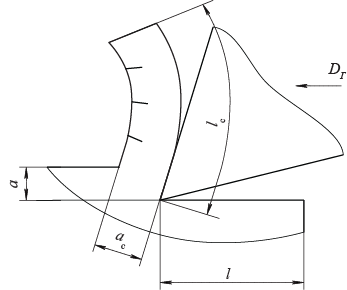

Пластическая деформация при резании материала внешне проявляется в том, что толщина стружки

становится больше толщины среза

а ее ширина

‑ больше ширины срезаемого слоя

Но так как объем стружки остается прежним, оказывается, что длина

стружки обычно становится короче пути

пройденного инструментом.

Указанное изменение размеров срезаемого слоя называется усадкой стружки и характеризуется коэффициентами соответственно укорочения, утолщения и уширения стружки:

Эти коэффициенты, как правило, больше единицы и являются косвенными показателями интенсивности пластической деформации при резании материалов. Так как объем стружки равен объему срезаемого слоя, то

Обычно уширение стружки даже при свободном резании невелико и составляет 5...15 % от ширины срезаемого слоя, в то время как укорочение и утолщение стружки оценивается в 250...600 % и более. Поэтому при черновой обработке уширением стружки можно пренебречь и считать, что

При резании же с малыми сечениями среза коэффициент

достаточно велик и достигает 1,5 и более. В этих случаях даже поперечное сечение стружки не соответствует сечению среза, а приобретает форму треугольника.

В ряде случаев на стружке наблюдаются значительные выступы и впадины или она имеет суставчатую форму.

В этом случае для расчетов можно пользоваться универсальной формулой

где

‑ т. н. коэффициент сплошности стружки. Для непрерывной сливной стружки

для элементной

На основании экспериментальных данных установлено, что для

коэффициент

что характерно, например, для резания титановых сплавов. В данном случае длина стружки за счет пустот на противоположной от прирезцовой зоны стороне становится больше длины срезаемого слоя. Такое явление называют отрицательной усадкой.

Коэффициенты укорочения, утолщения, уширения стружки в основном определяются экспериментальным путем.

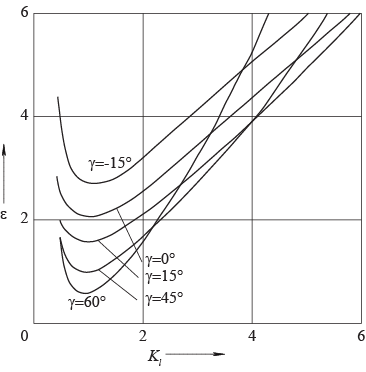

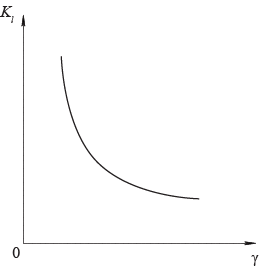

Рассмотрим факторы, влияющие на коэффициент укорочения стружки:

1) при увеличении переднего угла коэффициент укорочения стружки уменьшается (из-за уменьшения трения стружки о переднюю поверхность);

2) применение СОЖ также приводит к уменьшению усадки стружки;

3) чем больше толщина срезаемого слоя материала, тем меньше коэффициент укорочения стружки (из-за увеличения угла сдвига);

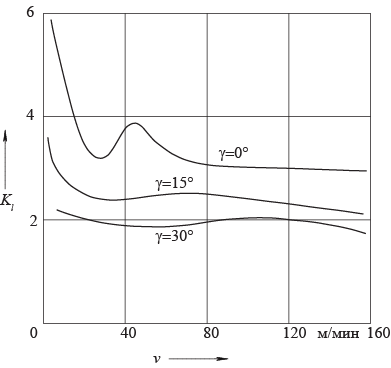

4) с увеличением скорости резания происходит немонотонное изменение коэффициента укорочения стружки, например при обработке стали 40Х имеем следующие зависимости.

Характер изменения коэффициента укорочения стружки при различных скоростях резания объясняется изменением размеров нароста. Минимальный коэффициент укорочения стружки соответствует наибольшему размеру нароста. Характерные точки, соответствующие максимальному коэффициенту укорочения стружки на кривых (точки перегиба), тем больше сдвигаются в область низких скоростей резания, чем пластичнее обрабатываемый материал и меньше передний угол и толщина среза. С достижением скорости резания примерно 50 м/мин, когда нарост максимален, увеличивается действительный передний угол и, следовательно, снижается рассматриваемый коэффициент. При скоростях резания 80...100 м/мин нарост исчезает, поэтому коэффициент укорочения стружки становится максимальным. При дальнейшем увеличении скорсти резания (более 100 м/мин) в прирезцовой зоне под действием высокой температуры граничный слой материала сильно размягчается и выполняет роль твердого смазочного вещества. В этих условиях коэффициент трения на передней поверхности инструмента сильно снижается, что сопровождается уменьшением коэффициента укорочения стружки.

Коэффициент укорочения стружки является только приближенной характеристикой степени деформации обрабатываемого материала. Более точно ее характеризует относительный сдвиг. При различных передних углах одному и тому же значению коэффициента укорочения стружки соответствуют различные значения

Если для оценки степени деформации срезаемого слоя пользоваться значением коэффициента укорочения стружки, то для случая

можно сделать вывод об отсутствии деформации. На самом деле это не так.