- •Производство вспененных изделий

- •Композиционные материалы на основе полимеров, содержащие в своем составе газовую фазу, называются газосодержащими

- •Классификация ячеистой структуры полимерных пен основанная

- •По значению кажущейся плотности пеноматериалы делят на:

- •Три поколения полимерных пен

- •Обозначение и ТИП ВСПЕНЕННОГО ПЛАСТИКА схема

- •Обозначение и схема

- •ПОЛУЧЕНИЕ ГАЗОСОДЕРЖАЩИХ ПОЛИМЕРНЫХ МАТЕРИАЛОВ

- •ХГО первого типа (газ выделяется при термическом разложении) :

- •ХГО второго типа:

- •Кинетика выделения газа при разложении азодикарбоксамида при разных температурах

- •МОДЕЛИ ОБРАЗОВАНИЯ ЭЛАСТИЧНЫХ ВСПЕНЕННЫХ МАТЕРИАЛОВ НА ОСНОВЕ ПОЛИУРЕТАНА

- •Перепад давления – это причина утечки газа из внешних слоев изделия в окружающую

- •Производство пенополистирола (ППС) осуществляется тремя методами:

- •Изделия из пенополистирола

- •Прессовый метод

- •Зависимость растворимости газа в ПС от давления.

- •Беспрессовый метод

- •Схема производства блоков вспененного ПС (пенопласта) беспрессовым методом

- •Предвспенивание Давление пара в магистрали 1,5-2 кгс/см2. Температура в камере от 95 до

- •Экструзионный метод.

- •Физико-технические показатели плит из полистирольного пенопласта

- •Пенополиуретаны (ППУ) получают взаимодействием ди-

- •Сырьем для производства ЭППУ служит сложный полиэфир на основе адипиновой кислоты, диэтиленгликоля и

- •Рецептуры

- •Блоки и листы

- •Линия по производству жестких вспененных

- •Заливка на месте

Производство пенополистирола (ППС) осуществляется тремя методами:

•прессовым (сырье ПСЭ, вспениватель: азодиизобутиронитрил, карбоната аммония)

• беспрессовым (сырье ПСВ, ГО - изопентан) и

•экструзионным (сырье ПСС, газообразователь изопентан или ЧХЗ).

•Более широкое применение находят беспрессовый и экструзионный методы. Изготавливают блоки и плиты, пленки и листы, изделия разнообразной формы и трехслойные конструкции.

1 |

22 |

Изделия из пенополистирола |

23 |

1 |

Прессовый метод

Технологический процесс состоит из четырех стадий:

•смешение эмульсионного ПС с газообразователем (азодиизобутиронитрил, карбонат аммония) в шаровой мельнице с охлаждающей рубашкой в течение 12-24 час.;

•прессование композиции в герметичной форме при 120-140оС, Р = 8-12 МПа, в течение 1,5 -2 мин/ 1 мм толщины заготовки – получают монолитную массу с растворенным в ней газом ( азот, СО2);

•охлаждение формы до 30-35оС, съем заготовки;

• при

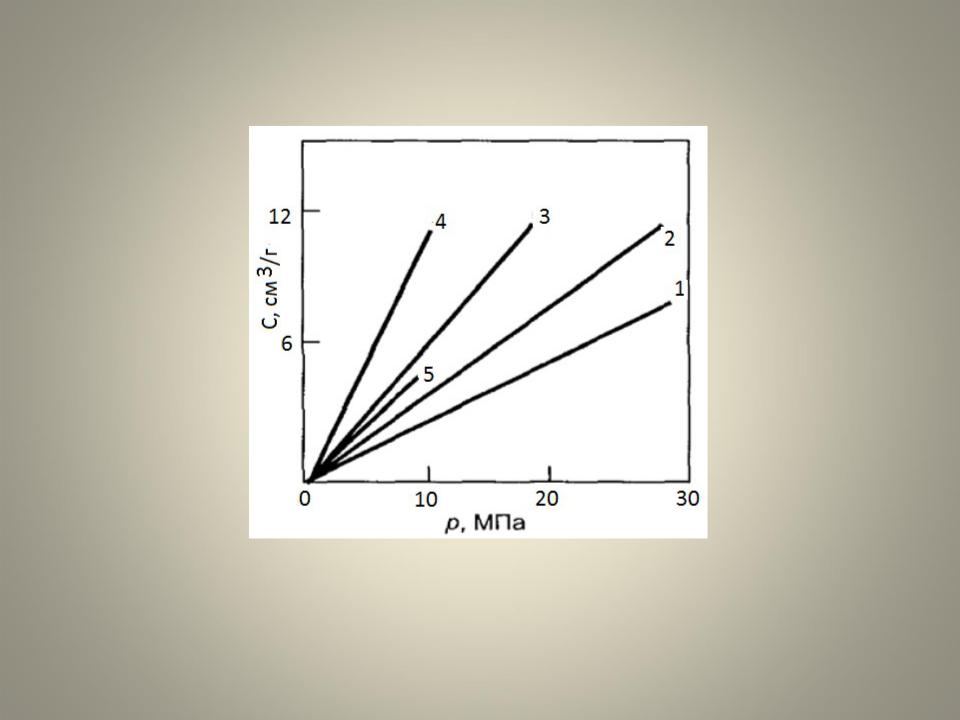

Зависимость растворимости газа в ПС от давления.

Зависимость растворимости газа от давления |

|

|

1 – N2 (T = 170 оC); 2 – H2 (170 о C); 3 - H2 (72 о C); |

|

|

4 – C2H4 (170 о C); 5 – CO2 |

(170 о C) |

25 |

1 |

|

|

Беспрессовый метод

Процесс производства пенополистирола ( ППС) периодический или непрерывный.

Состоит из трех стадий:

•предварительное вспенивание гранул ПСВ (ПСВ получают в процессе синтеза),

•хранение гранул и

•окончательное вспенивание гранул с оформлением изделия.

Предварительное вспенивание гранул, полученных суспензионным методом и содержащих в качестве вспенивающего агента изопентан, осуществляется на установках производительностью 50—400 кг/ч.

1.Нагрев гранул острым паром (100°С) в течение 2—8 мин. При этом происходит их частичное расширение.

2.Выдержка гранул на воздухе при 20—25°С в течение 5—24 ч. За |

||

это время из образовавшихся ячеек удаляется проникший пар, |

|

|

который замещается воздухом. |

|

|

3.Окончательное вспенивание гранул, помещенных в формы с |

|

|

перфорированными стенками, осуществляется с помощью пара |

|

|

давлением 0,06—0,12 МПа при температуре 107—110°С. |

|

|

4.Охлаждение изделия в форме до 20— 40°С в течение 30—40 |

26 |

|

мин, после чего |

1 |

|

|

|

|

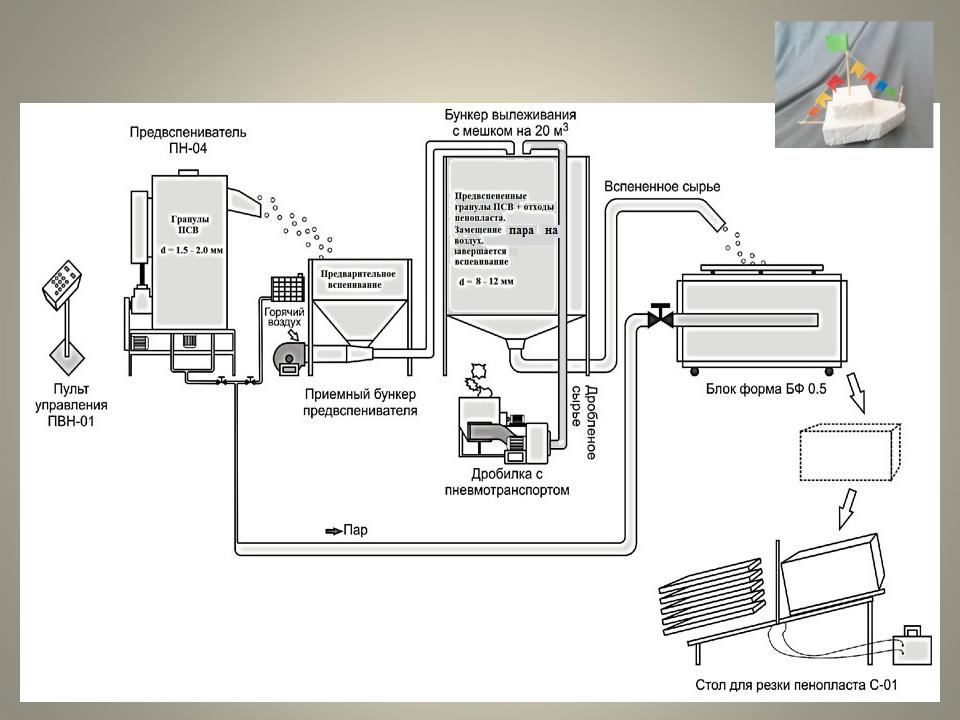

Схема производства блоков вспененного ПС (пенопласта) беспрессовым методом

Предвспенивание Давление пара в магистрали 1,5-2 кгс/см2. Температура в камере от 95 до 105°С

Вылежка гранул для замещения пара в течение 24-48 ч при Т 16 -20°С

Прессование блоков

Давление пара в пресс-форме при формовании - 0,06 при температуре 107—110°С кгс/см2 Продолжительность подачи пара в пресс-форму 1-3 мин.

Время охлаждения до 20— 40°С в течение 30—40

Дробленые отходы размером до 3 см используются в смеси со свежими гранулами в количестве не более 10 % от объема пресс-формы.

28

Экструзионный метод.

Пленки и листы из ППС шириной 400—2100 мм, толщиной 0,1—4 мм и поверхностной плотностью 60—300 г/м2 производятся:

• непрерывным методом экструзии специально приготовленных гранул ПСВ на установках производительностью 30—50 кг/ч;

•экструзией ПС с введением в расплав полимера вспенивающих агентов на установках производительностью свыше 100 кг/ч.

Стадии процесса:

•Смешение ПС или смеси ПС с 20—50% УПС в необогреваемых барабанных или скоростных турбинных смесителях с остальными компонентами, масс. %: Порофор (5—7); Бикарбонат натрия (0,2

—0,3); Лимонная кислота (0,2—0,3); Парафин (0,2) ; Концентрат красителя ( в зависимости от марки)

•Экструзия смеси с получением гранул или перерабатывают в виде порошка.

•Гранулы перерабатываются в листы или рукавные пленки на экструзионных линия (2-х шнековые или тандемные экструдера).

Вспенивание начинается на расстоянии нескольких миллиметров после выхода расплава из головки экструдера.

Рукав изнутри раздувается воздухом1 (степень раздува от 1:29до

1:6)• . Затем пленка разрезается ножом вдоль по образующей и

Физико-технические показатели плит из полистирольного пенопласта

Показатели |

Норма для плит |

Плотность, кг/м3 |

от 15,1 до 25,0 |

Прочность на сжатие при 10 % линейной |

0,1 |

деформации, МПа, не менее |

|

Предел прочности при изгибе, МПа, не менее |

0,18 |

Теплопроводность в сухом состоянии при (25±5)ºС, |

|

Вт/(м·К), не более |

0,039 |

Время самостоятельного горения плит типа ПСБ-С, |

4 |

с не более |

|

Влажность плит, отгружаемых потребителю, %, не |

12 |

более |

|

Водопоглощение за 24 ч, % по объему, не более |

3 |

1 |

30 |

1 |

31 |