- •1. Зміст, оформлення та обсяг курсового проекту

- •1.1. Завдання на курсовий проект

- •1.2. Варіанти завдань на курсове проектування

- •1.3. Вибір схеми компонування і визначення передавального числа редуктора

- •1.4. Вибір привідного електродвигуна

- •Питання для самоконтролю

- •2. Розрахунок циліндричної зубчастої передачі

- •2.1. Вибір матеріалів для виготовлення зубчастих коліс

- •2.2. Визначення допустимих напружень у зубчастих колесах

- •2.2.1. Визначення коефіцієнтів еквівалентності навантаження

- •2.2.2. Визначення допустимих напружень у зубчастих колесах

- •2.2.3. Визначення коефіцієнтів навантаження зубчастих коліс

- •2.3. Розрахунок параметрів циліндричної зубчастої передачі

- •2.3.1. Визначення міжосьової відстані в зубчастій передачі

- •2.3.2. Розрахунок зубців на контактну міцність і визначення ширини колеса й шестірні

- •2.3.3. Визначення модуля зубчастих коліс

- •2.3.4. Визначення кута нахилу зубця (для косозубих коліс)

- •2.3.5. Визначення числа зубців у колесах

- •2.3.6. Перевірний розрахунок зубців на згинальну витривалість

- •2.3.7. Визначення діаметрів зубчастих коліс

- •2.3.8. Визначення сил, що виникають у зачепленні зубчастих коліс

- •2.3.9. Визначення консольних сил

- •Питання для самоконтролю

- •3. РозрахуНоК конічних зубчастих передач

- •3.3. Розрахунок параметрів конічної зубчастої передачі

- •3.3.1. Визначення діаметра основи ділильного конуса

- •3.3.2. Розрахунок зубців на контактну міцність та визначення ширини колеса й шестірні

- •3.3.3. Визначення кількості зубців у зубчастих колесах

- •3.3.4. Визначення модуля зубчастих коліс

- •3.3.5. Вибір кута нахилу зубця (для коліс з круговим зубцем і косозубих)

- •3.3.6. Перевірний розрахунок зубців на згинальну витривалість

- •3.3.7. Обчислення діаметрів і кутів зубчастих коліс

- •3.3.8. Визначення сил у зачепленні зубчастих коліс

- •Питання для самоконтролю

- •4. Розрахунок черв'ячних передач

- •4.1. Критерії підбору матеріалів на виготовлення черв’яків і коліс

- •4.2. Визначення допустимих напружень у черв’ячних передачах

- •4.2.1. Обчислення коефіцієнтів еквівалентності навантаження

- •4.2.2. Обчислення допустимих напружень у черв’ячних колесах

- •4.2.3. Визначення коефіцієнтів навантаження для черв’ячних передач

- •4.3.4. Розрахунок коефіцієнта зміщення початкового контуру коліс

- •4.3.5. Визначення діаметрів і кутів скосу черв’яка й колеса

- •4.3.6. Перевірний розрахунок зубців на контактну міцність

- •4.3.7. Перевірний розрахунок зубців на згинальну витривалість

- •4.3.8. Тепловий розрахунок черв’ячної передачі

- •4.3.9. Визначення сил, які виникають у зачепленні черв’ячної передачі

- •Питання для самоконтролю

- •5. Побудова тривимірних моделей зубчастих коліс

- •5.1. Побудова зубчастих коліс циліндричної передачі

- •5.2. Побудова зубчастих коліс конічної передачі

- •5.2.1. Побудова зубців на моделях прямозубих конічних коліс

- •5.2.2. Побудова зубців на моделях конічних коліс з круговим зубцем

- •5.3. Побудова моделей черв’яка і колеса черв’ячної передачі

- •5.3.1. Побудова зубців на моделі черв’яка

- •5.3.2. Побудова зубців черв’ячного колеса

- •5.4. Побудова 3d-моделі зубчастого зачеплення

- •Питання для самоконтролю

- •6. Розрахунок вихідних кінців валів редуктора

- •Питання для самоконтролю

- •7. Вибір підшипників і побудова тривимірних моделей валів у складеному вИгляді

- •7.1. Особливості компонування валів циліндричних редукторів

- •7.2. Характерні риси компонування валів конічних редукторів

- •7.3. Специфіка компонування валів черв’ячних редукторів

- •7.4. Побудова тривимірної моделі вала

- •7.5. Побудова тривимірних моделей валів у складеному вигляді

- •Питання для самоконтролю

- •8. Перевірний розрахунок валів

- •8.1. Розрахунок вала на статичну міцність

- •8.1.1. Побудова епюр згинальних і крутних моментів на валах

- •8.1.1.1. Побудова епюр згинальних і крутних моментів для валів циліндричних зубчастих передач

- •8.1.1.2. Побудова епюр згинальних і крутних моментів для валів конічних зубчастих передач

- •8.1.1.3. Побудова епюр згинальних і крутних моментів для валів черв’ячних передач

- •8.1.2. Визначення сумарної величини згинального моменту

- •8.1.3. Визначення величини еквівалентного моменту

- •8.1.4. Визначення діаметрів вала в небезпечних перерізах

- •8.2. Розрахунок вала на міцність від утоми

- •8.3. Розрахунок вала на жорсткість

- •8.4. Рекомендації до побудови епюр

- •8.5. Перевірний розрахунок шпонкових з’єднань

- •Питання для самоконтролю

- •9. Перевірний розрахунок підшипників

- •9.1. Перевірний розрахунок радіальних підшипників

- •9.1.1. Розрахунок під час дії радіального навантаження

- •9.1.2. Розрахунок в умовах дії радіального й осьового навантажень

- •9.2. Перевірний розрахунок радіально-упорних підшипників

- •9.3. Перевірний розрахунок упорних підшипників

- •Питання для самоконтролю

- •10. Розрахунок валів і підшипників Засобами бібліотеки компас-shaft 2d

- •10.1. Розрахунок валів засобами бібліотеки компас-shaft 2d

- •10.2. Розрахунок підшипників з використанням бібліотеки компас-shaft 2d

- •10.3. Редагування 3d-моделей валів

- •Питання для самоконтролю

- •11. Компонування моделі редуктора

- •11.1. Побудова тривимірної моделі складеної зубчастої передачі

- •11.2. Побудова допоміжного ескізу площини з’єднання корпуса

- •11.3. Редагування параметрів валів і місць монтування підшипників на валах

- •Питання для самоконтролю

- •12. Побудова корпусних деталей редуктора

- •12.1. Побудова 3d-моделей корпусних деталей методом додавання стінок

- •12.2. Побудова 3d-моделей корпусних деталей методом оболонки

- •12.3. Виготовлення зварних корпусних деталей

- •12.4. Перевірний розрахунок рознімних з’єднань

- •Питання для самоконтролю

- •13. Побудова 3d-моделі складальної одиниці редуктора

- •Питання для самоконтролю

- •14. Побудова 3d-моделей інших деталей

- •Питання для самоконтролю

- •15. Установлення стандартних кріпильних деталей та ущільнень

- •Питання для самоконтролю

- •16. Виконання складальних креслеників редуктора і його дрібних складальних одиниць

- •16.1. Створення креслеників

- •16.2. Нанесення розмірів і створення списку технічних умов на кресленику

- •16.2.1. Вибір допусків у розмірах спряжень деталей

- •16.2.2. Уведення списку технічних вимог до складальних і робочих креслеників

- •16.3. Заповнення основного напису складального кресленика

- •16.4. Рекомендації до застосування мастила для редуктора

- •16.5. Розстановка позицій складальних одиниць і деталей

- •Питання для самоконтролю

- •17. Виконання робочих креслеників деталей редуктора

- •17.1. Основні правила оформлення робочого кресленика

- •17.2. Розрахунок допусків форми і розташування поверхонь деталей

- •Питання для самоконтролю

- •18. Створення специфікації редуктора і складальних одиниць

- •Питання для самоконтролю

- •19. Складання пояснювальної записки до курсового проекту

- •19.1. Рекомендований зміст пояснювальної записки

- •19.2. Оформлення пояснювальної записки

- •Питання для самоконтролю

- •20. Підготовка курсового проекту до друку й захисту

- •Питання для самоконтролю

- •Література

- •Предметний покажчик

- •Додаток а. Приклади оформлення креслеників курсового проекту

- •Додаток б. Приклади оформлення специфікацій курсового проекту

- •Додаток в. Приклади оформлення початкових аркушів пояснювальної записки курсового проекту

- •Проектування редукторів з використанням сапр компас

- •49005, М. Дніпропетровськ, просп. К. Маркса, 19.

16.5. Розстановка позицій складальних одиниць і деталей

На

складальних креслениках розставляють

позиції складальних одиниць і деталей.

Це можна зробити одразу, використовуючи

команду

![]() «Обозначение

позиций»

в

меню інструментальної панелі

«Обозначения»,

але краще виконати цю процедуру після

формування специфікації до складальної

одиниці, правила заповнення якої описані

нижче (див. розд. 18). При цьому обов’язково

належить зберегти файл!

«Обозначение

позиций»

в

меню інструментальної панелі

«Обозначения»,

але краще виконати цю процедуру після

формування специфікації до складальної

одиниці, правила заповнення якої описані

нижче (див. розд. 18). При цьому обов’язково

належить зберегти файл!

Питання для самоконтролю

1. Розміри яких основних типів треба проставляти на складальних креслениках?

2. За допомогою якої операції виконують місцевий розріз на кресленику?

3. Чи повинні розміри на складальних креслениках містити допуски на виготовлення деталей?

4. Які способи змащування зубчастих зачеплень використовують у редукторах?

5. На якій стадії виготовлення конструкторської документації доцільно проставляти позиції деталей та дрібних складальних одиниць редуктора?

17. Виконання робочих креслеників деталей редуктора

Мета розділу – сформувати у студента навички та вміння побудови робочих креслеників засобами програми КОМПАС.

17.1. Основні правила оформлення робочого кресленика

Робочі креслення (на підприємствах їх називають деталюванням) виконуються в прикладній програмі КОМПАС-График аналогічно складальним, але відрізняються від них кількома моментами.

Перш за все, у робочих креслениках використовують тільки три види розмірів:

а) виконавчі, за якими деталь виготовляється;

б) габаритні, якщо вони не збігаються з виконавчими;

в) транспортувальні, якщо деталь великогабаритна і її безпечне переміщення потребує спеціальних вказівок.

Виконавчі розміри, повинні мати допуски на виготовлення, зазвичай використовують буквено-цифрове позначення (вікно «Квалитет и поле допуска») відповідно до ЄСКД, а в круглих дужках записують числові відхилення від номінального розміру, як це показано на рис. 17.1 для правого посадкового місця вала під підшипник (на екрані це підсвічено кольором).

Рис. 17.1

По-друге,

команда

«Линейные

размеры»

має

бути виконана таким чином, щоб одна з

ділянок складеної деталі (наприклад,

вала) залишалася без розміру, але

обов’язково стояв замикальний розмір

(звичайно габаритний), як того вимагають

правила розрахунку розмірних ланцюгів.

Перед числовими значеннями розмірів

типу

![]() «Диаметральный

размер»

неодмінно

повинен міститися значок діаметра ,

а перед параметром

«Диаметральный

размер»

неодмінно

повинен міститися значок діаметра ,

а перед параметром

![]() «Радиальный

размер» –

латинська буква R.

Користуючись інструментом

«Радиальный

размер» –

латинська буква R.

Користуючись інструментом

![]() «Угловые

размеры», належить

величини виражати в градусах, мінутах

і секундах, хоча таку градацію система

робить за умовчуванням автоматично і

це можна змінити. Якщо поряд з розміром

необхідно подати додаткові вказівки,

то їх вводять у падаючому вікні справа,

яке відкривається натисненням кнопки

«Угловые

размеры», належить

величини виражати в градусах, мінутах

і секундах, хоча таку градацію система

робить за умовчуванням автоматично і

це можна змінити. Якщо поряд з розміром

необхідно подати додаткові вказівки,

то їх вводять у падаючому вікні справа,

яке відкривається натисненням кнопки

![]() (рис. 17.1).

(рис. 17.1).

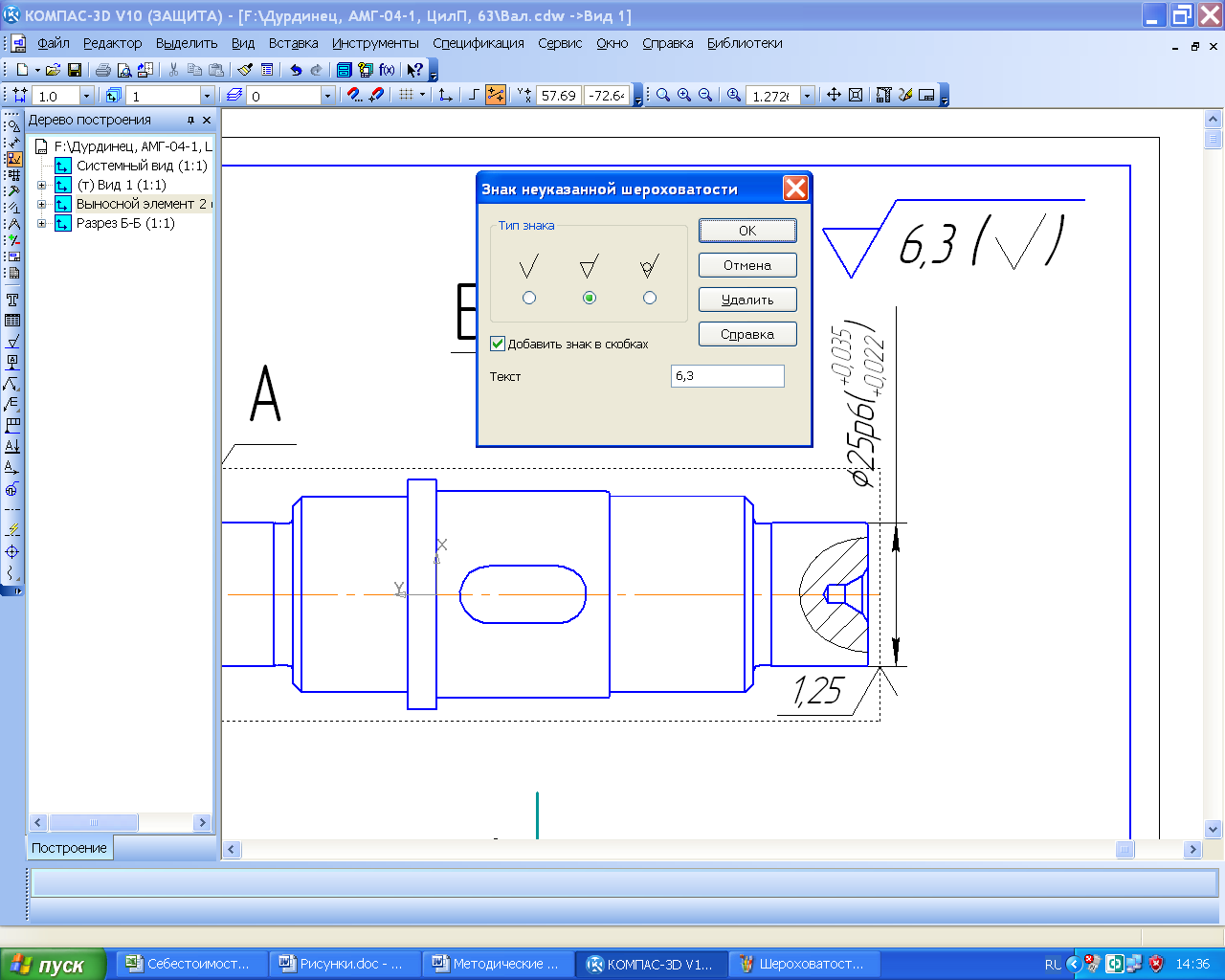

На

робочому кресленику спеціальним знаком

за ДСТУ 2.309-93 (із зміною № 3),

користуючись командою

![]() «Шероховатость»,

з

інструментальної панелі

«Обозначения»

обов’язково

позначають величини шорсткості основних

оброблюваних поверхонь, а в правому

верхньому кутку креслення має стояти

знак непозначеної шорсткості (рис. 17.2).

Його вводять з меню «Неуказанная

шероховатость

Ввод», як правило,

редагувати

її розташування на кресленні не потрібно.

«Шероховатость»,

з

інструментальної панелі

«Обозначения»

обов’язково

позначають величини шорсткості основних

оброблюваних поверхонь, а в правому

верхньому кутку креслення має стояти

знак непозначеної шорсткості (рис. 17.2).

Його вводять з меню «Неуказанная

шероховатость

Ввод», як правило,

редагувати

її розташування на кресленні не потрібно.

Рис. 17.2

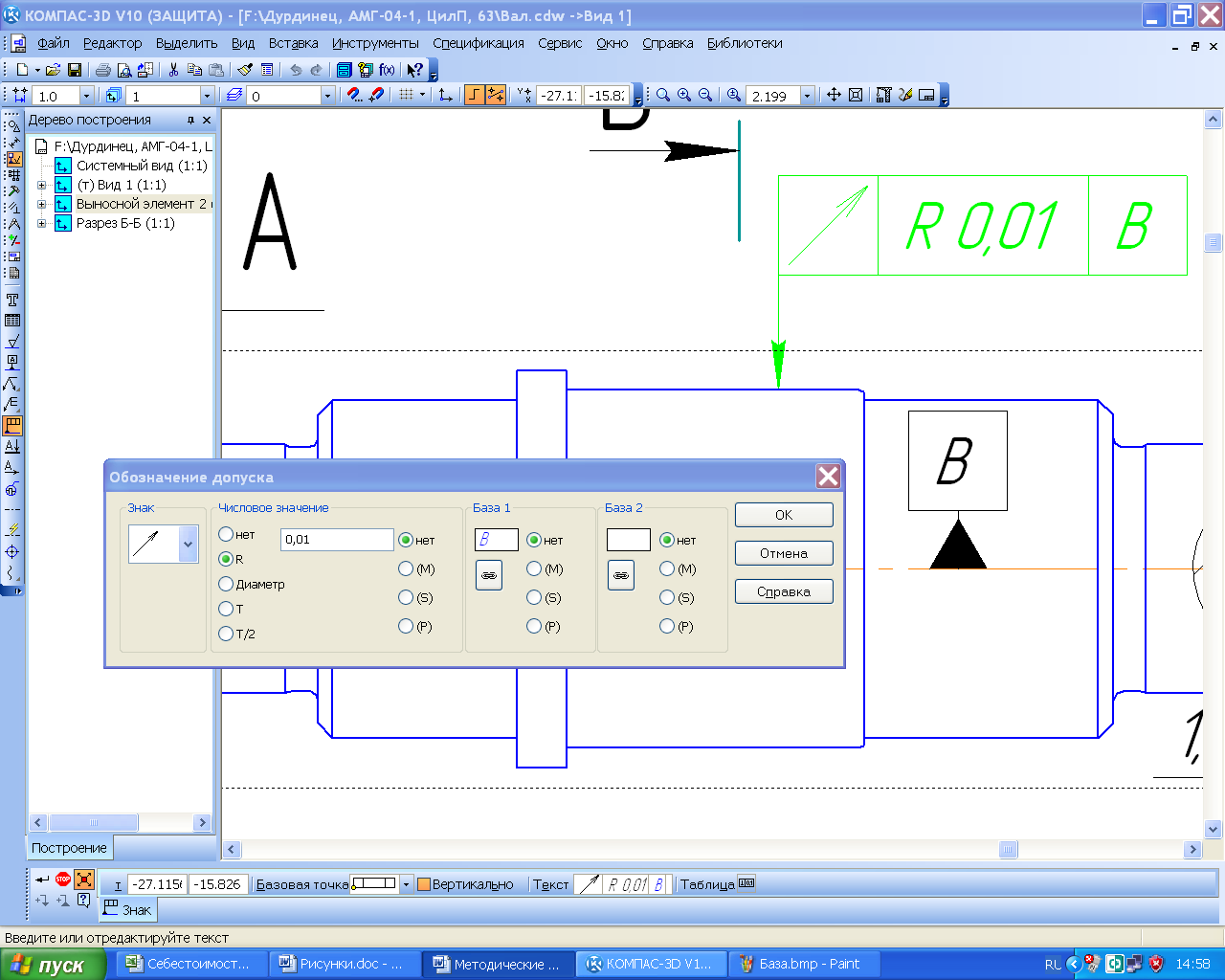

По-третє,

дуже часто робочий кресленик містить

знаки, які вводять з меню

![]() «Допуск

формы»

на

панелі

«Обозначения».

У

цієї команди є власне підменю для

формування й заповнення таблиці допуску

форми, а також її прив’язки до контурів

деталі. Цілком посильним виявляється

самостійне опанування методики складання

й заповнення її клітинок (рис. 17.3).

Позначення

«Допуск

формы»

на

панелі

«Обозначения».

У

цієї команди є власне підменю для

формування й заповнення таблиці допуску

форми, а також її прив’язки до контурів

деталі. Цілком посильним виявляється

самостійне опанування методики складання

й заповнення її клітинок (рис. 17.3).

Позначення

![]() «База»

з

тієї самої інструментальної панелі

мають бути розміщені на осях чи поверхнях,

якщо існують посилання на допуски форми

або технічні умови, і бажано робити це

до введення таблиць з меню

«Допуск

формы».

Тоді зручно користуватися командою

«База»

з

тієї самої інструментальної панелі

мають бути розміщені на осях чи поверхнях,

якщо існують посилання на допуски форми

або технічні умови, і бажано робити це

до введення таблиць з меню

«Допуск

формы».

Тоді зручно користуватися командою

![]() «Таблица»

на

панелі інструментів «Свойства»,

розміщеній у нижній частині екрана,

виконання цієї команди відбувається

в напівавтоматичному режимі.

«Таблица»

на

панелі інструментів «Свойства»,

розміщеній у нижній частині екрана,

виконання цієї команди відбувається

в напівавтоматичному режимі.

По – четверте, нижня середня графа основного напису (штампа) в обов’язковому порядку повинна містити відомості про матеріал, з якого виготовлятиметься деталь, але ця інформація автоматично передається з файла тривимірної моделі деталі.

Рис. 17.3