- •1. Зміст, оформлення та обсяг курсового проекту

- •1.1. Завдання на курсовий проект

- •1.2. Варіанти завдань на курсове проектування

- •1.3. Вибір схеми компонування і визначення передавального числа редуктора

- •1.4. Вибір привідного електродвигуна

- •Питання для самоконтролю

- •2. Розрахунок циліндричної зубчастої передачі

- •2.1. Вибір матеріалів для виготовлення зубчастих коліс

- •2.2. Визначення допустимих напружень у зубчастих колесах

- •2.2.1. Визначення коефіцієнтів еквівалентності навантаження

- •2.2.2. Визначення допустимих напружень у зубчастих колесах

- •2.2.3. Визначення коефіцієнтів навантаження зубчастих коліс

- •2.3. Розрахунок параметрів циліндричної зубчастої передачі

- •2.3.1. Визначення міжосьової відстані в зубчастій передачі

- •2.3.2. Розрахунок зубців на контактну міцність і визначення ширини колеса й шестірні

- •2.3.3. Визначення модуля зубчастих коліс

- •2.3.4. Визначення кута нахилу зубця (для косозубих коліс)

- •2.3.5. Визначення числа зубців у колесах

- •2.3.6. Перевірний розрахунок зубців на згинальну витривалість

- •2.3.7. Визначення діаметрів зубчастих коліс

- •2.3.8. Визначення сил, що виникають у зачепленні зубчастих коліс

- •2.3.9. Визначення консольних сил

- •Питання для самоконтролю

- •3. РозрахуНоК конічних зубчастих передач

- •3.3. Розрахунок параметрів конічної зубчастої передачі

- •3.3.1. Визначення діаметра основи ділильного конуса

- •3.3.2. Розрахунок зубців на контактну міцність та визначення ширини колеса й шестірні

- •3.3.3. Визначення кількості зубців у зубчастих колесах

- •3.3.4. Визначення модуля зубчастих коліс

- •3.3.5. Вибір кута нахилу зубця (для коліс з круговим зубцем і косозубих)

- •3.3.6. Перевірний розрахунок зубців на згинальну витривалість

- •3.3.7. Обчислення діаметрів і кутів зубчастих коліс

- •3.3.8. Визначення сил у зачепленні зубчастих коліс

- •Питання для самоконтролю

- •4. Розрахунок черв'ячних передач

- •4.1. Критерії підбору матеріалів на виготовлення черв’яків і коліс

- •4.2. Визначення допустимих напружень у черв’ячних передачах

- •4.2.1. Обчислення коефіцієнтів еквівалентності навантаження

- •4.2.2. Обчислення допустимих напружень у черв’ячних колесах

- •4.2.3. Визначення коефіцієнтів навантаження для черв’ячних передач

- •4.3.4. Розрахунок коефіцієнта зміщення початкового контуру коліс

- •4.3.5. Визначення діаметрів і кутів скосу черв’яка й колеса

- •4.3.6. Перевірний розрахунок зубців на контактну міцність

- •4.3.7. Перевірний розрахунок зубців на згинальну витривалість

- •4.3.8. Тепловий розрахунок черв’ячної передачі

- •4.3.9. Визначення сил, які виникають у зачепленні черв’ячної передачі

- •Питання для самоконтролю

- •5. Побудова тривимірних моделей зубчастих коліс

- •5.1. Побудова зубчастих коліс циліндричної передачі

- •5.2. Побудова зубчастих коліс конічної передачі

- •5.2.1. Побудова зубців на моделях прямозубих конічних коліс

- •5.2.2. Побудова зубців на моделях конічних коліс з круговим зубцем

- •5.3. Побудова моделей черв’яка і колеса черв’ячної передачі

- •5.3.1. Побудова зубців на моделі черв’яка

- •5.3.2. Побудова зубців черв’ячного колеса

- •5.4. Побудова 3d-моделі зубчастого зачеплення

- •Питання для самоконтролю

- •6. Розрахунок вихідних кінців валів редуктора

- •Питання для самоконтролю

- •7. Вибір підшипників і побудова тривимірних моделей валів у складеному вИгляді

- •7.1. Особливості компонування валів циліндричних редукторів

- •7.2. Характерні риси компонування валів конічних редукторів

- •7.3. Специфіка компонування валів черв’ячних редукторів

- •7.4. Побудова тривимірної моделі вала

- •7.5. Побудова тривимірних моделей валів у складеному вигляді

- •Питання для самоконтролю

- •8. Перевірний розрахунок валів

- •8.1. Розрахунок вала на статичну міцність

- •8.1.1. Побудова епюр згинальних і крутних моментів на валах

- •8.1.1.1. Побудова епюр згинальних і крутних моментів для валів циліндричних зубчастих передач

- •8.1.1.2. Побудова епюр згинальних і крутних моментів для валів конічних зубчастих передач

- •8.1.1.3. Побудова епюр згинальних і крутних моментів для валів черв’ячних передач

- •8.1.2. Визначення сумарної величини згинального моменту

- •8.1.3. Визначення величини еквівалентного моменту

- •8.1.4. Визначення діаметрів вала в небезпечних перерізах

- •8.2. Розрахунок вала на міцність від утоми

- •8.3. Розрахунок вала на жорсткість

- •8.4. Рекомендації до побудови епюр

- •8.5. Перевірний розрахунок шпонкових з’єднань

- •Питання для самоконтролю

- •9. Перевірний розрахунок підшипників

- •9.1. Перевірний розрахунок радіальних підшипників

- •9.1.1. Розрахунок під час дії радіального навантаження

- •9.1.2. Розрахунок в умовах дії радіального й осьового навантажень

- •9.2. Перевірний розрахунок радіально-упорних підшипників

- •9.3. Перевірний розрахунок упорних підшипників

- •Питання для самоконтролю

- •10. Розрахунок валів і підшипників Засобами бібліотеки компас-shaft 2d

- •10.1. Розрахунок валів засобами бібліотеки компас-shaft 2d

- •10.2. Розрахунок підшипників з використанням бібліотеки компас-shaft 2d

- •10.3. Редагування 3d-моделей валів

- •Питання для самоконтролю

- •11. Компонування моделі редуктора

- •11.1. Побудова тривимірної моделі складеної зубчастої передачі

- •11.2. Побудова допоміжного ескізу площини з’єднання корпуса

- •11.3. Редагування параметрів валів і місць монтування підшипників на валах

- •Питання для самоконтролю

- •12. Побудова корпусних деталей редуктора

- •12.1. Побудова 3d-моделей корпусних деталей методом додавання стінок

- •12.2. Побудова 3d-моделей корпусних деталей методом оболонки

- •12.3. Виготовлення зварних корпусних деталей

- •12.4. Перевірний розрахунок рознімних з’єднань

- •Питання для самоконтролю

- •13. Побудова 3d-моделі складальної одиниці редуктора

- •Питання для самоконтролю

- •14. Побудова 3d-моделей інших деталей

- •Питання для самоконтролю

- •15. Установлення стандартних кріпильних деталей та ущільнень

- •Питання для самоконтролю

- •16. Виконання складальних креслеників редуктора і його дрібних складальних одиниць

- •16.1. Створення креслеників

- •16.2. Нанесення розмірів і створення списку технічних умов на кресленику

- •16.2.1. Вибір допусків у розмірах спряжень деталей

- •16.2.2. Уведення списку технічних вимог до складальних і робочих креслеників

- •16.3. Заповнення основного напису складального кресленика

- •16.4. Рекомендації до застосування мастила для редуктора

- •16.5. Розстановка позицій складальних одиниць і деталей

- •Питання для самоконтролю

- •17. Виконання робочих креслеників деталей редуктора

- •17.1. Основні правила оформлення робочого кресленика

- •17.2. Розрахунок допусків форми і розташування поверхонь деталей

- •Питання для самоконтролю

- •18. Створення специфікації редуктора і складальних одиниць

- •Питання для самоконтролю

- •19. Складання пояснювальної записки до курсового проекту

- •19.1. Рекомендований зміст пояснювальної записки

- •19.2. Оформлення пояснювальної записки

- •Питання для самоконтролю

- •20. Підготовка курсового проекту до друку й захисту

- •Питання для самоконтролю

- •Література

- •Предметний покажчик

- •Додаток а. Приклади оформлення креслеників курсового проекту

- •Додаток б. Приклади оформлення специфікацій курсового проекту

- •Додаток в. Приклади оформлення початкових аркушів пояснювальної записки курсового проекту

- •Проектування редукторів з використанням сапр компас

- •49005, М. Дніпропетровськ, просп. К. Маркса, 19.

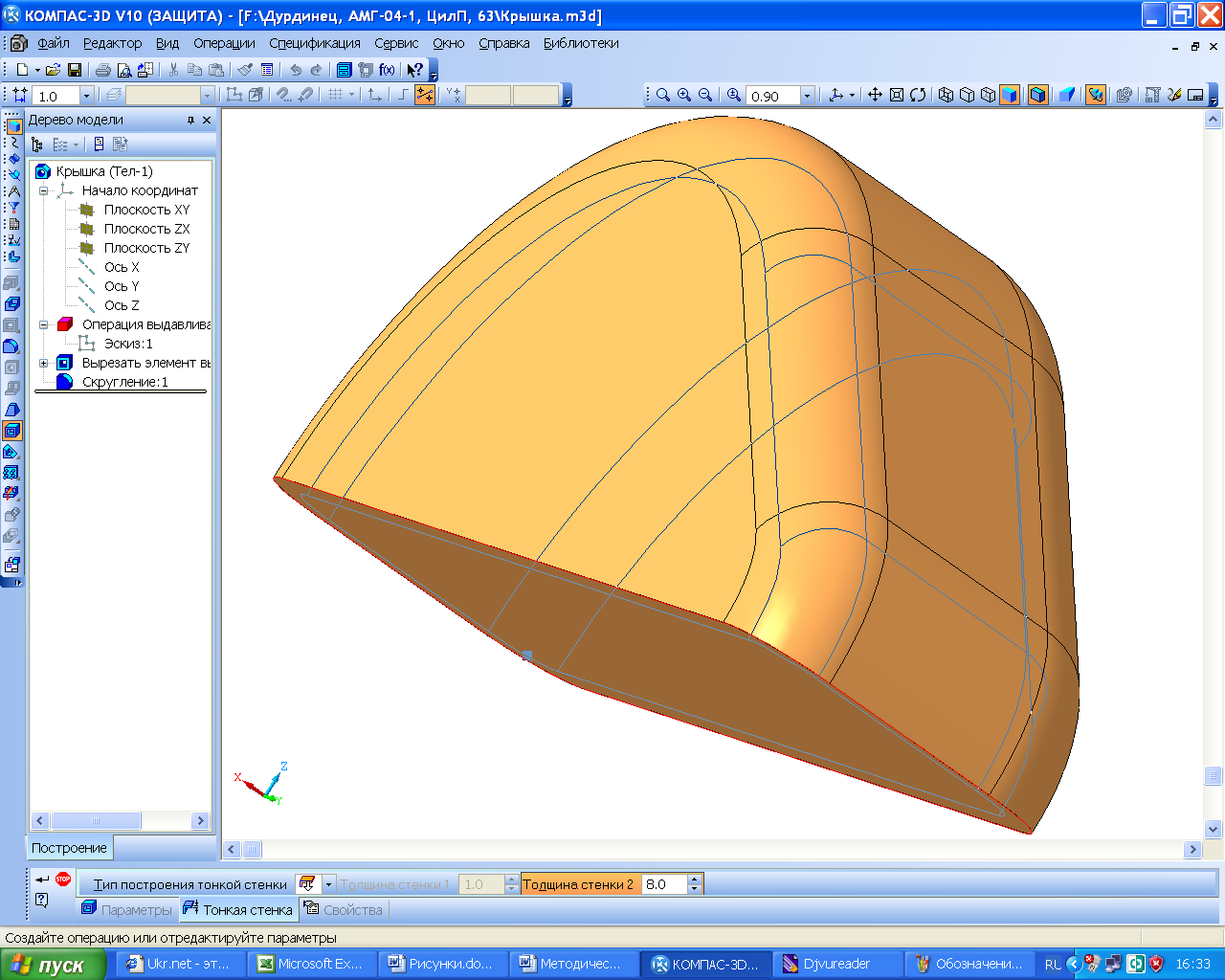

12.2. Побудова 3d-моделей корпусних деталей методом оболонки

Побудова корпусної деталі методом формування оболонки найзручніша, коли моделюють складні відлиті деталі, наприклад, кришки редукторів (рис. 12.9).

Рис. 12.9

З

метою цієї побудови у новоствореному

файлі

«Деталь»

формують ескіз, в який вставляють

зображення фланця поверхні з’єднання,

використовуючи з отриманого раніше

ескізу тільки внутрішні лінії. Потім

за ескізом «видавлюють» тіло на

максимальну висоту кришки, одержуючи

монолітне зображення деталі. Як і в

попередньому випадку, з неї вилучають

усе зайве, накладають радіуси скруглення

і надають зовнішній поверхні потрібної

форми. Далі за допомогою операції

![]() «Оболочка»

задають товщину стінки опцією «Наружу»

і встановлюють її товщину, потім будують

купол кришки редуктора. При цьому

початковою для вилучення матеріалу

призначають площину поверхні рознімання

корпусу редуктора. Потім на цій площині

створюють ескіз і прибудовують фланець

з’єднаня (рис. 12.10).

«Оболочка»

задають товщину стінки опцією «Наружу»

і встановлюють її товщину, потім будують

купол кришки редуктора. При цьому

початковою для вилучення матеріалу

призначають площину поверхні рознімання

корпусу редуктора. Потім на цій площині

створюють ескіз і прибудовують фланець

з’єднаня (рис. 12.10).

Решту всіх операцій виконують так само, як і в першому варіанті побудови корпусних деталей.

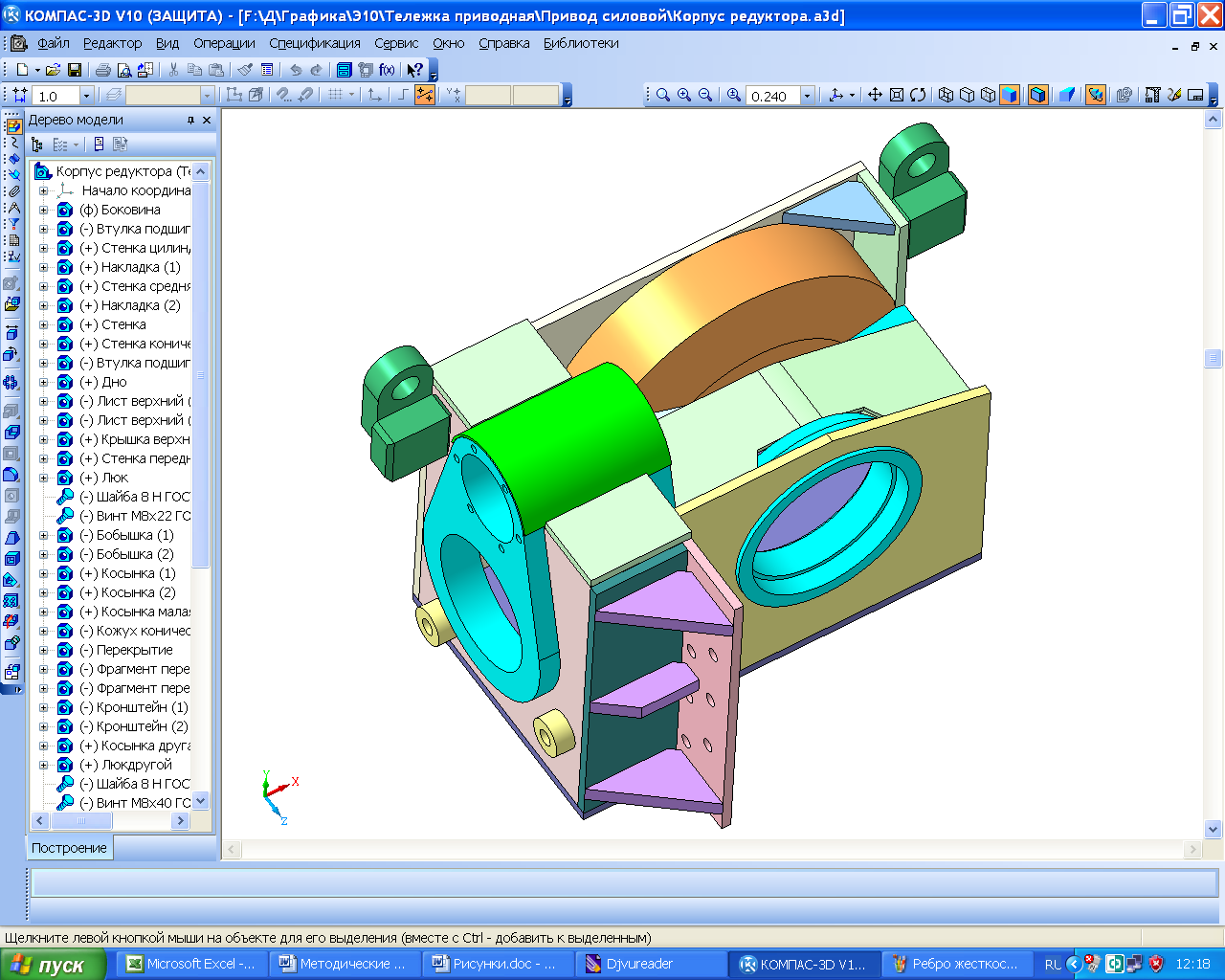

12.3. Виготовлення зварних корпусних деталей

У сучасному машинобудуванні широко застосовують також зварні корпусні деталі редукторів, особливо в індивідуальному й дрібносерійному виробництві, наприклад на рис. 12.11 зображено таку деталь для двоступеневого циліндричного осьового редуктора шахтного електровоза з перехресними валами. Швидкохідному валу редуктора обертальний рух передається через карданний шарнір, а тихохідний вал являє собою вісь колісної пари, на кінцях якої жорстко встановлені колеса локомотива.

Рис. 12.10

Рис. 12.11

На

корпусі редуктора є посадкове місце

під розташування осьового дискового

гальма і кронштейни для фіксації

редуктора на рамі візка за допомогою

реактивної тяги. Таким чином зварні

корпусні деталі стають складальними

одиницями, хоч у разі потреби їх можна

об’єднати в одну деталь, використовуючи

команду

![]() «Булева

операция»,

але при виконанні курсового проекту

цього робити не варто.

«Булева

операция»,

але при виконанні курсового проекту

цього робити не варто.

Як

правило, моделювання зварного корпусу

або кришки в складеному вигляді починають

із першої листової деталі, наприклад,

днища в окремому файлі

«Деталь»,

а далі створюють

новий файл

«Сборка»,

наприклад, зварного корпусу, куди вводять

першу деталь. На черзі – створення файлу

«Сборка»

для

моделювання в складеному вигляді

редуктора,

у цьому файлі першою вводять проміжну

складальну одиницю зубчастого зачеплення,

а потім – зварного корпусу. Кожну деталь

зварної корпусної складальної одиниці

можна спроектувати в окремому файлі

«Деталь»,

і потім вводити в модель складеного

зварного корпусу, а можна побудувати

всі деталі в режимі

![]() «Редактирование

на месте»,

як

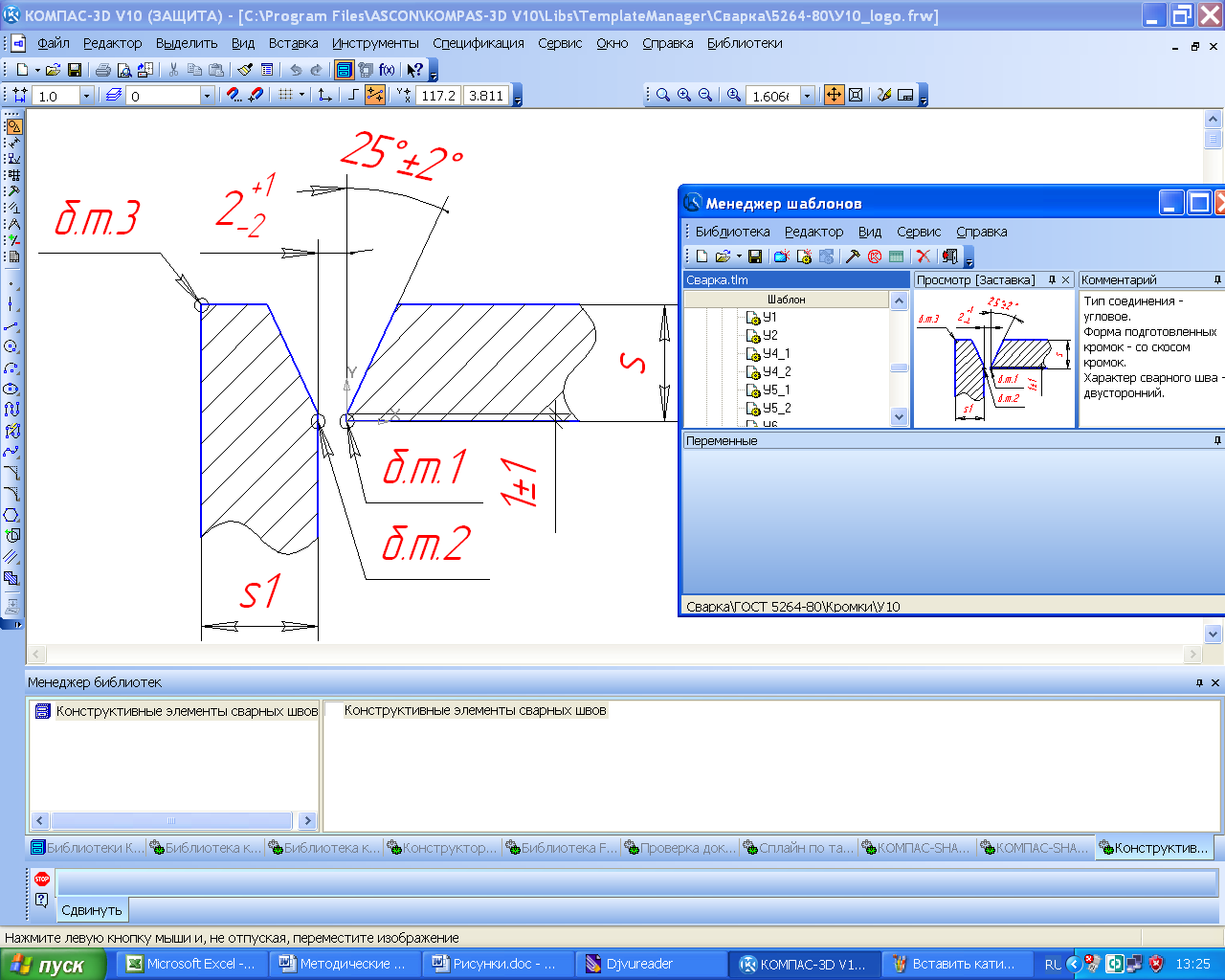

це було описано вище. Програма КОМПАС

не має в у своєму розпорядженні операції

побудови зварних швів у тривимірному

зображенні, але все ж їх можна будувати

як окремі деталі складальної одиниці,

скориставшись двовимірною бібліотекою

зварних швів. Для цього треба створити

допоміжний файл формату

«Фрагмент»,

натиснути кнопку

«Менеджер

библиотек»

відкрити

послідовність команд «СваркаКонструктивные

элементы сварных швовМенеджер

шаблонов»,

натиснути

кнопку

«Редактирование

на месте»,

як

це було описано вище. Програма КОМПАС

не має в у своєму розпорядженні операції

побудови зварних швів у тривимірному

зображенні, але все ж їх можна будувати

як окремі деталі складальної одиниці,

скориставшись двовимірною бібліотекою

зварних швів. Для цього треба створити

допоміжний файл формату

«Фрагмент»,

натиснути кнопку

«Менеджер

библиотек»

відкрити

послідовність команд «СваркаКонструктивные

элементы сварных швовМенеджер

шаблонов»,

натиснути

кнопку

![]() «Открыть»

і

вибрати в падаючому меню папку «Сварка»,

у якій відкрити файл менеджера «Сварка.tlm»

(рис. 12.12).

«Открыть»

і

вибрати в падаючому меню папку «Сварка»,

у якій відкрити файл менеджера «Сварка.tlm»

(рис. 12.12).

Рис. 12.12

Потім

необхідно вибрати потрібний вид шва й

розміри зварюваних деталей, натиснути

кнопки

![]() «Выбрать»

і

«Выбрать»

і

![]() «Редактировать

файл КОМПАС 3D».

У фрагменті з’явиться зображення

конструктивних елементів зварних швів

(рис. 12.12), далі зображення можна

скопіювати і вставити в ескіз побудови

тривимірної деталі «Зварювальний шов».

За отриманими розмірами потрібно

відкоригувати вигляд кромки зварюваних

деталей.

«Редактировать

файл КОМПАС 3D».

У фрагменті з’явиться зображення

конструктивних елементів зварних швів

(рис. 12.12), далі зображення можна

скопіювати і вставити в ескіз побудови

тривимірної деталі «Зварювальний шов».

За отриманими розмірами потрібно

відкоригувати вигляд кромки зварюваних

деталей.