- •Предисловие

- •1. Задание на курсовое проектирование

- •1.1. Исходные данные к проекту

- •1.2. Содержание расчетно-пояснительной записки

- •1.3. .Перечень графического материала

- •2. Организационные мероприятия во время выполнения курсового проекта

- •2.1. График проектирования

- •2.2. Групповые и индивидуальные консультации

- •3. Пояснительная записка

- •3.1. Общие положения

- •3.2. Выбор электродвигателя и кинематический расчет привода

- •3.3. Расчет передач

- •3.3.1. Ременные передачи

- •3.3.2. Цепные передачи

- •3.3.3. Зубчатые передачи

- •3.4. Проектировочный расчет валов

- •3.5. Подбор и проверочный расчет муфт

- •3.6. Предварительный выбор подшипников

- •3.7. Эскизная компоновка привода

- •3.8. Проверочный расчет валов по эквивалентному моменту

- •3.9. Подбор подшипников качения по долговечности

- •3.10. Подбор и проверочный расчет шпоночных и шлицевых соединений

- •3.11. Назначение квалитетов точности, посадок, шероховатостей поверхностей, отклонений формы и расположения поверхностей

- •3.12. Проверочный расчет валов на выносливость

- •3.13. Выбор способа смазки для передач и подшипников

- •3.14. Определение размеров корпуса редуктора

- •4. Требования к графической части проекта

- •4.1. Требования к сборочным чертежам

- •4.2. Требования к рабочим чертежам деталей

- •4.2.1. Корпусные детали

- •4.2.2. Детали передач

- •4.3. Разработка спецификаций

- •5. Расчет привода с горизонтальным цилиндрическим косозубым редуктором

- •5.1. Выбор электродвигателя, кинематический и силовой расчет привода

- •5.2. Расчет зубчатой передачи

- •5.2.1. Выбор материала и способа термообработки колес

- •5.2.2. Расчет допускаемых контактных напряжений

- •5.2.3. Определение допускаемых напряжений изгиба

- •5.2.4 Проектировочный расчет передачи

- •Проверочный расчет передачи на контактную выносливость

- •5.2.6 Проверочный расчет передачи на изгибную усталость

- •6.2. Расчет прямозубой конической передачи

- •6.2.1. Выбор материала колес и способа их термообработки

- •6.2.2. Определение допускаемых напряжений

- •6.2. 3. Определение геометрических параметров передачи и колес

- •Проверка передачи на выносливость при изгибе

- •7.2. Расчет червячной передачи

- •7.3. Расчет цепной передачи

- •8.2. Расчет зубчато ременной передачи

- •9. Расчет привода с клиноременной передачей

- •9.1. Выбор электродвигателя, кинематический и силовой расчет привода

- •9.2. Расчет клиноременной передачи

- •10. Упругие муфты с торообразной оболочкой по гост 20884-93

- •11. Муфта с резиновой звездочкой по гост 14064-93

- •12. Кулачковая предохранительная муфта

- •13. Расчет кулачковой предохранительной муфты

- •13.1. Расчет пружины

- •13.2. Расчет стандартной пружины для муфты

- •14. Кулачковая предохранительная муфта по гост 15620-77

- •15. Пример подбора и проверки на прочность муфты кулачковой, выбранной по гост 15620-77

- •16. Кулачковые и фрикционные муфты

- •17. Конусные предохранительные муфты

- •18. Расчет конусной предохранительной муфты, обеспечивающей передачу крутящего момента

- •18.1. Расчет пружины

- •19. Расчет нестандартной предохранительной фрикционноой муфты, расположенной на промежуточном валу цилиндрического редуктора. (рис. 9)

- •19.1. Расчет пружин

- •19.1.1. Расчет нестандартной центральной пружины.

- •19.1.2. Расчет тарельчатой центральной пружины

- •19.1.3 Расчет пакета цилиндрических пружин

- •Приложение

Проверка передачи на выносливость при изгибе

Проверочный расчет на усталость по напряжениям изгиба выполняем по условию прочности ([6], cтр. 339) σF ≤ σFР.

Расчетное местное напряжение при изгибе определяем по формуле, [ ]

σF = КF YFS Yβ Yε Ft / (0,85 bw m).

Коэффициентов нагрузки КF вычисляют следующим образом, [ ]:

КF = КА КF КFβ КFα,

где КА – коэффициент, учитывающий внешнюю динамическую нагрузку; КА = 1;

![]() – коэффициент,

учитывающий динамическую нагрузку,

возникающую в зацеплении ([ ], cтр. )

– коэффициент,

учитывающий динамическую нагрузку,

возникающую в зацеплении ([ ], cтр. )

ωF v · bw

К F v = 1+ ———— ,

Ft · КА

где ωF v - удельная окружная динамическая сила, Н/мм

ωF v = δF · g0 · v ,

δF - коэффициент, учитывающий влияние вида зубчатой передачи и модификации профиля головок зубьев (см. табл. 5.6 и [6], стр. 329, табл. 18.2), δF = 0,016;

g0 - коэффициент, учитывающий влияние разности шагов зацепления зубьев шестерни и колеса (см. табл. 5.7 и [6], стр. 329, табл. 18.3), g0 = 5,6;

ωF v = 0,016 · 5,6 · 3,03 = 2,433 Н/мм ,

2,433 · 34

К F v = 1+ ———— = 1,069;

1193 · 1

КFβ

– коэффициент, учитывающий неравномерность

распределения нагрузки по длине

контактных линий; так как

,

следовательно КF

β = 1,21 (см. рис.

6.3, cтр. );

,

следовательно КF

β = 1,21 (см. рис.

6.3, cтр. );

КFα – коэффициент, учитывающий распределение нагрузки между зубьями, для прямозубых передач КFα = 1.

КF = 1 · 1,069 · 1,21 · 1 = 1,293;

YFS – коэффициент, учитывающий форму зуба и концентрацию напряжений; принимается в зависимости от эквивалентного числа зубьев z и коэффициента смещения инструмента X ([ ] , cтр. , рис. );

z1 = z1 / сosδ1; z2 = z2 / сosδ2;

z1= 19 / cos17,57˚ = 19,93; YFS1 = 4,08;

z2 = 60 / cos 72,429˚ = 198,75; YFS2 = 3,6.

Расчет выполняется для менее прочного зубчатого колеса, т.е. для того из колес, у которого отношение σFP / YFS меньше;

шестерня: σFP1 / YFS1 = 370,59 / 4,08 = 90,83 Мпа.

колесо: σFP2 / YFS2 = 345,88 / 3,6 = 96,08 МПа.

Расчет ведем по шестерне.

Yβ – коэффициент, учитывающий наклон зуба; для прямозубых колес Yβ = 1;

Yε – коэффициент, учитывающий перекрытие зубьев; для прямозубых колес Yε = 1.

F 1 = 1,293 · 4,08 · 1 · 1 · 1149,05 / (0,85 · 34 · 3,21) = 65,34 МПa;

65,34<370,59 – условие прочности выполняется.

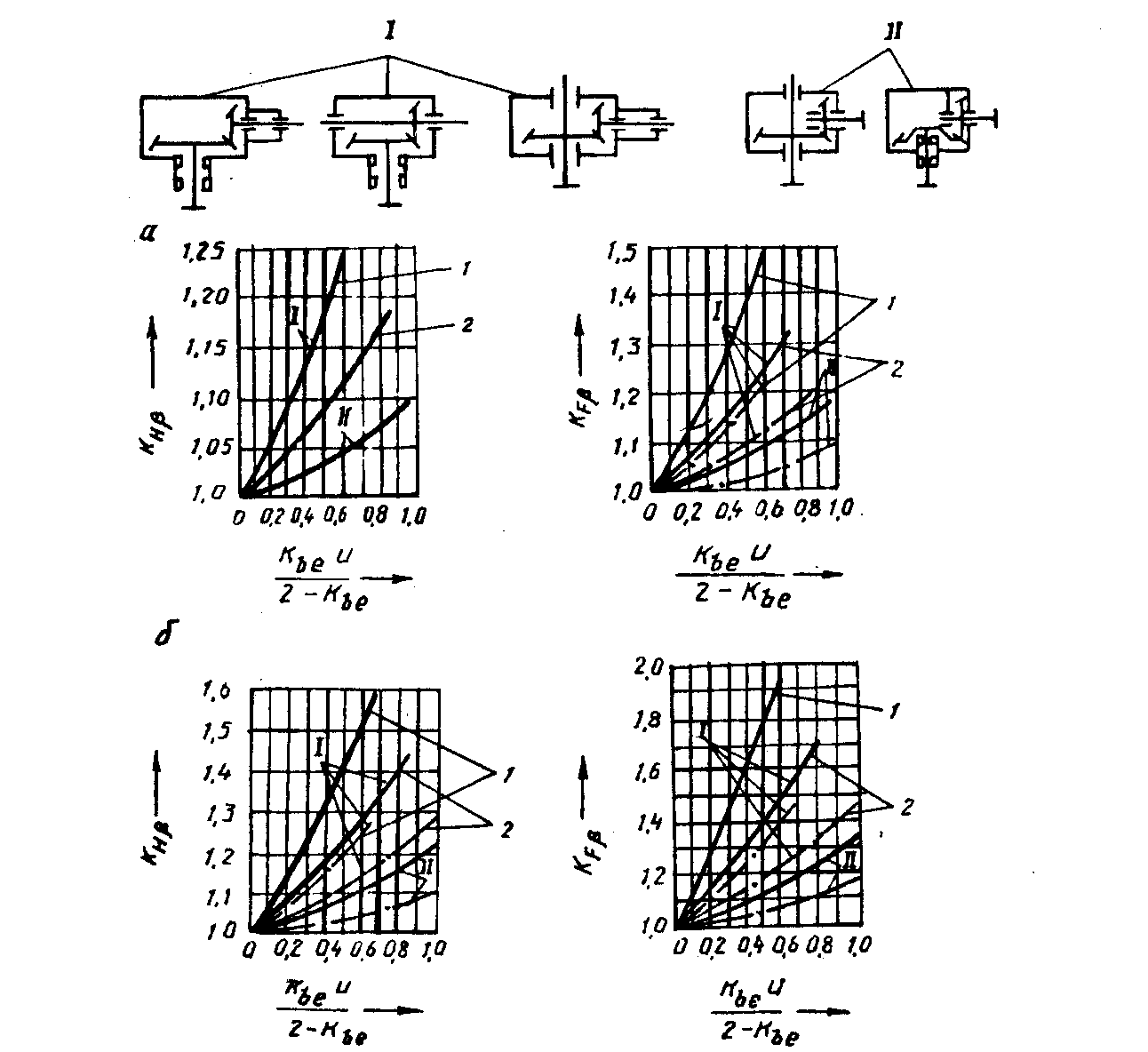

Рис. 6.3. Графики для определения Кнβ и КFβ для конических зубчатых колес:

а – при твердости рабочих поверхностей зубьев H1 ≤ 350 НВ; Н2 ≤ 350 НВ (или H1 > 350 НВ; Н2 < 350 НВ); б – при H1 > 350 НВ; Н2 > 350 НВ; I, II – кривые,

соответствующие виду передачи (см. верхнюю часть рисунка); 1 – для передач

с опорами на шариковых подшипниках; 2 – то же, на роликовых подшипниках;

для колес с прямыми зубьями; · для колес с круговыми зубьями [8, cтр. 189]

[6, стр. 338; 8, стр. 190].

7. Расчет привода с червячным редуктором

и цепной передачей

П одобрать

электродвигатель, выполнить кинематический

и силовой расчет привода, расчет червячной

и цепной передач (см. рис. 7.1).

одобрать

электродвигатель, выполнить кинематический

и силовой расчет привода, расчет червячной

и цепной передач (см. рис. 7.1).

Рис. 7.1. Схема привода

Исходные данные

1. Мощность на валу ведомой звездочки цепной передачи Рз = = 4,0 кВт.

2. Частота вращения вала ведомой звездочки nз = 48 мин-1.

3. Общее передаточное число привода Uобщ = 60.

4. Нагрузка постоянная.

5. Выпуск серийный.

6. Требуемая долговечность привода Ln = 15000 ч.

7.1. Выбор электродвигателя, кинематический и силовой

расчет привода

Общий КПД привода (см. таблицу 3.1):

общ = 1 2 3 (4)3 = 0,98 0,8 0,95 (0,995)3 = 0,734;

где 1 = 0,98 – КПД муфты;

2 = 0,8 – КПД червячной передачи при предварительных расчетах;

3 = 0,95 – КПД открытой цепной передачи;

4 = 0,995 – КПД пары подшипников качения.

Определяем требуемую мощность и частоту вращения вала электродвигателя.

Pтр = Pз / общ = 4,0 / 0,734 = 5,45 кВт;

nтр = nз Uобщ =48 60 = 2880 мин-1.

Выбираем асинхронный электродвигатель 4А100L2 с номинальной мощностью Р = 5,5 кВт, синхронной частотой вращения ncинхр = 3000 мин-1, асинхроннной частотой вращения nасинхр = 2880 мин-1 (см таблицу 3.3).

Распределяем общее передаточное число привода между передачами. Принимаем передаточное число червячной передачи Uчп = 20, цепной передачи – Uцп = Uобщ / Uчп = 60 / 20 = 3.

Выполняем кинематический расчет привода.

Мощности на валах:

P1 = Pпотр 1 4 = 5,45 0,98 0,995 = 5,314 кВт;

P2 = P1 2 4 = 5,314 0,8 0,995 = 4,23 кВт;

P3 = P2 3 4 = 4,23 0,95 0,995 = 4 кВт.

Частота вращения валов:

n1 = nас.дв = 2880 мин-1;

n2 = n1 / Uчп = 2880 / 20 = 144 мин-1;

n3 = n2 / Uцп = 144 / 3 = 48 мин-1.

Крутящие моменты:

Т1 = 9,55 103 Р1 / n1 = 9550 5,314 / 2880 = 17,621 Н м;

Т2 = 9,55 103 Р2 / n2 = 9550 4,23 / 144 = 280,53 Н м;

Т3 = 9,55 103 Р3 / n3 = 9550 4 / 48 = 795,83 Н м