- •Предисловие

- •1. Задание на курсовое проектирование

- •1.1. Исходные данные к проекту

- •1.2. Содержание расчетно-пояснительной записки

- •1.3. .Перечень графического материала

- •2. Организационные мероприятия во время выполнения курсового проекта

- •2.1. График проектирования

- •2.2. Групповые и индивидуальные консультации

- •3. Пояснительная записка

- •3.1. Общие положения

- •3.2. Выбор электродвигателя и кинематический расчет привода

- •3.3. Расчет передач

- •3.3.1. Ременные передачи

- •3.3.2. Цепные передачи

- •3.3.3. Зубчатые передачи

- •3.4. Проектировочный расчет валов

- •3.5. Подбор и проверочный расчет муфт

- •3.6. Предварительный выбор подшипников

- •3.7. Эскизная компоновка привода

- •3.8. Проверочный расчет валов по эквивалентному моменту

- •3.9. Подбор подшипников качения по долговечности

- •3.10. Подбор и проверочный расчет шпоночных и шлицевых соединений

- •3.11. Назначение квалитетов точности, посадок, шероховатостей поверхностей, отклонений формы и расположения поверхностей

- •3.12. Проверочный расчет валов на выносливость

- •3.13. Выбор способа смазки для передач и подшипников

- •3.14. Определение размеров корпуса редуктора

- •4. Требования к графической части проекта

- •4.1. Требования к сборочным чертежам

- •4.2. Требования к рабочим чертежам деталей

- •4.2.1. Корпусные детали

- •4.2.2. Детали передач

- •4.3. Разработка спецификаций

- •5. Расчет привода с горизонтальным цилиндрическим косозубым редуктором

- •5.1. Выбор электродвигателя, кинематический и силовой расчет привода

- •5.2. Расчет зубчатой передачи

- •5.2.1. Выбор материала и способа термообработки колес

- •5.2.2. Расчет допускаемых контактных напряжений

- •5.2.3. Определение допускаемых напряжений изгиба

- •5.2.4 Проектировочный расчет передачи

- •Проверочный расчет передачи на контактную выносливость

- •5.2.6 Проверочный расчет передачи на изгибную усталость

- •6.2. Расчет прямозубой конической передачи

- •6.2.1. Выбор материала колес и способа их термообработки

- •6.2.2. Определение допускаемых напряжений

- •6.2. 3. Определение геометрических параметров передачи и колес

- •Проверка передачи на выносливость при изгибе

- •7.2. Расчет червячной передачи

- •7.3. Расчет цепной передачи

- •8.2. Расчет зубчато ременной передачи

- •9. Расчет привода с клиноременной передачей

- •9.1. Выбор электродвигателя, кинематический и силовой расчет привода

- •9.2. Расчет клиноременной передачи

- •10. Упругие муфты с торообразной оболочкой по гост 20884-93

- •11. Муфта с резиновой звездочкой по гост 14064-93

- •12. Кулачковая предохранительная муфта

- •13. Расчет кулачковой предохранительной муфты

- •13.1. Расчет пружины

- •13.2. Расчет стандартной пружины для муфты

- •14. Кулачковая предохранительная муфта по гост 15620-77

- •15. Пример подбора и проверки на прочность муфты кулачковой, выбранной по гост 15620-77

- •16. Кулачковые и фрикционные муфты

- •17. Конусные предохранительные муфты

- •18. Расчет конусной предохранительной муфты, обеспечивающей передачу крутящего момента

- •18.1. Расчет пружины

- •19. Расчет нестандартной предохранительной фрикционноой муфты, расположенной на промежуточном валу цилиндрического редуктора. (рис. 9)

- •19.1. Расчет пружин

- •19.1.1. Расчет нестандартной центральной пружины.

- •19.1.2. Расчет тарельчатой центральной пружины

- •19.1.3 Расчет пакета цилиндрических пружин

- •Приложение

6.2. 3. Определение геометрических параметров передачи и колес

При проектировочном расчете передач с колесами, имеющими твердость НHB ≤ 350 НВ рекомендуется первоначально из условия контактной прочности вычислять внешний делительный диаметр колеса d е2, [ ]:

dе2 = Kd

,

,

где Kd – вспомогательный коэффициент, учитывающий тип передачи; Kd = 99 - для прямозубых передач, Kd = 86 - для косозубых передач, [ ];

КНβ – коэффициент, учитывающий неравномерность распределения нагрузки по ширине зубчатого венца, принимают по графику ([ ] cтр. , рис. ) в зависимости от отношения

Кbе U / (2 - Кbе),

где Кbе - коэффициент ширины зубчатого венца b относительно внешнего конусного расстояния Re; рекомендуется Кbе = 0,2…0,3;

ψ bRe

=

![]() – коэффициент длины зуба, при проектировании

редукторов со стандартными параметрами

принимается ψ bRe

= 0,285,[ ].

– коэффициент длины зуба, при проектировании

редукторов со стандартными параметрами

принимается ψ bRe

= 0,285,[ ].

Так как

,

,

КНβ = 1,2 ([ ]. , cтр. , рис. ).

dе2 = 99

![]() =

211,61 мм.

=

211,61 мм.

Полученную величину округляем до номинального значения внешнего делительного диаметра колеса по ГОСТ 12289 – 76 ([ ], cтр. 49) dе2 = 225 мм. По ГОСТ 12289 – 76 принимаем также рабочую ширину зацепления bw = 34 мм. В дальнейших расчетах следует учитывать требования ГОСТ по выполнению следующих условий: bw≤0,3 Re , bw≤ 10me.

Согласно рекомендаций [ ], число зубьев конической шестерни Z1 = 18…32.

Принимаем Z1 = 19, тогда Z2 = u Z1 = 3,15 19 = 59,85. Принимаем Z 2 = 60.

Фактическое передаточное число передачи

uф = Z 2 / Z1 = 60 / 19 = 3,158.

Δu = (u - uф) / u · 100% = (3,158 – 3,15 ) / 3,15 · 100% = 2,5% , что допустимо.

Внешний окружной модуль

m e = d e2 / Z2 = 225 / 60 = 3,75 мм.

Внешний делительный диаметр шестерни

d e1 = d е2 / u = 225 / 3,158 = 71,25 мм.

Определим углы делительных конусов, [ ]

tgδ2 = u = 3,158; δ2 = arctg 3,158 = 72,429 0 = 72˚ 25΄ 45'';

δ1 = 90 - δ2; δ1 = 90˚ - 72 ˚25΄ 45'' = 17,57˚'= 17˚34΄15''.

Внешнее конусное расстояние:

Re =

![]() ;

Re

;

Re

![]() мм.

мм.

Среднее конусное расстояние:

R = Re – 0,5 b = 118,014 – 0,5 34 = 101,014 мм.

Средний окружной модуль:

m = m e · R / Re = 3,75 · 101,014 / 118,014 = 3,21 мм.

Средний делительный диаметр:

d 1 = d е1 – b · sin δ1 = m · Z1 = 3,21 · 19 = 60,99 мм;

d 2 = m · Z2 = 3,21 · 60 = 192,6 мм.

Коэффициент смещения:

x1

=

=

0,412;

=

0,412;

где βm = 0, так как передача прямозубая;

x2 = - x1 = - 0,412.

Коэффициент расчетной толщины зуба исходного контура:

xτ1 = 0,03 + 0,008(u – 2,5) = 0,03 + 0,008(3,158 – 2,5) = 0,035;

xτ2 = - xτ1 = -0,035.

Внешняя высота головки зуба:

h a e1 = ( 1 + x1 ) m e = ( 1 + 0,412 ) 3,75 = 5,295 мм;

h a e2 = ( 1 + x2 ) m e = ( 1 - 0,412 ) 3,75 = 2,205 мм.

Внешняя высота ножки зуба:

h fe1 = h a e2 + 0,2 · m e = 2,205 + 0,2 · 3,75 = 2,955 мм;

h fe2 = h a e1 + 0,2 · m e = 5,295 + 0,2 · 3,75 = 6,045 мм.

Внешняя высота зуба:

he1 = h a e1 + h fe1 = 5,295 + 2,955 = 8,25 мм;

he2 = h a e2 + h fe2 = 2,205 + 6,045 = 8,25 мм.

Внешняя окружная толщина зуба:

Se1 = (0,5π + 2 x1tgα + xτ1) m e =

= (0,5π + 2·0,412·tg200+0,035)3,75 = 7,14 мм;

Se2 = π m e - Se1 = π·3,75 – 7,14 = 4,64 мм.

Угол ножки зуба:

θ f1 = arctg (h fe1/ Re) = arctg (2,955 /118,014) =

= 1,4344 0 = 1˚26΄4'';

θ f2 = arctg (h fe2 / Re) = arctg (6,045 / 118,014) =

= 2,9323 0 = 2˚55΄56''.

Угол головки зуба:

θ a1 = θ f 2 = 2˚55΄56''; θ a2 = θ f 1 =1˚26΄4'' .

Угол конуса вершин:

δ а1 = δ1 + θ a1 = 17˚34΄15'' + 2˚55΄56'' = 20˚30΄11'';

δ а2 = δ2 + θ a2 = 72˚25΄45'' + 1˚26΄4'' = 73˚51΄49''.

Угол конуса впадин:

δ f1 = δ1 - θ f1 = 17˚34΄15'' - 1˚26΄4'' = 16˚8΄11'';

δ f2 = δ2 - θ f2 = 72˚25΄45'' - 2˚55΄56'' = 69˚ 29΄ 49''.

Внешний диаметр вершин зубьев:

d ae1 =d е1 + 2· h a e1 · cos δ1 = 71,25 + 2 · 5,295 · cos 17˚34΄15'' = 81,346 мм;

d ae2 =d е2 + 2· h a e2 · cos δ2 = 225 + 2 · 2,205 · cos 72˚25΄45'' = 226,33 мм.

Проверим коэффициенты ширины венца

ψ bRe

=

![]() = 34 / 118,014 = 0,288 < 0,3;

= 34 / 118,014 = 0,288 < 0,3;

ψbd = bw / d 1 = 34 / 60,99 = 0,557.

Условия выполняются.

Средняя окружная скорость зубчатых колес:

v = π · d 1 · n 1 / 60 = 3,14 · 60,99 · 10-3 · 950 / 60 = 3,03 м/с.

Принимаем 8 – ю степень точности изготовления зубчатых колес (см. табл. 5.6, стр. 51).

Определяем значения усилий в коническом зацеплении:

- окружная сила на шестерне и колесе

Ft1 = Ft 2 = 2 · Т2 / dwm2 = 2·113110/ 196,875 =1149,05 Н;

dwm2 = 0,857 dе2 = 0,857·225 = 196,875 мм.

- радиальная сила на шестерне, численно равная осевой силе на колесе

Fr1 = Fа2 = Ft · tg α · cos δ1 = 1149,05· tg 20 0 · cos 17˚34΄15'' = 393,14 Н;

- осевая сила на шестерне, численно равная радиальной силе на колесе

Fа1 = Fr2 =Ft · tg α · sin δ1 = 1149,05· tg 20 0 · sin 17˚34΄15'' = 125,76 Н,

где dwm – средний начальный диаметр; α – угол профиля исходного контура; δ – угол делительного конуса.

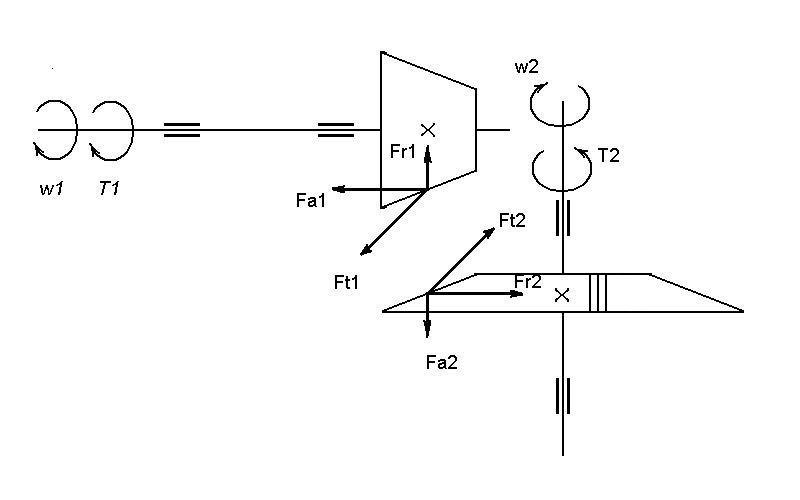

Изобразим схему действия сил (рис. 6.2.).

Рис. 6.2. Схема действия сил в прямозубом коническом

зацеплении

Произведем проверку передачи по контактным напряжениям

Проверочный расчет передачи на контактную усталость активных поверхностей зубьев выполняем по условию контактной прочности, [ ]

σH = zЕ

zH

zε

,

,

где zЕ – коэффициент, учитывающий механические свойства сопряженных зубчатых колес; для стальных зубчатых колес zE =192 МПа1/2 , [ ];

zH – коэффициент, учитывающий форму сопряженных поверхностей зубьев в полюсе зацепления, [ ]:

zH

=

![]() ;

;

где αw = 200 – угол зацепления

zH

=

![]() ;

;

zε – коэффициент, учитывающий суммарную длину контактных линий, для прямозубых колес zε = 1 ([ ], cтр. )

KHβ = 1,0 (см. ранее).

КН – коэффициент, учитывающий динамическую нагрузку, возникающую в зацеплении ([ ], стр. );

ωHv · bw

К Hv = 1+ ———— ,

Ft · КА

где ωHv - удельная окружная динамическая сила, Н/мм ([6], стр. 328);

КА – коэффициент, учитывающий внешнюю динамическую нагрузку; КА = 1 ([6], cтр. 329);

ωHv

= δН

· g0

· v

![]() ,

,

δН - коэффициент, учитывающий влияние вида зубчатой передачи и модификации профиля головок зубьев (см. табл. 5.6 и [6], стр. 329, табл. 18.2), δН = 0,06;

g0 - коэффициент, учитывающий влияние разности шагов зацепления зубьев шестерни и колеса (см. табл. 5.7 и [6], стр. 329, табл. 18.3), g0 = 5,6 ;

ωHv

= 0,06

· 5,6

· 3,03

![]() = 9,123 Н/мм ;

= 9,123 Н/мм ;

9,12 · 34

К Hv = 1+ ———— = 1,27;

1149,0 5 · 1

σH = 192

2,495

![]() 486,35 МПа.

486,35 МПа.

Определяем процент перегрузки

![]()

По принятым в машиностроении нормам для σH допускается отклонение + 5% (перегрузка) и – 10% (недогрузка). Условие прочности выполняется.