- •Пластичность

- •Эксплуатационная надежность

- •Прочность

- •Конструкционные материалы

- •Легированные конструкционные стали

- •Преимущества легированных конструкционных сталей.

- •2) Увеличением прочности и вязкости ф:

- •Алюминий и его сплавы

- •Магний и его сплавы

- •Медные сплавы

- •Полимеры и материалы на их основе

- •Пути повышения жесткости и прочности полимеров

- •Композиционные и материалы

- •Керамические материалы

- •Примеры магнитотвердых материалов

- •Диэлектрики для конденсаторов

- •Полупроводники aiiibv (aiibvi)

- •Примеры полупроводников aiiibv

- •Примеры полупроводников aiibvi

Жесткость

Жесткость - способность материала сопротивляться упругому, то есть обратимому деформированию.

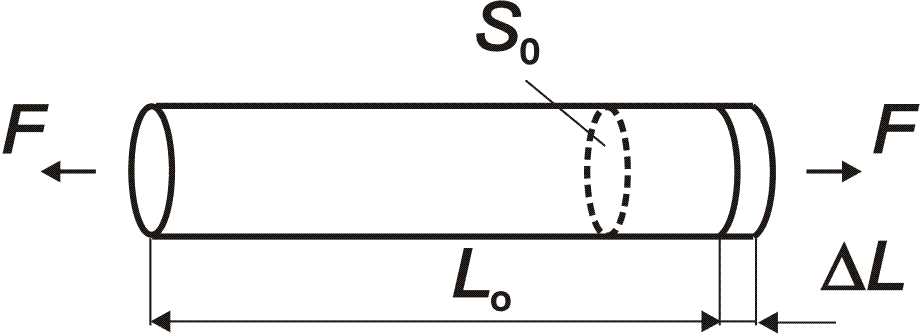

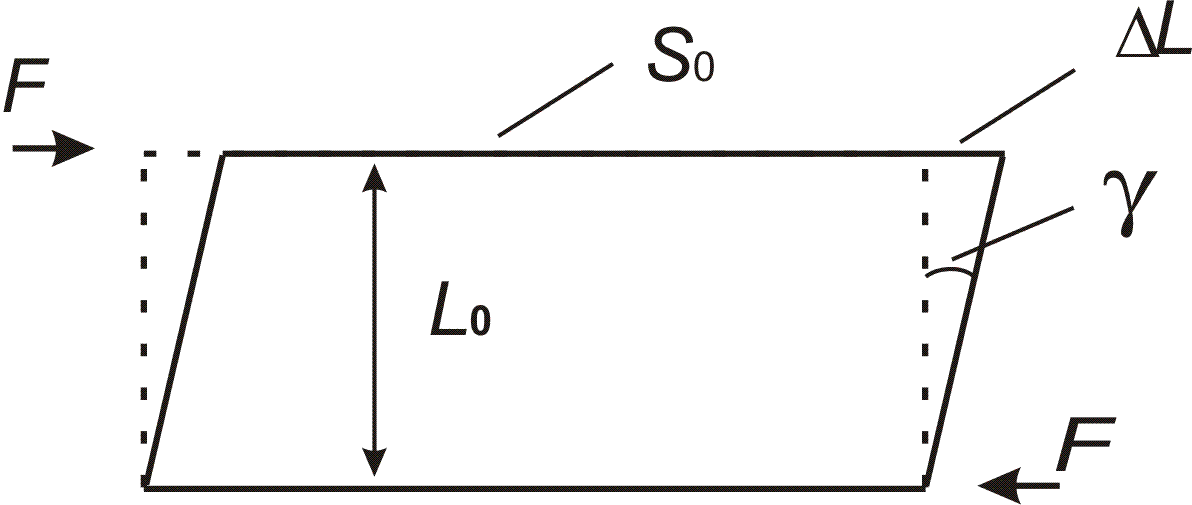

Количественной характеристикой жесткости при растяжении или сжатии твердого тела произвольных размеров является коэффициент жесткости k в законе Гука (рис. 22):

F= k·L,

где F - сила, приложенная к стержню длиной L0 и площадью S0, L - абсолютная упругая деформация образца, при этом k зависит от материала образца, его длины и площади.

а) б)

Рис. 22 Упругая деформация образца. а) деформация растяжения, б) деформация сдвига

Для оценки жесткости материала, не зависящей от геометрических параметров образцов, принимается жесткость образца единичной площади и единичной длины, за который можно принять куб с ребром единичной длины.

Тогда закон Гука можно записать как

F/S0 = (k·L0 /S0)·L/ L0,

где сила, действующая перпендикулярно на единичную площадь соответствует нормальному напряжению = F/S0 (Па), а величина L/L0 равна относительной деформацией = L/L0 (соответствует абсолютной деформации, приходящейся на единицу длины). Тогда величина (k·L0 /S0) является коэффициентом жесткости материала, известным как модуль нормальной упругости E (модуль Юнга):

E = k·L0 /S0

Закон Гука в этом случае имеет вид

= E·

Так как для некоторых применений, например в авиационно-космической технике, конструкции должны быть не только жесткими, но и легкими, то в качестве критерия введено понятие удельного модуля упругости E/g (м), где - плотность материала, g – ускорение свободного падания (табл. 1).

Наибольшую жесткость проявляют кристаллы с ковалентной связью (C, SiC), ионно-ковалентные с большим зарядом ионов (BeO, Al2O3), тугоплавкие переходные металлы (W, Os, Re, Mo, Ta...) и металлы с малым размером атома (Be).

За счет появления дефектов возможно как небольшое снижение, так и увеличение жесткости материалов, поэтому жесткость считается свойством, мало зависящим от дефектной структуры. Некоторого увеличения жесткости поликристаллов можно добиться, создавая анизотропию за счет преимущественной ориентации зерен.

Нагрев, в общем случае, приводит к снижению модулей упругости, так как способствует ослаблению межатомного взаимодействия за счет теплового расширения.

Пластичность

Пластичность - способность материала пластически, то есть необратимо деформироваться без разрушения.

Пластичность необходима для предотвращения опасности хрупкого разрушения деталей, которое возникает в отсутствие пластической деформации, а также для получения заготовок и готовых деталей методами холодной и горячей обработки давлением.

Количественными характеристиками пластичности служат максимальное относительное пластическое растяжение и максимальное относительное сужение образца при разрыве, полученные из испытаний на растяжение (см. Прочность), а также данные, полученные из технологических проб, в частности, способом сжатия или изгиба. Для готовых деталей из конструкционных материалов удовлетворительной считается пластичность ~10-15%. Материалы высокой технологической пластичности, используемые для получения полуфабрикатов и деталей методом холодной пластической деформации, имеют >40%.

Хрупкость - склонность материала к разрушению с минимальной затратой энергии (чаще всего за счет развития трещин).

В вязком состоянии разрушению предшествует значительная пластическая деформация, поглощающая энергию деформирования.

Вязкость - способность материала поглощать энергию деформирования и разрушения, преобразуя ее в потенциальную энергию дефектов и тепло.

Величина поглощенной энергии соответствует работе пластической деформации и разрушения и определяется как прочностью, так и пластичностью материала. Материалы, обладающие высокой прочностью (см. Прочность) и пластичностью, имеют высокую вязкость, вследствие большой работы деформации и разрушения. При низкой прочности и высокой пластичности (так же как при высокой прочности и малой пластичности) вязкость будет мала из-за малой работы разрушения.

Эксплуатационная надежность

Конструкционный материал ответственного назначения должен обладать эксплуатационной надежностью (способностью сопротивляться хрупкому разрушению), то есть быть достаточно вязким, так как материалы в хрупком состоянии чувствительны к концентраторам напряжений. К ним относятся:

- внутренние и внешние трещины,

- включения химических соединений с острыми краями,

- локальные очаги коррозии,

- особенности конструкции детали, включающие резкие изменения жесткости, отверстия, канавки, надрезы, следы механической обработки и т.п.

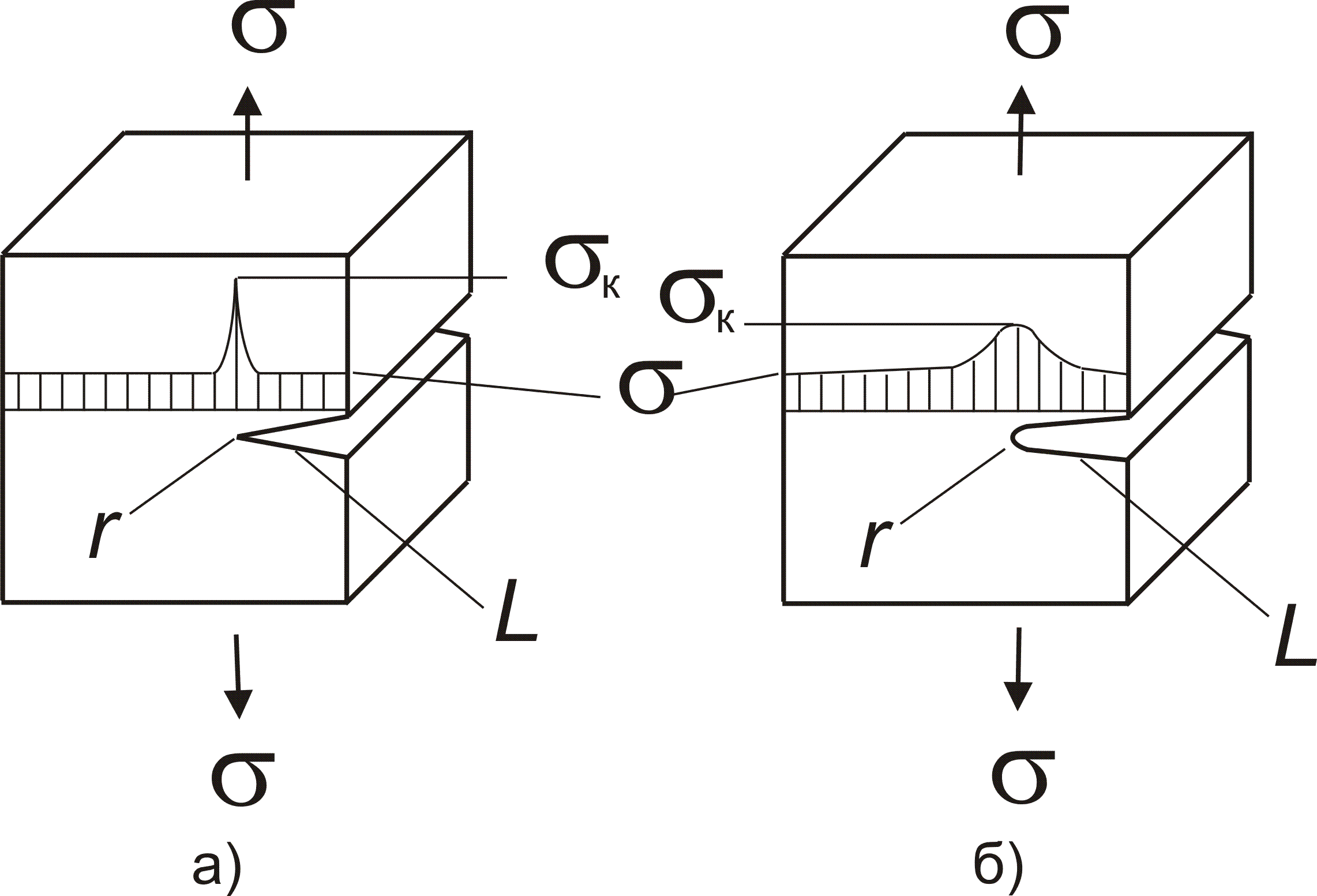

Анализ влияния трещины (рис. 25 1, а, б) на напряженное состояние показал, что на фоне приложенного напряжения вблизи острия трещины длиной L и радиусом r имеет место увеличение (концентрация) напряжений до к = К·, где К=1+2(L/r)0,5. В случае хрупкого состояния вблизи острия трещины практически не происходит пластической деформации и трещина растет под действием даже небольших , оставаясь острой (рис. 25 1, а), поэтому работа разрушения мала. В вязком состоянии вблизи острия будет развиваться пластическая деформация (рис 25 1, б), приводящая к увеличению радиуса трещины. В результате трещина для своего роста требует повышения и, как следствие, при вязком состоянии материала концентраторы напряжений менее опасны.

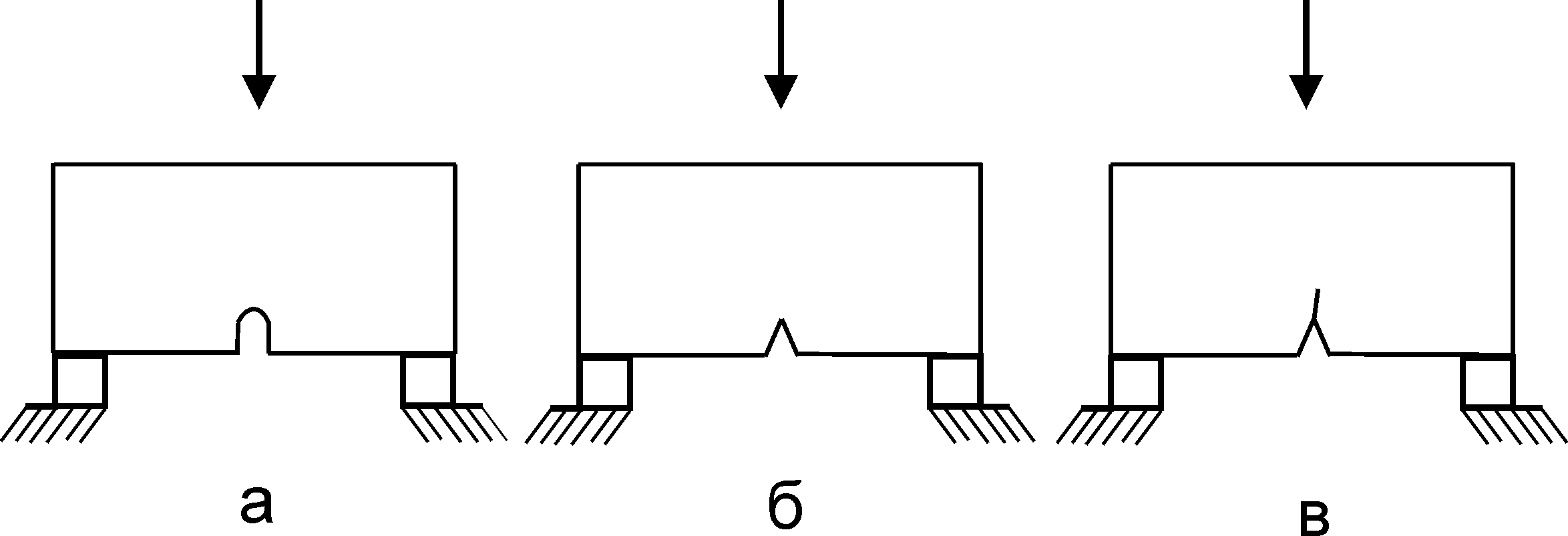

Рис. 25. 1) Хрупкое (а) и вязкое (б) поведение материалов. 2) Испытание на ударную вязкость образцов с различными концентраторами напряжений (стрелкой указано направление удара).

Основной количественной характеристикой оценки вязкости материала является ударная вязкость - KCU, KCV, KCT, которая определяется при ударном нагружении стандартного образца с концентратором напряжений U-, V-, T (трещино)- образной формы (рис. 25 2, а, б, в), соответственно (ГОСТ 9454-78). Ударная вязкость рассчитывается как работа деформации и разрушения образца, приходящаяся на единицу его площади - A/S, где A - работа разрушения, S- площадь образца в сечении концентратора. Приведенные характеристики не являются расчетными, а служат для оценки состояния материала. В справочной литературе обычно приводятся значения KCU, суммирующие работу зарождения и роста трещин. Считается, что материал находится в хрупком состоянии, если значение KCU<0,2 МДж/м2.

Для оценки влияния температуры на вязкость служит интервал температур вязко-хрупкого перехода (tв - tх) или температура t50, при которой половина площади излома соответствует хрупкому разрушению. Резкий переход от вязкого к хрупкому разрушению (порог хладоломкости) характерен для материалов с ГПУ- (кроме Ti) и ОЦК- решеткой, в частности, для сталей.

В сталях для повышения вязкости и понижения температуры вязко-хрупкого перехода:

- используют высокодисперсную ферритно-цементитную структуру,

- уменьшают концентрацию охрупчивающих примесей

- легируют, в первую очередь, никелем, понижающим t50 на 60оС при введении 1% никеля, так как его присутствие уменьшает связь примесей внедрения с дислокациями,

- используют аустенитные стали, имеющие ГЦК-решетку при температурах эксплуатации.