Команда «Файл» главного меню, раскрытая на рис.4, предоставляет следующие возможности:

создать новую модель (пункт меню «Файл/Новый»);

загрузить уже нарисованную модель с диска (пункт меню «Файл/Открыть»);

сохранить нарисованную модель в файле на диске (пункт меню «Файл/Сохранить» или «Сохранить как»);

закончить работу с программой (пункт меню «Файл/Выход»).

Исходные данные и результаты моделирования сохраняются только в каталоге Data. Никаких дополнительных каталогов и подкаталогов для исходных данных и результатов создавать не надо. Все файлы, относящиеся к данному проекту, имеют разные расширения, но одинаковое имя.

Рис.4. Пункт «Файл» главного меню

Пункт «Правка» главного меню (рис.5) позволяет работать с базой данных теплофизических параметров материалов и базой данных коэффициентов смазки, сохранить фрагмент тепловой модели как типовой элемент, загрузить типовой элемент, а также выделить всю модель.

Рис.5. Пункт «Правка» главного меню

Пункт «Вид» главного меню вызывает окно настройки параметров подсистемы (см. рис.6), а также выводит в отдельном окне всю модель полностью.

Рис.6. Пункт «Вид» главного меню и окно «Параметры»

Пункт «Конструкция» главного меню позволяет выбрать типовую конструкцию, показанные на рис.7.

Рис.7. Пункт «Конструкция» главного меню

Пункт «Расчет» главного меню позволяет осуществить расчет для введенной модели, выбрать параметры расчета (стационарный и нестационарный), а также ввести таблицу для задания данных величин, изменяющихся по заданным законам (см. рис.8).

Рис.8. Пункт «Расчет» главного меню

Пункт «Просмотр результатов» главного меню позволяет (см. рис.9):

вывести на экран таблицу температур в узлах модели при стационарном тепловом расчете, а при нестационарном – вывести таблицу температур в узлах модели в каждый момент времени (данную таблицу с результатами можно также сохранить в текстовый файл);

вывести на экран график температур во времени при нестационарном тепловом расчете;

вывести на экран таблицу температур в узлах модели в заданный момент времени при нестационарном тепловом расчете (можно также сохранить в файл).

Рис.9. Пункт «Просмотр результатов» главного меню

Описание объекта

Описание устройства

Это достаточно мощный источник питания. Он может быть использован для питания схем, работающих при стандартных напряжениях 6 В, 9 В, 12 В. Напряжение изменяется в соответствии с положением переключателя. Схема питается от трансформатора 220 В/15 В с нагрузочной способностью 2 А. Ориентировочный размер печатной платы: 50х25 мм.

Элементная база:

|

Позиция

|

Характеристика |

Наименование |

Кол. |

|

R1 |

180 Ом |

Коричневый, желтый, коричневый |

1 |

|

R2 |

470 Ом |

Желтый, фиолетовый, коричневый |

1 |

|

C1 |

1000 мкФ, 25 В |

Конденсатор |

1 |

|

C2 |

4.7 мкФ, 25 В |

Конденсатор |

1 |

|

D1, D2, D3, D4 |

DS1-04D |

Выпрямительные диоды |

4 |

|

Z1 |

6.8 В |

Стабилитрон |

1 |

|

Z2 |

10 В |

Стабилитрон |

1 |

|

Z3 |

13 В |

Стабилитрон |

1 |

|

T |

BD680 |

Мощный транзистор |

1 |

|

|

M3 |

Винт |

2 |

|

B8 |

50х25 мм |

Печатная плата |

1 |

Принципиальная схема:

Исходные данные для расчета.

В качестве исходных данных для расчета используются следующие данные:

Размеры корпуса 60х35х30 мм

Размеры печатного узла 50х25мм

Материал корпуса – фторопласт-3 (теплопроводность – 0.25 Вт/м*К, степень черноты поверхности – 0,8, коэффициент облученности – 0.8, Максимальная рабочая температура при эксплуатации 125°С)

Толщина стенок корпуса 3мм

Мощность тепловыделения печатного узла 0.63Вт

Максимальная рабочая температура при эксплуатации печатного узла 85 °С

Температура окружающей среды – 25°С

Задача моделирования

Цель работы.

Целью данной работы является освоение и приобретение навыков работы в подсистеме АСОНИКА-Т. В ходе работы произведены и рассмотрены расчеты температуры узлов корпуса и воздуха внутри конструкции, результаты которых приведены ниже.

Задача моделирования.

Определение средних температур составляющих (стенок) корпуса, а также воздушного объёма внутри корпуса РЭС, на основе которых принимается решение о внесении изменений в конструкцию РЭС с целью достижения приемлемых тепловых режимов;

Построение тепловой модели процесса

Построим модель теплового процесса герметичного блока РЭС.

Размеры блока: длина – 60 мм, ширина – 35 мм, высота – 30 мм. Толщина стенок блока – 3 мм. Коэффициент теплопроводности материала корпуса блока – 0.25 Вт/м*К, коэффициент черноты – 0.8, коэффициент облученности - 0.8.

В герметичном корпусе из фторопласта закреплена печатная плата, с верхней стороны которой расположены радиоэлементы. Радиоэлементами равномерно по площади печатной платы рассеивается тепловая мощность 0.63 Вт. Расстояние от нижней грани кожуха корпуса до печатной платы составляет 5 мм. Размеры печатной платы таковы, что воздушные объемы внутри корпуса слева и справа от печатного узла не сообщаются. Коэффициент черноты для печатного узла – 0,76. Толщина печатного узла – 1,5 мм. Корпус находится в окружающей среде с температурой 250С.

Эскиз блока РЭС изображен на рис. 11.

Рис.11. Эскиз блока РЭС

Так как расстояние от нижней грани кожуха корпуса до печатной платы составляет 5 мм, то при таких зазорах в замкнутых вертикальных прослойках конвекция воздуха не развивается. Следовательно, этот воздушный объем можно отнести к тонкой воздушной прослойке.

Идеализируем процессы теплопередачи в блоке:

примем изотермичными каждую грань корпуса;

примем изотермичным объем воздуха внутри корпуса сверху от печатного узла;

так как печатный узел имеет равномерное по площади рассеяние тепловой энергии и для него не требуется определять подробное температурное поле, то для упрощения построения МТП представим печатный узел в виде нагретой зоны;

не учитываем теплопередачу от печатного узла к корпусу блока через элементы крепления печатного узла.

С учетом такой идеализации процессов теплопередачи блок РЭС условно разбиваем на 8 изотермичных объемов, которым ставятся в соответствие 8 узлов МТП (см. табл.1).

Таблица 1

Узлы МТП герметичного блока РЭС

|

№ |

Элемент |

|

№ |

Элемент |

|

1 |

Корпус: левая стенка |

|

6 |

правая стенка |

|

2 |

верхняя стенка |

|

7 |

окружающая среда |

|

3 |

передняя стенка |

|

8 |

воздух внутри |

|

4 |

нижняя стенка |

|

9 |

печатный узел |

|

5 |

задняя стенка |

|

|

|

Моделирование теплового процесса в подсистеме АСОНИКА-Т

В подсистеме АСОНИКА-Т существует 4 варианта типовых конструкций РЭС: пластина, корпус, модульная конструкция, кассетная конструкция. Использование этих конструкций существенно упрощает процесс моделирования и расчета, т.к. для данных конструкций уже заданы все процессы теплопередачи между узлами исследуемого объекта.

В нашей работе мы

используем типовую конструкцию корпус,

т.к. она соответствует построенной нами

МТП. Для ввода типовой конструкции

«Корпус» необходимо нажать на кнопку

![]() на панели инструментов. После этого

установить курсор в любом

месте на поле главного меню и нажать

левую кнопку мыши, в появившемся окне

задаем параметры нашего корпуса. Корпус

находится в окр. среде, режим работы =>

расчета стационарный.

на панели инструментов. После этого

установить курсор в любом

месте на поле главного меню и нажать

левую кнопку мыши, в появившемся окне

задаем параметры нашего корпуса. Корпус

находится в окр. среде, режим работы =>

расчета стационарный.

После ввода соответствующих параметров в рабочем окне подсистемы АСОНИКА-Т появится изображение физической модели корпуса (см. рис. 12,а). Можно также отобразить и топологическую модель ( рис.12,б)

а) б)

Рис.12. Изображение модели корпуса:

а - физической; б - топологической

Рис. 13 Топологическое отображение модели корпуса с подписанными узлами

Далее нам необходимо создать и добавить к общей модели узел, который будет отвечать за печатный узел, задать параметры его мощности тепловыделения, а также задать параметры окружающей среды.

Создаем новый узел, и задаем для него параметры взаимодействия. Печатный узел взаимодействует с нижней стенкой корпуса блока через тонкую воздушную прослойку (ветвь 9-4 типа 41), конвекцией с воздухом внутри блока (ветвь 9-8 типа 26), излучением взаимодействует со всеми гранями корпуса (ветви: 9-1, 9-2, 9-3, 9-4, 9-5, 9-6 типа 16). Далее создаем начальные узлы (пронумерованы 0). Один узел 0 соединяем с узлом 7 (окружающая среда) и задаем тип воздействия - постоянная температура 25°С. Второй узел 0 мы соединяем сузлом 9 (печатный узел), т.к. тепловыделение идет от печатной платы, и задаем тип воздействия - постоянная мощность 0.63Вт. Получаем готовую к расчету модель (рис. 14). Выполняем расчет. (Меню расчет -> Выполнить расчет)

Рис. 14 Готовая к расчету модель

Результаты моделирования

В результате моделирования мы получаем температуры в узлах нашей тепловой модели, которые соответствуют температурам стенок моделируемого корпуса, печатного узла, а также воздуха внутри корпуса. (рис. 15). Результаты расчета приведены в таблице 2.

Рис. 15 Результаты расчета

Таблица 2.

Результаты расчета

|

№ узла |

Имя узла |

Температура в узле |

Предельно допустимая температура |

|

1 |

Левая стенка |

32.9 |

125 |

|

2 |

Верхняя стенка |

30.9 |

125 |

|

3 |

Передняя стенка |

31.7 |

125 |

|

4 |

Нижняя стенка |

34.2 |

125 |

|

5 |

Задняя стенка |

31.7 |

125 |

|

6 |

Правая стенка |

32.9 |

125 |

|

7 |

Окружающая среда |

25 |

125 |

|

8 |

Воздух внутри |

34.1 |

85 |

|

9 |

Печатный узел |

46.6 |

85 |

Заключение

В ходе работы на подсистеме АСОНИКА-Т был произведен ряд температурных расчетов блока, результаты которых показаны выше. Исходя из полученных данных можно сказать, что исследуемое РЭУ может быть использовано без доработок, так как полученная температура в каждом из узлов не превышает заданной условиями эксплуатации. Температура максимальна в узлах находящихся в непосредственной близости от печатного узла (нижняя стенка), но и там она не превышает допустимой. Температура печатного узла также находится в пределах эксплуатационной.

Описание подсистемы АСОНИКА-М1

Назначение и технические характеристики подсистемы

Подсистема АСОНИКА-М предназначена для автоматизации процесса моделирования неамортизированных типовых конструкций радиоэлектронных средств (РЭС) на механические воздействия (гармоническую вибрацию, случайную вибрацию, одиночные и многократные удары, линейные ускорения) и позволяет реализовать следующие проектные задачи:

получение ускорений в местах крепления конструкций нижнего уровня иерархии в рассчитываемых конструкциях более высокого уровня иерархии для реализации моделирования «сверху вниз» протекающих механических процессов в РЭС;

получение механических напряжений и резонансных частот, возникающих при протекании механических процессов в третьем и втором уровнях конструкций РЭС (радиоэлектронных шкафах, стойках, пультах и блоках), и внесение изменений в конструкцию с целью достижения заданных коэффициентов нагрузок в материалах их корпусов и выведение резонансной частоты за рабочий диапазон;

выбор лучшего варианта конструкции из нескольких имеющихся вариантов с точки зрения механических режимов работы РЭС (уточняется по результатам моделирования конструкций первого уровня и определения ускорений на электрорадиоизделиях (ЭРИ) с помощью подсистемы АСОНИКА-ТМ);

обоснование необходимости и оценка эффективности дополнительной защиты РЭС от механических воздействий.

Подсистема АСОНИКА-М позволяет анализировать на механические воздействия следующие типы конструкций РЭС:

радиоэлектронный шкафы (стойки, пульты);

блоки:

цилиндрические;

кассетные;

этажерочные;

сложные блоки с различным исполнением и размещением кронштейнов с печатными узлами и пенными блоками.

Блоки последнего типа представляют собой основание, на котором расположено содержание блока и кожух. Кожух может иметь выдавки. Печатные узлы (ПУ) и отдельные ЭРИ в таких блоках крепятся к основанию через кронштейны или пенные блоки. Расположение и конструкция кронштейнов и пенных блоков, а также конструктивные особенности самого блока ПУ могут быть различными в зависимости от типа самого блока.

Процесс взаимодействия проектировщика с подсистемой АСОНИКА-М при математическом моделировании механических процессов в несущих конструкциях РЭС включает в себя использование:

методики расчета несущих конструкций РЭС с использованием расчётного ядра, работающего с конечно-элементными моделями подсистемы АСОНИКА-М при заданных механических воздействиях;

методик сбора информации и принятия решений на основе анализа полученных результатов моделирования;

инструментарий с интуитивно понятным интерфейсом ввода-вывода, хорошо понятным проектировщику РЭС, что повышает эффективность процесса моделирования (главную роль играют программы для автоматизированного ввода моделей, расчета и вывода результатов).

Кроме того, повышению эффективности всего процесса проектирования РЭС, достижению комплексного моделирования и расчета РЭС от несущих конструкций верхнего уровня до отдельных ЭРИ способствуют средства интеграции подсистемы АСОНИКА-М с другими подсистемами системы АСОНИКА и внешними системами и программами.

Например, широко используется подсистема АСОНИКА-УМ для управления данными с возможностью автоматической передачи информации между различными уровнями иерархии конструкции при моделировании «сверху вниз».

После моделирования конструкций третьего и второго уровней (шкафов, блоков и т.п.) результаты передаются в подсистему АСОНИКА-ТМ для моделирования механических процессов в конструкциях первого уровня РЭС (печатных узлов, кассет и т.п.).

Для проведения сеанса моделирования при помощи данной подсистемы АСОНИКА-М необходима следующая исходная информация:

эскиз или чертеж конструкции РЭС;

наименование материалов конструкции РЭС;

тип воздействия и его количественное определение.

В результате моделирования при помощи подсистемы АСОНИКА-М получаются поля перемещений, ускорений, напряжений, а также в контрольных точках - графики зависимостей ускорений и перемещений от времени и частоты.

Подсистема АСОНИКА-М включает в свой состав базу данных с физико-механическими параметрами конструкционных материалов.

Структурная схема подсистемы АСОНИКА-М

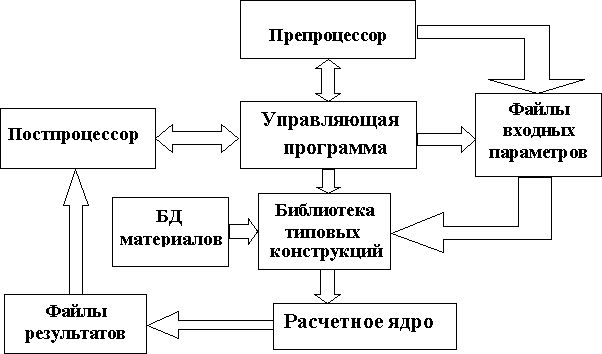

На рис.16 показана структура подсистемы АСОНИКА-М.

В данной схеме управляющая программа осуществляет взаимодействие с препроцессором, постпроцессором и расчетным ядром. Сначала с помощью управляющей программы проектировщик РЭС выбирает тип конструкции из библиотеки типовых конструкций, затем определяет ее параметры, задает воздействие. После этого управляющая программа из библиотеки типовых конструкций вызывает соответствующий модуль, который формирует макросы, необходимые для проведения моделирования в расчетном ядре механических процессов конструкций РЭС.

Рис. 16. Структурная схема подсистемы АСОНИКА-М

Библиотека типовых конструкций для моделирования механических процессов, присутствующая в схеме, создана для многоэтажных шкафов, блоков цилиндрического типа, блоков кассетного и этажерочного типов и др.

Расчетное ядро согласно сформированным макросам автоматически строит модель механического процесса и производит расчет. После расчета расчетное ядро формирует файлы результатов, которые передаются в постпроцессор для их графического отображения.

Описание управляющей программы

Основу подсистемы составляет интегрированная среда (монитор – управляющая программа), осуществляющая ввод конструкции шкафа (блока), выбор типа расчета и задание графиков входных воздействий, а также управление данными между препроцессором и постпроцессором и базой данных по конструкционным материалам. Управляющая программа позволяет отслеживать всю иерархию конструкции, осуществляя передачу выходных данных от высшего уровня к низшему уровню, для которого те являются входными данными.

Анализ на механические воздействия шкафов (блоков) РЭС проводится на базе расчетного ядра системы ANSYS.

Обращение к подсистеме

Для обращения к подсистеме необходимо войти в подкаталог PU+Blockкорневого каталога подсистемыASONIKA-M и запустить модуль «PrjView.exe». После этого появляется окно, показанное на рис.17.

Далее начинается диалог между пользователем подсистемы и ЭВМ, в процессе которого решается поставленная задача. Все необходимые комментарии и инструкции выдаются пользователю подсистемы на экран дисплея в процессе проведения расчетов. Все операции выполняются с использованием манипулятора типа «мышь» или клавиатуры.

Рис.17. Окно подсистемы АСОНИКА-М

Главное меню. В главном меню (рис.18) имеются следующие пункты: «Проект», «Правка», «Настройка», «Помощь», «О программе».

![]()

Рис.18. Главное меню

Пункт главного меню«Проект»содержит показанные на рис.19 команды по созданию, сохранению и открытию ранее созданных проектов.

Рис. 19. Пункт «Проект» главного меню

Пункт главного меню«Правка»(см. рис.20) предоставляет операции по добавлению и удалению типовых конструкций проекта.

Рис.20. Пункт «Правка» главного меню

Пункт главного меню«Настройка»(см. рис. 21) позволяет производить настройку каталогов, а также настройку цветовых палитр. При этом именем рабочего каталога являетсяASONIKA-M, каталога ПУ –PU+Block, каталога таблиц– Db.

Рис. 21. Пункт «Настройка» главного меню

Пункт главного меню«Помощь»позволяет вызвать документацию по подсистеме, показанные на рис. 22.

Рис.22. Результат выполнения пункта главного меню «Помощь»

Пункт главного меню «О программе» предоставляет информацию о регистрации подсистемы АСОНИКА-М. Это выглядит так, как это показано на рис.23.

Рис.23. Результат выполнения пункта главного меню «О программе»

Помимо главного меню управляющая программа позволяет показать проектное дерево, главную инструментальную панель и панель для работы с проектом.

Проектное дерево, показанное на рис.24, предназначено для структурного представления данных о проекте и обозначения активного элемента проекта, по отношению к которому будут осуществляться все имеющиеся операции подсистемы: редактирование модели, задание воздействия, расчет и пр. Активация элемента проекта осуществляется выделением соответствующей строки в проектном дереве курсором мыши. На рис.1.9 активного элемента нет, так как выделен целый проект.

Рис.24. Проектное дерево

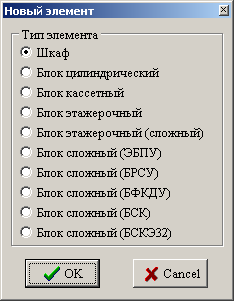

Структура дерева проекта формируется командой «Добавить элемент», которая доступна из главного и вспомогательного меню. На выполнение этой команды вызывается диалоговое окно выбора шкафа или типа конструкции блока РЭС, показанное на рис.25.

Рис.25. Диалоговое окно выбора типа конструкции блока РЭС

Инструментальная панель, показанная на рис.26, при начале работы с проектами РЭС содержит команды, описанные в табл.3.

![]()

Рис.26. Инструментальная панель для работы с проектом РЭС

Таблица 3

Команды инструментальной панели при начале работы с проектами РЭС

|

Команда |

Содержание команды |

|

Новый |

Служит для создания нового проекта. |

|

Открыть |

Служит для открытия проекта в текущей директории, указанной в настройках каталогов. |

|

Сохранить |

Служит для сохранения проекта, если указатель стоит на вершине «Проект». В этом случае в подкаталоге Dataведется процедура формирования файлов для последующих расчетов. |

Команды главной инструментальной панели, показанной на рис.27, для работы с элементами проекта описаны в табл.4.

![]()

Рис.27. Инструментальная панель для работы с элементами проекта

Таблица 4

Команды инструментальной панели для работы с элементами проектов РЭС

|

Команда |

Содержание команды |

|

Просмотр |

Служит для ввода, просмотра и редактирования выделенного в проектном дереве элемента конструкции. |

|

Возд... |

Служит для ввода механических воздействий на выделенный элемент конструкции. |

|

Расчет |

Служит для проведения различных видов и типов моделирования механических процессов в выделенном элементе конструкции. |

|

Результат |

Служит для отображения результатов моделирования выделенного элемента конструкции в виде полей ускорений, механических напряжений, перемещений. |

Действия команд инструментальной панели для работы с элементами проекта действительны только для тех элементов проекта, которые выделены в дереве проекта. То есть нельзя сразу работать с несколькими элементами проекта. Основные команды этой панели рассматриваются ниже более подробно.

При запуске команды «Просмотр»вызывается соответствующий интерфейс ввода конструкции, выбранной из списка, данного на рис.25. В интерфейсе ввода любой конструкции вводятся геометрические и физико-механические параметры её физической модели. Для каждой конструкции назначаются материалы, толщины и массы элементов конструкции, количество ПУ, места крепления РЭС, расположение контрольных точек и пр. Для каждого типа блока сделан свой интерфейс, учитывающий особенности конструкции, но в основе всех интерфейсов лежит одинаковая программная структура, которая обеспечивает единый подход к вводу любой конструкции. В графической среде каждого интерфейса имеется трехмерная физическая модель, которую можно вращать, смещать, увеличивать и уменьшать при помощи манипулятора «мышь» и вспомогательных кнопок.

Физические модели всех конструкций являются параметрическими, то есть пользователю предоставляется возможность ввода произвольного количества структурных элементов модели. Размеры элементов модели также можно менять.

Описание объекта

Описание устройства2

Это достаточно мощный источник питания. Он может быть использован для питания схем, работающих при стандартных напряжениях 6 В, 9 В, 12 В. Напряжение изменяется в соответствии с положением переключателя. Схема питается от трансформатора 220 В/15 В с нагрузочной способностью 2 А. Ориентировочный размер печатной платы: 50х25 мм.

Рис.28. Корпус G1031B

Внешне корпус блока представляет собой параллелепипед. Печатный узел крепится к основанию крепежными болтами. Габаритные размеры корпуса 60х35х30 мм.

Исходные данные для расчета.

В качестве исходных данных для расчета используются следующие данные:

Размеры корпуса 60х35х30 мм

Размеры печатного узла 50х25мм

Материал корпуса – фторопласт-3 (теплопроводность – 0.25 Вт/м*К, степень черноты поверхности – 0,8, коэффициент облученности – 0.8, Максимальная рабочая температура при эксплуатации, °С- 125)

Толщина стенок корпуса 3мм

Материал печатного узла стеклотекстолит, облицованный с одной стороны фольгой толщиной 35 мкм

Толщина печатного узла 1,5мм

Температура корпуса - 33°С (данные из расчета в АСОНИКА-Т)

Температура окружающей среды – 25°С

Температура ПУ – 46,6°С (данные из расчета в АСОНИКА-Т)

Масса ЭРЭ – 16гр.

Процесс моделирования

Цель работы.

Целью данной работы является освоение и приобретение навыков работы в подсистеме АСОНИКА-М. В ходе работы произведены и рассмотрены расчеты блока на различные типы механических воздействий, полученные результаты используются для возможной корректировки конструкции изделия, а так же для дальнейших расчетов в подсистеме АСОНИКА-ТМ.

Задача моделирования.

Снять АЧХ при воздействии гармонической вибрации в интервале 1-300 Гц с ускорением 1 g.

АВХ при воздействии одиночных ударных воздействий с ускорением 4 g, длительностью до 60 мс.

Исследовать поля ускорений и напряжений при воздействии случайной вибрации.

Механические напряжения при выше указанных воздействиях.

Определить резонансные частоты по графикам АЧХ, «слабые места» конструкции по полям и графикам механических напряжений.

Сравнить максимальные механические напряжения, возникающие при выше указанных воздействия с максимально допустимыми и сделать вывод о приемлемости данной конструкции.

Построение модели в подсистема АСОНИКА-М.

Создаем новый проект и сохраняем его. Далее через меню «Правка» добавляем элемент «Блок этажерочный (сложный)», сохраняем его. Далее нажимаем кнопку «Просмотр» и переходим в интерфейс редактирования блока. В данном интерфейсе задаются все исходные данные для дальнейшего расчета:

задаем размеры блока

задаем толщину стенок блока

задаем материал блока

задаем температуру окружающей среды

задаем температуру блока

задаем контрольную точку

задаем крепления

добавляем внутрь блока этажерку и задаем все необходимые параметры (указаны на рис.29)

Рис.29 Интерфейс ввода параметров этажерки

Итоговый вид блока с ПУ изображен на рис.30

Рис.30. Модель блока с ПУ

Результаты моделирования

После того, как ввод объекта завершен, необходимо провести моделирование. Для этого следует нажать на кнопку «воздействия» управляющей программы, чем вызвать окно задания воздействия. В этом окне задаются количественные характеристики каждого типа воздействия и график воздействия по точкам (рис.31,32,33). Далее нажать «ОК».

После того, как ввод воздействия завершен, нажать «расчет». В диалоговом окне определения параметров решения выбрать тип воздействия, Затем в диалоговом окне направления воздействия задать направление воздействия.

Когда расчет завершен, Нажать кнопку «результат» в окне управляющей программы. Откроется окно постпроцессора, в нем получить поля напряжений, ускорений, перемещений, задать узлы и снять АЧХ или АВХ в них.

Рис.31 Задание воздействия типа «гармоническая вибрация»

Рис.32Задание воздействия типа «случайная вибрация»

Рис.33Задание воздействия типа «удар однократный»

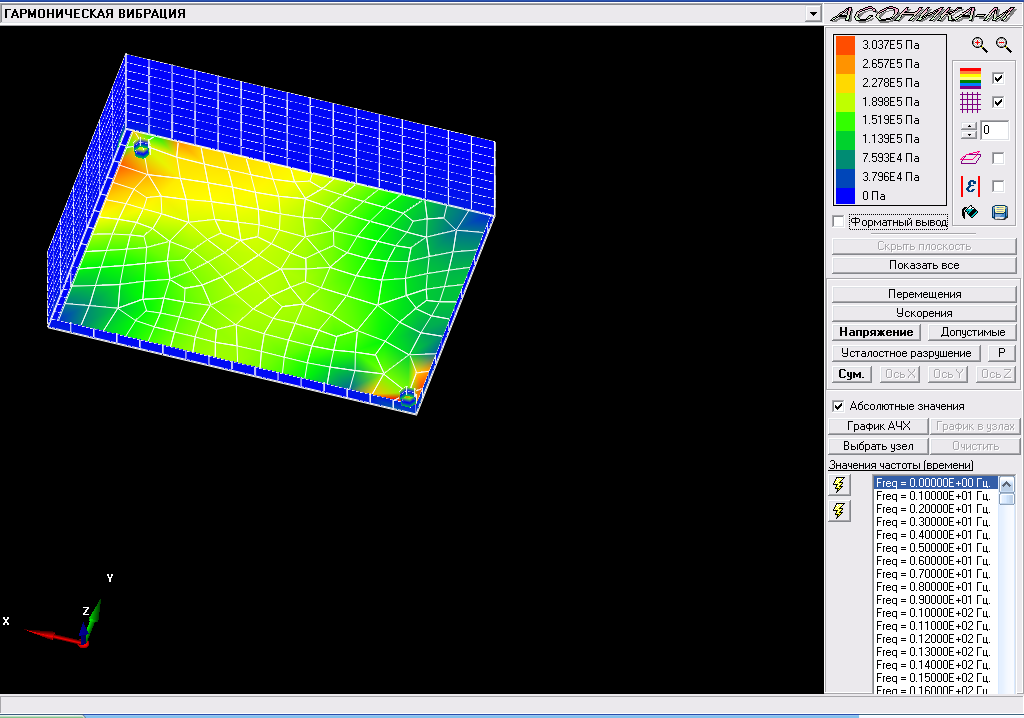

Результаты моделирования гармонической вибрации.

На рис.34 представлена модель объекта с нанесенными полями перемещений при воздействии гармонической вибрации. Далее показаны АЧХ перемещений, снятые на стенках объекта. (рис 35). На рис.35 видно, что перемещения составляют тысячные доли миллиметров. Так же видно наличие резонансной частоты около 210 Гц. Далее показаны поля ускорений внутри блока (рис.36) и АЧХ ускорений в местах крепления печатного узла (рис.37).

Рис.34 Поля прогибов при воздействии гармонической вибрации.

Рис.35 АЧХ прогибов, снятые на стенках объекта.

Рис.36. Внутренний вид блока с полями ускорений.

Рис.37. АЧХ, снятые в местах крепления печатного узла.

АЧХ ускорений в местах крепления печатного узла, показанные на рис.37, в дальнейшем будут использованы, как входные данные для расчета в подсистеме АСОНИКА-ТМ.

На рис.38 представлены поля механических напряжений при воздействии гармонической вибрации.

Рис.37. Поля механических напряжений, при воздействии гармонической вибрации.

На рис.37 видно, что наиболее сильные нагрузки испытывают места крепления блока, поэтому зависимость напряжений от частоты бала снята именно в этих местах. Эта зависимость отражена на рис.38.

Рис.38. Зависимость механических напряжений от частоты.

На рис.38 видно, механические напряжения не превышают 0,56 кПа. Предел прочности материала корпуса 39 МПа, материала платы 25000МПа.

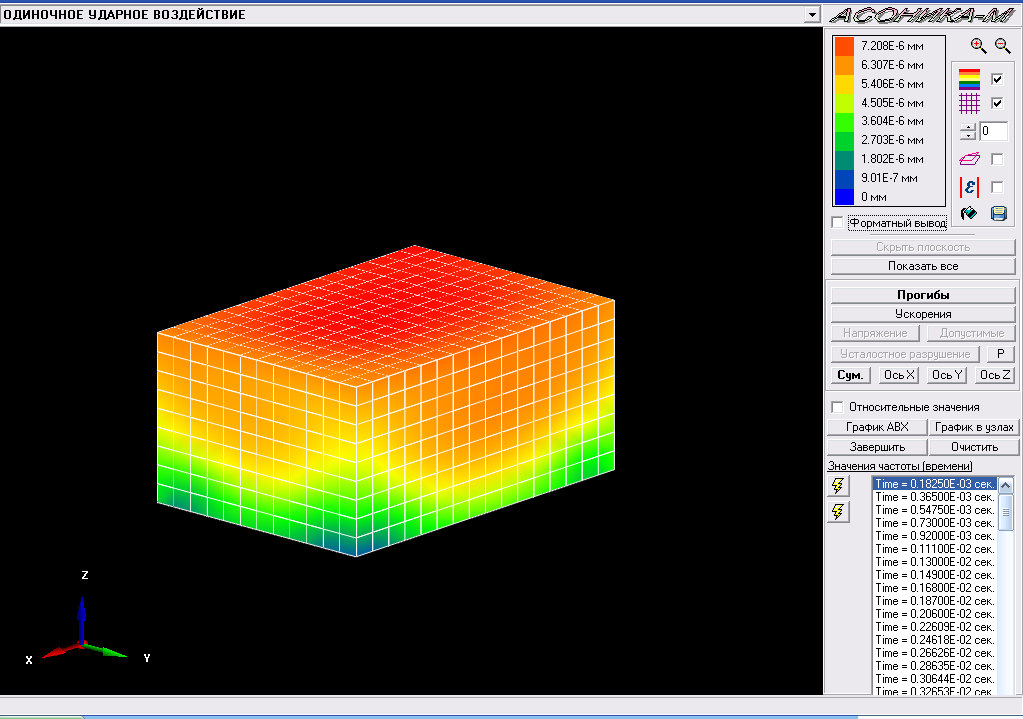

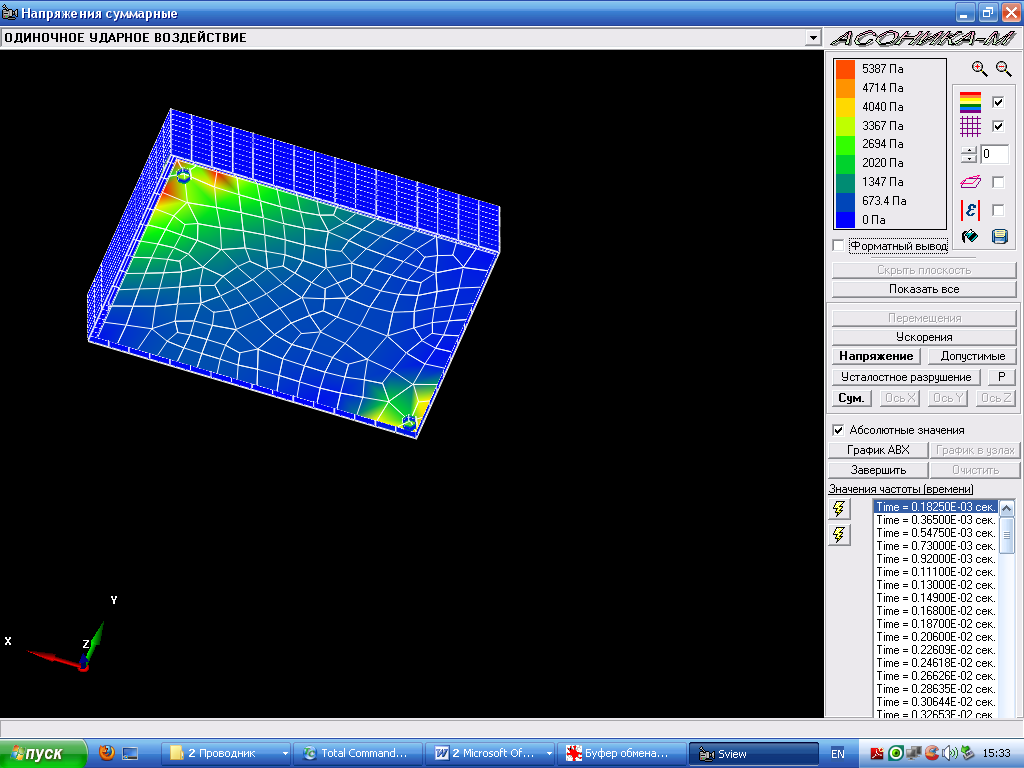

Результаты моделирования одиночного ударного воздействия.

На рис.39 представлены поля прогибов при ударном воздействии.

Рис.39. Поля прогибов при ударном воздействии.

На рис.40 представлены АВХ, снятые на стенках объекта.

Рис.40. АВХ на стенках объекта.

На рис.41 представлены внутренний вид объекта с полями ускорений и АВХ в точках крепления печатного узла (рис.42).

Рис.41. Поля ускорений внутри блока.

Рис.42. АВХ в местах крепления печатного узла.

АВХ, представленные на рис.42, в дальнейшем будут использованы, как входные данные для расчета в подсистеме АСОНИКА-ТМ.

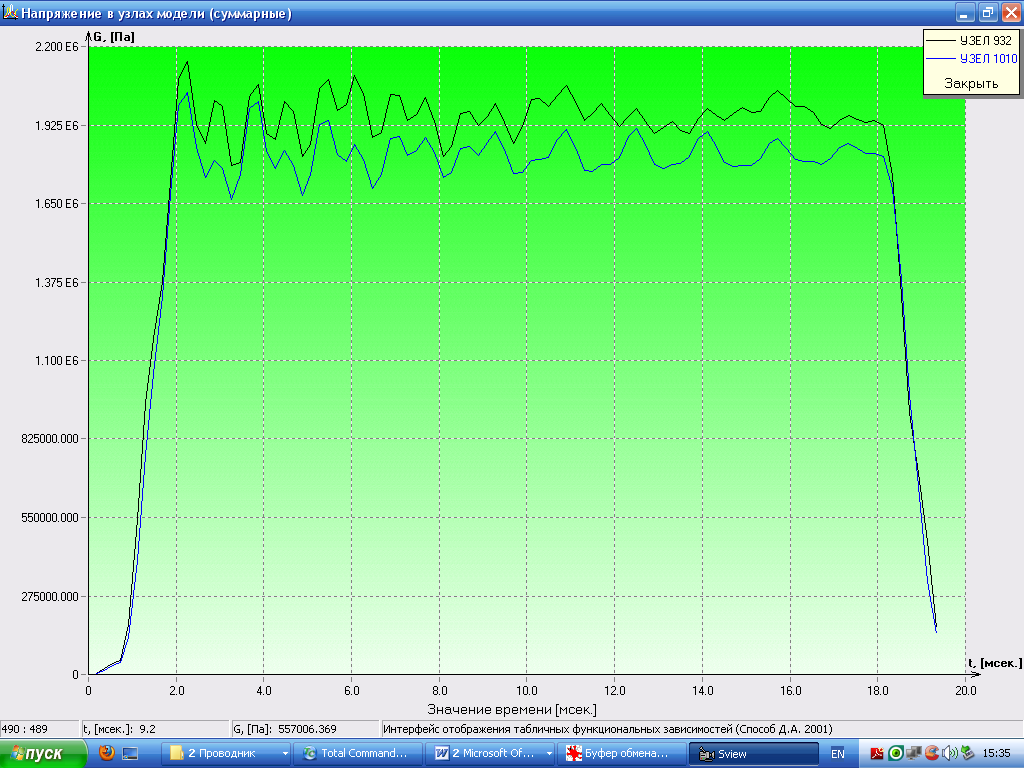

Далее представлены поля механических напряжений и их зависимость от времени (рис.43).

Рис.43. Поля механических напряжений.

На рис.43 видно, что наибольшие напряжения создаются в точках крепления блока.

На рис.44 видно, что напряжения не превосходят 2,2 МПа, тогда как предел прочности материала корпуса 39 МПа и материала платы 25000МПа.

Рис.44. Графики механических напряжений в точках крепления блока.

Результаты моделирования случайной вибрации.

Рис.45. Поля прогибов при воздействии случайной вибрации

Рис.46. Поля напряжений при воздействии случайной вибрации.

На рис.46 видно, что максимум механических напряжений в районе 10 МПа, тогда как предел прочности материала корпуса 39 МПа и материала платы 70 МПа.

Выводы по результатам моделирования.

Прогибы:

- при гармонической вибрации не более 0,02 мм (рис.35)

- при одиночном ударном воздействии не более 0,012 мм (рис.40)

- при случайной вибрации не более 0,07 мм (рис.45)

Механические напряжения:

- при гармонической вибрации не более 0,56 кПа (рис.38)

- при одиночном ударном воздействии не более 2,2 МПа (рис.44)

- при случайной вибрации не более 10 МПа (рис.46)

Ускорения в местах крепления печатного узла:

- при гармонической вибрации не более 0.5g(рис.37)

- при одиночном ударном воздействии не более 1,2g(рис.42)

Анализ полученного результата.

С помощью подсистемы АСОНИКА-М была определена резонансная частота блока ~210Гц. Были сняты АЧХ и АВХ ускорений в местах крепления печатного узла при гармонической вибрации и одиночном ударном воздействии - эти данные будут использоваться для расчета механических воздействий на ПУ в подсистеме АССОНИКА-ТМ. Так же было установлено, что возникающие в ходе протекания механических процессов напряжения не достигают предельно допустимых (для корпуса 39 МПа и для платы 25000МПа), что говорит в пользу приемлемости использования конструкции.

Список литературы

1. Автоматизированная система АСОНИКА для проектирования высоконадежных радиоэлектронных средств на принципах CALS-технологий. Том 1/ Под ред. Кофанова Ю.Н., Малютина Н.В., Шалумова А.С. – М.:Энергоатомиздат, 2007. – 368 с.;

2. Сайт www.asonika.ru (http://asonika.ru/index.php/ru/asonikasystem/asonikat);

3. Руководство пользователя к подсистеме АСОНИКА-Т;

4. Материалы лекций.

1Автоматизированная система АСОНИКА для проектирования высоконадежных радиоэлектронных средств на принципах CALS-технологий. Том 1/ Под ред. Кофанова Ю.Н., Малютина Н.В., Шалумова А.С. – М.:Энергоатомиздат, 2007. – 33-38с.;

2Описание устройства и ТЗ с курсовой работы по дисциплине «Основы проектирования РЭС»