- •1 Производство резиновых изделий

- •1.1 Резина как многокомпонентная система

- •1.2 Общая схема производства резиновых изделий

- •2 Стадии резинового производства 2.1 Декристаллизация каучуков

- •2.2 Пластикация каучуков

- •2.2.1 Механизм пластикации каучуков

- •2.2.2 Механическая пластикация

- •2.2.3 Термоокислительная пластикация

- •2.3 Приготовление резиновых смесей (смешение)

- •2.3.1 Механизм вальцевания

- •2.3.2 Физические и химические процессы, протекающие при вальцевании

- •2.3.4 Смешение в закрытых резиносмесителях

- •2.4 Формование резиновых смесей

- •2.5 Каландрование

- •2.5.1 Каландрование в резиновой промышленности

- •2.6 Шприцевание

- •2.7 Прессование

- •2.8 Вулканизация резиновых смесей

- •2.8.1 Выбор режима вулканизации

- •2.8.2 Вулканизационное оборудование

- •2.8.2.1 Вулканизаторы периодического действия X

- •2.8.2.2 Вулканизаторы непрерывного действия

- •3 Применение эластомеров

- •3.1 Губчатые резины

- •3.1.1 Губчатые резины из латекса

- •3.1.2 Губчатые резины из твердых каучуков

- •3.2 Герметизирующие составы

- •3.3 Латексы, их переработка и применение

- •3.3.1 Виды латексных изделий и их свойства

- •Евгения Александровна Рюткянен Юрий Михайлович Волин Сергей Николаевич Корчемкин

2.3.4 Смешение в закрытых резиносмесителях

К высоко вязким средам относят расплавы полимеров, пасто- и тестообразные полимерные композиции, в том числе и резиновые смеси. Их перемешивание осуществляется в основном различными механическими способами. Смешение проходит в ламинарном режиме; поэтому и смешение называется ламинарными. Такие смесители могут быть периодического и непрерывного действия. При перемешивании в смесителе могут возникать тангенциальное течение (масса перемещается параллельно пути, описываемому рабочим перемешивающим органом), радиальное (масса движется от рабочего органа перпендикулярно оси его вращения) и осевое (масса поступает и вытекает из смесителя параллельно оси вращения рабочего органа).

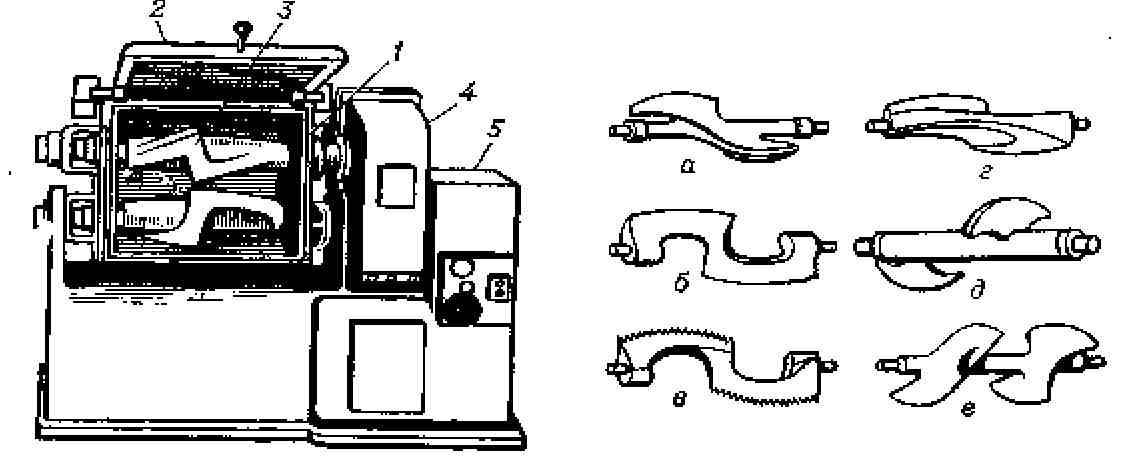

Для перемешивания высоковязких сред наиболее распространены лопастные, червячные и роторные смесители. Широко используются двухроторные смесители закрытого типа периодического действия (рис. 2). Роторы могут вращаться навстречу друг другу в камере без давления или с давлением. Рабочая температура смеси достигается путем обогрева корпуса

Рисунок 2 - Двухроторный смеситель закрытого типа с камерой без давления и конфигурации роторов для таких смесителей: 1 - корпус, 2 – откидная крышка, 3 - роторы, 4 - механизм опрокидывания, 5 - редуктор и двигатель привода; а и б - для получения паст и резиновых клеев, в–^для размельчения и смешения композиций с волокнистым наполнителем, ги д- для перемешивания высоковязких масс соответственно большого и малого количества, е - для перемешивания масс с целью удаления из них газовых включений, растворения высоковязких масс в жидкостях и др.

Двухроторные смесители закрытого типа с камерой, в которой на перемешиваемую массу оказывается давление, наиболее широко применяют для получения резиновых смесей и композиций на основе термореактивных смол. К таким аппаратам относится скоростной смесители периодического действия типа «Бенбери» (рис. 3). В момент загрузки смесителя заслонка загрузочной воронки под действием штока поршневого затвора откидывается, открывая доступ в смесительную камеру (по окончании загрузки ее закрывают, предотвращая, например, выброс пылящих порошкообразных компонентов). Загрузочное окно смесительной камеры закрывается поршневым затвором, приводимым в действие тем же пневматическим цилиндром (в момент загрузки затвор поднимается, после окончания загрузки опускается). Затвор давит на массу перемешиваемого материала, расположенного над роторами, в результате чего обеспечивается необходимое для смешения сцепление материала с поверхностью роторов. В нижней части смесительной камеры расположено разгрузочное окно, закрытое клиновым затвором, соединенным со штоком нижнего пневматического цилиндра, регулирующего положение этого затвора.

^v |

A |

•щ |

|

.. fe * ■** ~ |

tF4 Hga w |

Рисунок 3 - Двухроторный резиносмеситель закрытого типа и конфигурации роторов для них: 1 - смесительная камера, 2- передний ротор, 3 - задний ротор, 4 - загрузочная воронка, 5 - заслонка, 6 - шток поршневого затвора, 7 - подвижный поршневой затвор загрузочного окна смесительной камеры, 8 -клиновой затвор разгрузочного окна смесительной камеры.

При смешении высоковязких полимеров выделяется большое количество тепла, для отвода которого во внутренние полости роторов подается вода; последняя сливается в линию стока системы охлаждения смесителя. Наружные стенки смесительной камеры омываются водой, поступающей через многочисленные патрубки, соединенные с общим коллектором системы охлаждения. В зоны затворов также поступает вода, сливающаяся в коллектор.

Смешение и измельчение (диспергирование) в смесителе происходят главным образом вследствие деформации сдвига, которой перемешиваемый материал подвергается в зазорах между роторами и стенками камеры. При загрузке компонентов смеси может быть заполнен весь рабочий объем смесительной камеры и даже примыкающая к ней нижняя часть загрузочной воронки. По мере смешения материал под давлением поршневого затвора уплотняется; затвор опускается и замыкает рабочую камеру. При каждом обороте роторов перемешиваемая масса поступает в зону между ними, затем, выталкиваясь из нее, поворачивается относительно оси роторов и переходит с переднего на задний ротор. При этом постоянно происходит переориентация поверхностей раздела между диспергируемой фазой и дисперсионной средой, что обеспечивает эффективное смешение. Таким образом, масса совершает сложное движение: 1) в серповидных сужающихся зазорах между роторами и стенками смесительной камеры, сопровождающееся интенсивной деформацией сдвига; 2) в плоскостях,

нормальных к осям роторов (циркуляционное течение); 3) вдоль оси роторов (перемещение, создаваемое винтовой поверхностью лопастей роторов).

Различие в окружных скоростях роторов и случайные проскальзывания смеси определяют статистический характер развивающейся в полимере деформации сдвига. Увеличение частоты вращения роторов (следовательно, увеличение скорости деформации материала) сокращает продолжительность смешения. Эффективность смешения можно повысить (практически в 2 раза) увеличением числа лопастей роторов до 4. Потребляемая смесителем мощность в течение цикла смешения изменяется в широких пределах (в начале цикла - наибольшая, по мере уменьшения вязкости смешиваемой массы снижается и достигает наименьшей величины в конце цикла).

Смесители для высоковязких сред непрерывного действия выполняют две функции: смешение и транспортировку полученной смеси. Для этого лучше всего пригодны червячный механизм, роторный механизм, а также их сочетание (роторно-червячный смеситель). В универсальном червячном смесителе червяк совершает одновременно вращательное и возвратно-поступательное (в осевом направлении) движения. Для интенсификации процесса на внутренней поверхности корпуса смесителя устанавливают три ряда зубьев, которые входят в просветы (пазы), расположенные в определенном порядке между витками червяка. Благодаря переменному (осевому и радиальному) движениюЛи рвяка между зубьями материал, движущийся по винтовой траектоМи^в загрузочной части червяка, периодически смещается назад и переориентируется относительно линии тока. В небольших объемах между витками червяка материал подвергается напряжениям сдвига, сжатия, растяжения в различных плоскостях, приводящим к смешению, пластикации и дегазации.

Червячные смесители могут иметь цилиндрический или конический корпус, могут быть одно- или двухчервячными. Эффективны и экономичны осциллирующие червячные смесители. В некоторых одночервячных смесителях на внутренней поверхности корпуса вместо зубьев делают встречную винтовую нарезку.

Двухчервячные смесители выполняются с правой и левой нарезкой червяков, с эксцентриковыми, линзовидными и самоочищающимися трехгранными кулачками и др. Двухчервячный смеситель-гранулятор представляет собой модификацию двухчервячного экструдера с незацепляющимися червяками различной длины, вращающимися с одинаковой скоростью в противоположных направлениях в корпусе, поперечное сечение которого напоминает восьмерку. Примерно в средней части червяков располагаются секции с обратной нарезкой, создающей встречное движение материала, в результате чего смесь перемешивается более интенсивно. Так как угол подъема винтового канала в зоне встречного потока материала мал, общее поступательное движение его по направлению к гранулирующей головке остается неизменным. Смеситель-гранулятор

применяется для удаления летучих, например, из гранулированного каучука, для гомогенизации смесей на основе поливинилхлорида и других полимеров.

В роторно-червячных смесителях, например, типа микструдеров (ФРГ), различают: 1) зону питания, в пределах которой роторы имеют винтовую взаимно зацепляющуюся нарезку (здесь масса пластицируется и продавливается под давлением дальше); 2) зону смешения, где роторы имеют профиль, подобный роторам смесителя типа «Бенбери» (за исключением того, что обе лопасти ротора простираются на всю длину зоны смешения); 3) зону дозирования, в которой роторы выполнены как обычные дозирующие червяки (здесь смесь окончательно гомогенизируется и продавливается через гранулирующую решетку головки).

В конструкциях смесителей типов фарелл и ZSK сочетаются двухчервячный экструдер с двухроторным смесителем. В смесителе типа фарелл полимер и все остальные ингредиенты смеси непрерывно загружаются в смеситель и проталкиваются незацепляющимися червяками в смесительную камеру, в которой расположены двухлопастные роторы. Время пребывания смеси в камере регулируется изменением (с помощью дроссельной заслонки) сопротивления щелевой головки экструдера. Такой смеситель применяется для гомогенизации термопластов, а также для приготовления резиновых смесей. Отличительная особенность смесителя типа ZSK - составные роторы, подающие секции которых набираются из взаимно зацепляющихся трехзаходных червяков, а смесительные - из треугольных кулачков, число которых можно изменять в зависимости от технологических требований. Червяки расположены рядом внутри многосекционного корпуса, имеющего несколько зон для отсоса летучих. Для лучшего захвата порошкообразного материала червяками в загрузочном окне смонтирован трехлопастной питатель. Количество смесительных зон может быть доведено до четырех при применении червяков увеличенной длины. Такие смесители применяют в основном для введения в композиции стабилизаторов, для гранулирования порошкообразного полиэтилена низкого давления и полипропилена.

Для непрерывного смешения, проведения механохимических синтезов и введения наполнителей в пластмассы и эластомеры применяют, например, двухроторный модификатор, а также дисковый экструдер.

Расчет смесителей (любых конструкций) должен включать: определение производительности и мощности, необходимой для обеспечения работы смесителя. В отдельных случаях (например, для роторных смесителей) производят тепловой расчет, главная цель которого -определение температуры смеси и в итоге выбор необходимых вариантов системы охлаждения. Для расчета отдельных конструктивных параметров (например, радиусов лопасти, размеров лопатки) используют эмпирические формулы.