- •1. Виды испытаний двс и их назначение.

- •2. Измерение крутящего момента

- •3. Индицирование двс. Основные сведения

- •1. Гидродинамические тормоза (гдт).

- •2. Измерение массового расхода топлива

- •3. Индицирование двс. Пьезоматериалы

- •1. Виды испытаний двс и их назначение.

- •2. Измерение крутящего момента

- •3. Индицирование двс. Основные сведения

- •1. Гидродинамические тормоза (гдт).

- •2. Измерение крутящего момента (Мк). Динамометрические муфты

- •1. Гидродинамические тормоза (гдт). Лопастные и камерные гдт

- •2. Измерение крутящего момента (Мк). Динамометрические муфты

- •3. Индицирование двс. Регистрация сигналов давления

- •1. Гидродинамические тормоза (гдт). Регулирование гдт.

- •2. Измерение крутящего момента (Мк). Динамометрические муфты

- •3. Индицирование двс. Пьезоматериалы

- •2. Измерение крутящего момента (Мк). Динамометрические муфты

- •3. Индицирование двс. Конструкция пьезокварцевого датчика

- •1. Электрические тормоза на базе машин постоянного тока (мпт)

- •3. Индицирование двс. Градуировка пьезоэлектрических индикаторов

- •1. Электрические тормоза на базе машин постоянного тока (мпт)

- •3. Индицирование двс. Измерение заряда по величине напряжения

- •2. Измерение частоты вращения. Цифровые измерительные системы 1-го рода

- •3. Индицирование двс. Регистрация сигналов давления

- •1. Электрические тормоза на базе машин постоянного тока (мпт)

- •2. Измерение частоты вращения. Цифровые измерительные системы 2-го рода

- •3. Индицирование двс. Измерение заряда по величине напряжения

- •1. Электрические тормоза на базе асинхронных машин (ам)

- •1. Электрические тормоза на базе асинхронных машин (ам)

- •2. Измерение частоты вращения. Цифровые измерительные системы 2-го рода

- •3. Индицирование двс. Регистрация сигналов давления

- •1. Индукторные тормоза (ит).

- •3. Индицирование двс. Регистрация сигналов давления

- •1. Гидродинамические тормоза (гдт).

- •2. Измерение расхода топлива. Кориолисовы расходомеры.

- •3. Индицирование двс. Требования к динамическим характеристикам датчиков

- •1. Гидродинамические тормоза (гдт). Лопастные и камерные гдт

- •2. Измерение расхода топлива. Объёмный метод

- •3. Индицирование двс. Регистрация сигналов давления

- •1. Гидродинамические тормоза (гдт). Регулирование гдт.

- •2. Измерение массового расхода топлива

- •3. Индицирование двс. Пьезоматериалы

- •2. Измерение массового расхода топлива. Расходомер арт-2м

- •3. Индицирование двс. Конструкция пьезокварцевого датчика

- •1. Электрические тормоза на базе машин постоянного тока (мпт)

- •3. Индицирование двс. Градуировка пьезоэлектрических индикаторов

- •1. Электрические тормоза на базе машин постоянного тока (мпт)

- •2. Измерение массового расхода топлива. Гидравлический мост

- •1. Электрические тормоза на базе машин постоянного тока (мпт)

- •2. Измерение массового расхода топлива. Гравиметрические расходомеры

- •3. Индицирование двс. Измерение заряда по величине напряжения

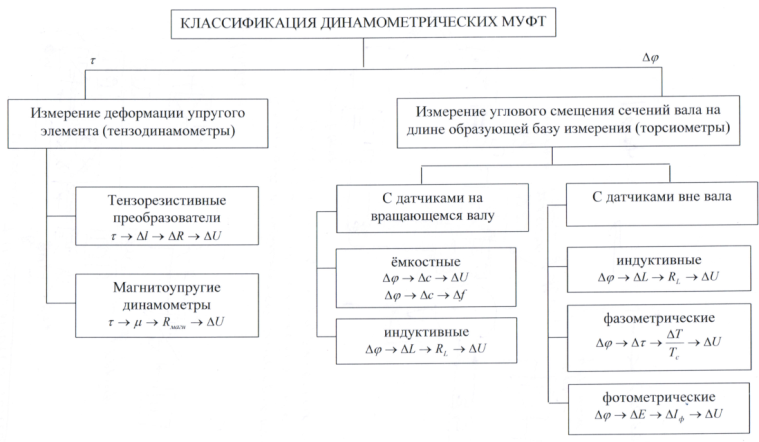

2. Измерение крутящего момента (Мк). Динамометрические муфты

Измерение мощности ДВС, как правило, осуществляется косвенно путём раздельного измерения крутящего момента Мк и частоты вращения n.

Область применения. Типы динамометрических муфт в зависимости от основных физических величин, изменяющихся при закручивании вала (2). Как разделяются торсионные динамометры в зависимости от способа измерения угла закручивания вала (4)?

Ранее применялись для исследования неустановившихся режимов, потому что измерить крутящий момент в динамике можно только на валу. Сейчас применяются в качестве штатных средств измерения, в этот случае меньше неучтённых потерь, вызванных балансирными подшипниками. Вдобавок, это позволяет вообще уйти от балансирных подшипников, резко упростить тормоз, его конструкцию и уменьшить его размеры. Также применение связано с тем, что используется средство частотной передачи сигнала

Методы измерения углового смещения могут быть различными: 1. индуктивные. 2. емкостные. 3. фотометрические. 4. фазометрические.

Требования к динамометрическим муфтам. Что необходимо учитывать при использовании динамометрических муфт при измерении крутящего момента в процессе разгона двигателя (покажите, как это реализовать практически)?

Необходимая точность измерения (0,5% для традиционных испытаний ДВС и 2,0% для измерений на транспортном средстве (на объекте) или на неустановившихся режимах.

Возможность работы в требуемом диапазоне частот вращения (надёжность и инвариантность показаний к частоте вращения).

Линейность характеристики и требуемый диапазон измерений.

Надёжность передачи сигнала с вращающегося вала.

Возможность работы при повышенных температурах (надёжность и инвариантность показаний к температуре).

Возможность работы в условиях вибраций вала и осевых смещений валов (надёжность и инвариантность показаний к вибрациям и осевым смещениям валов).

Минимальные размеры из-за ограниченных возможностей размещения.

Возможность работы в условиях загрязнений окружающей среды (нечувствительность к загрязнениям среды).

Достаточная мощность выходного сигнала.

Отработанность вторичной измерительной аппаратуры.

Минимальное влияние наводок и внешних электрических полей.

Фазочувствительность, т.е. изменение знака выходного сигнала при изменении направления действия крутящего момента.

Возможность или простота реализации градуировки при неподвижном вале.

Стабильность характеристик в процессе эксплуатации и в процессе производства.

3. Индицирование ДВС. Требования к динамическим характеристикам датчиков

Условие соответствия динамических характеристик датчика требованиям динамичности исследуемого процесса (амплитудно- и фазочастотные характеристики датчиков и их сравнение с характеристиками исследуемого процесса). В чём заключается получение требований для оценки динамичности исследуемого процесса?

Для определения требуемой частоты собственных колебаний самого датчика следует воспользоваться АЧХ и ФЧХ. Уравнение движения механической системы с затуханием колебаний: . k – круговая частота незатухающих колебаний, n – размерный коэффициент затухания, ζ = n/k – безразмерный коэффициент затухания. На основании АЧХ и ФЧХ следует, что для слабо демпфированных систем (ζ = 0,3…0,4) полоса неискажённого частотного и фазового пропускания (рабочая полоса частот) составляет fp ≈ 0,1 fc, где fc – частота собственных колебаний механической системы датчика.

Т.о. fc ≈ 10fp = 75кГц. Выполнение данного условия гарантирует, что механическая инертность датчика не вызовет значительных динамических погрешностей при определении мгновенных давлений в цилиндре. Однако при расчёте процесса тепловыделение может потребоваться учёт большого числа гармоник. То же самое относится к определению мгновенных пульсаций давлений, которые содержат высокочастотные составляющие. Сведения о необходимом рабочем диапазоне частот может быть получены на основании физических моделей процессов, происходящих в цилиндре двигателя.

Газодинамическая инерционность датчика: её составляющие (3). Факторы, влияющие на отдельные её составляющие газодинамической инерционности. Способы её уменьшения.

Газодинамическая инерционность вызвана ограниченными возможностями размещения датчика в цилиндре двигателя. Включает в себя 3 составляющие: 1. Наличие объёма полости датчика после соединительного канала под мембраной. 2. Скорость передачи импульса давления через соединительный канал. 3. Гидравлическое сопротивление соединительного канала при передаче сигнала давления из цилиндра в рабочую камеру датчика. В большинстве конструкций давление передаётся на рабочую мембрану датчика через соединительный канал. Последний, будучи заполнен упругим газом, образует совместно с объёмом газа под мембраной колебательную систему. Точность передачи давления будут зависеть от объёма полости датчика Vд и от параметров соединительного канала. Т.о. объём рабочей полости датчика и соединительный канал являются факторами, ограничивающими динамические свойства датчика. Все перечисленные погрешности приводят к динамическим погрешностям измерения давления при индицировании двигателя. Исходя из изложенного материала, можно сформировать некоторые требования к конструкции датчиков и способам их установки на двигатель. 1. Длина индикаторного канала должна быть минимальна. 2. Желательно, чтобы чувствительный элемент (мембрана) датчика непосредственно соприкасался с газом в КС.

Задача №16.

№ 3