- •1. Виды испытаний двс и их назначение.

- •2. Измерение крутящего момента

- •3. Индицирование двс. Основные сведения

- •1. Гидродинамические тормоза (гдт).

- •2. Измерение массового расхода топлива

- •3. Индицирование двс. Пьезоматериалы

- •1. Виды испытаний двс и их назначение.

- •2. Измерение крутящего момента

- •3. Индицирование двс. Основные сведения

- •1. Гидродинамические тормоза (гдт).

- •2. Измерение крутящего момента (Мк). Динамометрические муфты

- •1. Гидродинамические тормоза (гдт). Лопастные и камерные гдт

- •2. Измерение крутящего момента (Мк). Динамометрические муфты

- •3. Индицирование двс. Регистрация сигналов давления

- •1. Гидродинамические тормоза (гдт). Регулирование гдт.

- •2. Измерение крутящего момента (Мк). Динамометрические муфты

- •3. Индицирование двс. Пьезоматериалы

- •2. Измерение крутящего момента (Мк). Динамометрические муфты

- •3. Индицирование двс. Конструкция пьезокварцевого датчика

- •1. Электрические тормоза на базе машин постоянного тока (мпт)

- •3. Индицирование двс. Градуировка пьезоэлектрических индикаторов

- •1. Электрические тормоза на базе машин постоянного тока (мпт)

- •3. Индицирование двс. Измерение заряда по величине напряжения

- •2. Измерение частоты вращения. Цифровые измерительные системы 1-го рода

- •3. Индицирование двс. Регистрация сигналов давления

- •1. Электрические тормоза на базе машин постоянного тока (мпт)

- •2. Измерение частоты вращения. Цифровые измерительные системы 2-го рода

- •3. Индицирование двс. Измерение заряда по величине напряжения

- •1. Электрические тормоза на базе асинхронных машин (ам)

- •1. Электрические тормоза на базе асинхронных машин (ам)

- •2. Измерение частоты вращения. Цифровые измерительные системы 2-го рода

- •3. Индицирование двс. Регистрация сигналов давления

- •1. Индукторные тормоза (ит).

- •3. Индицирование двс. Регистрация сигналов давления

- •1. Гидродинамические тормоза (гдт).

- •2. Измерение расхода топлива. Кориолисовы расходомеры.

- •3. Индицирование двс. Требования к динамическим характеристикам датчиков

- •1. Гидродинамические тормоза (гдт). Лопастные и камерные гдт

- •2. Измерение расхода топлива. Объёмный метод

- •3. Индицирование двс. Регистрация сигналов давления

- •1. Гидродинамические тормоза (гдт). Регулирование гдт.

- •2. Измерение массового расхода топлива

- •3. Индицирование двс. Пьезоматериалы

- •2. Измерение массового расхода топлива. Расходомер арт-2м

- •3. Индицирование двс. Конструкция пьезокварцевого датчика

- •1. Электрические тормоза на базе машин постоянного тока (мпт)

- •3. Индицирование двс. Градуировка пьезоэлектрических индикаторов

- •1. Электрические тормоза на базе машин постоянного тока (мпт)

- •2. Измерение массового расхода топлива. Гидравлический мост

- •1. Электрические тормоза на базе машин постоянного тока (мпт)

- •2. Измерение массового расхода топлива. Гравиметрические расходомеры

- •3. Индицирование двс. Измерение заряда по величине напряжения

2. Измерение расхода топлива. Кориолисовы расходомеры.

Принцип действия. Ускорение Кориолиса и сила Кориолиса.

Ускорение Кориолиса (поворотное ускорение) является частью полного ускорения точки, которое появляется в сложном (относительном движении), когда переносное движение (т.е. движение подвижной системы отсчёта) не является поступательным. Это ускорение возникает вследствие: изменения относительной скорости точки (Vот) при переносном движении; изменения переносной скорости (ωпер) при относительном движении точки. Если угол между векторами относительной и переносной скорости α ≠ 900, то

Здесь

ωпер

– угловая скорость поворота подвижной

системы отсчёта относительно неподвижной.

Направление акор

можно получить, спроектировав вектор

Vот

на плоскость, перпендикулярную вектору

ωпер,

и повернуть эту проекцию в сторону

переносного движения. Сила Кориолиса

– сила инерции, которая вводится для

учёта влияния подвижной системы отсчёта

на относительное движение материальной

точки,

.

Эффект силы Кориолиса проявляется в

том, что во вращающейся системе отсчёта

материальна точка, движущаяся

непараллельно оси вращения: либо

отклоняется в направлении, перпендикулярно

вектору её относительно скорости; либо

оказывает давление на тело, препятствующее

такому отклонению.

.

Эффект силы Кориолиса проявляется в

том, что во вращающейся системе отсчёта

материальна точка, движущаяся

непараллельно оси вращения: либо

отклоняется в направлении, перпендикулярно

вектору её относительно скорости; либо

оказывает давление на тело, препятствующее

такому отклонению.

Какой расход измеряет данный тип расходомера?

Кориолисовыми называются расходометры, в преобразователях которых под влиянием силового воздействия возникает акор, величина которого зависит от массового расхода.

Основные недостатки классической схемы.

В виду технических сложностей такие расходометры не получили распространения. Однако, идея, заложенная в них, была реализована в иной форме.

Кориолисовы вибрационные расходомеры: классическая схема и возникающие проблемы.

В расходометрах подвижный элемент преобразователя расхода не вращается, а лишь совершает периодические колебания с постоянной амплитудой.

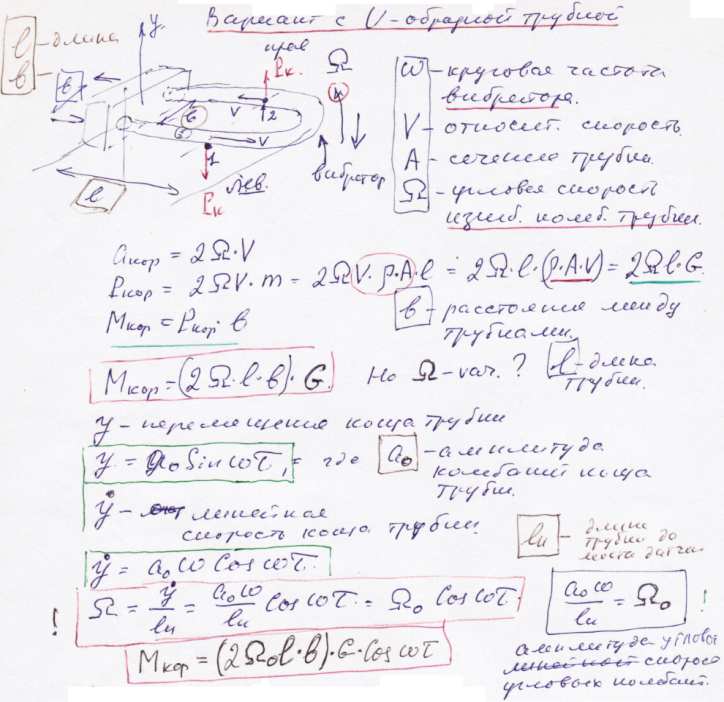

Вариант вибрационного кориолисова расходомера с U-образной трубкой: схема, основные элементы и геометрические параметры, выражение для силы Кориолиса. Принцип работы, мера расхода, способ измерения.

В настоящее время практическое применение для измерения расхода топлива в ДВС нашли кориолисовы расходометры с U-образной трубкой, совершающей периодические колебания в плоскости, перпендикулярно плоскости, проходящей через оси обеих трубок. В один рукав U-образной трубки осуществляется подвод топлива, а из другого его отвод. Т.о. направление топлива (и, следовательно, векторы относительных скоростей в обеих трубках) противоположны друг другу. Соответственно, и ускорения Кориолиса в каждый момент времени в каждом из рукавов трубки будут иметь противоположные направления. В итоге возникает крутящий момент, изгибающий трубку относительно оси, проходящей через середину трубки.

3. Индицирование двс. Требования к динамическим характеристикам датчиков

Условие соответствия динамических характеристик датчика требованиям динамичности исследуемого процесса (амплитудно- и фазочастотные характеристики датчиков и их сравнение с характеристиками исследуемого процесса). В чём заключается получение требований для оценки динамичности исследуемого процесса?

При индицировании двигателя необходимо, чтобы частотная характеристика датчика могла обеспечить измерения мгновенных значений давлений с заданной погрешностью, не превосходящей некоторого допустимого значения. Теоретически это возможно, если частотный спектр исследуемой закономерности расположен внутри полосы неискажённого пропускания датчика. Для определения требуемой частоты собственных колебаний самого датчика следует воспользоваться АЧХ и ФЧХ. Уравнение движения механической системы с затуханием колебаний: . k – круговая частота незатухающих колебаний, n – размерный коэффициент затухания, ζ = n/k – безразмерный коэффициент затухания. На основании АЧХ и ФЧХ следует, что для слабо демпфированных систем (ζ = 0,3…0,4) полоса неискажённого частотного и фазового пропускания (рабочая полоса частот) составляет fp ≈ 0,1 fc, где fc – частота собственных колебаний механической системы датчика.

Т.о. fc ≈ 10fp = 75кГц. Выполнение данного условия гарантирует, что механическая инертность датчика не вызовет значительных динамических погрешностей при определении мгновенных давлений в цилиндре.

Однако при расчёте процесса тепловыделение может потребоваться учёт большого числа гармоник. То же самое относится к определению мгновенных пульсаций давлений, которые содержат высокочастотные составляющие. Сведения о необходимом рабочем диапазоне частот может быть получены на основании физических моделей процессов, происходящих в цилиндре двигателя.

Газодинамическая инерционность датчика: её составляющие (3). Факторы, влияющие на отдельные её составляющие газодинамической инерционности. Способы её уменьшения.

Газодинамическая инерционность вызвана ограниченными возможностями размещения датчика в цилиндре двигателя. Включает в себя 3 составляющие: 1. Наличие объёма полости датчика после соединительного канала под мембраной. 2. Скорость передачи импульса давления через соединительный канал. 3. Гидравлическое сопротивление соединительного канала при передаче сигнала давления из цилиндра в рабочую камеру датчика. В большинстве конструкций давление передаётся на рабочую мембрану датчика через соединительный канал. Последний, будучи заполнен упругим газом, образует совместно с объёмом газа под мембраной колебательную систему. Точность передачи давления будут зависеть от объёма полости датчика Vд и от параметров соединительного канала. Т.о. объём рабочей полости датчика и соединительный канал являются факторами, ограничивающими динамические свойства датчика. Все перечисленные погрешности приводят к динамическим погрешностям измерения давления при индицировании двигателя. Исходя из изложенного материала, можно сформировать некоторые требования к конструкции датчиков и способам их установки на двигатель. 1. Длина индикаторного канала должна быть минимальна. 2. Желательно, чтобы чувствительный элемент (мембрана) датчика непосредственно соприкасался с газом в КС.

Задача №16.

№ 14