- •Курсовой проект

- •Разработка технологического процесса очистки зерна

- •1.1.Вводные замечания

- •1.3. Выбор технологических параметров рабочих органов

- •1.4. Расчёт чистоты семян.

- •2.Расчёт основных параметров и режимов работы рабочих органов

- •2.1.Воздушная очистка машины.

- •2.2.Решетный стан

- •2.3. Цилиндрические триеры

- •3.Разработка общего устройства и технологической схемы машины

- •4.Проектирование рабочих органов машины

- •4.1. Воздушная очистка (сепаратор).

- •4.1.1 Общее устройство очистки

- •4.1.2 Расчет потерь давление в сети

- •4.1.3. Подбор вентилятора

- •5 .Список используемой литературы

4.Проектирование рабочих органов машины

4.1. Воздушная очистка (сепаратор).

4.1.1 Общее устройство очистки

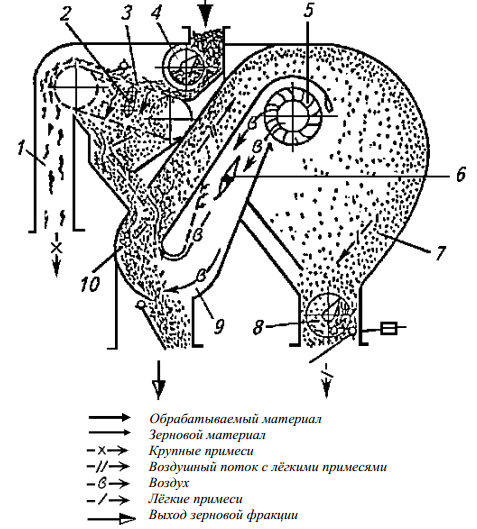

Воздушная очистка машины обычно состоит из одного или двух вертикальных воздушных каналов, воздуховода , осадочной камеры и вентилятора. Часто для регулирования скорости воздушного потока в канале (качестве очистки) в выходной части вентилятора устанавливают патрубок с дроссельной заслонкой.

Осадочная камера служит для сбора примесей, вынесенных воздушным потоком из зернового материала. Для снижения скорости потока из зернового материала. Для снижения скорости потока камера должна иметь значительный объем , поэтому площадь поперечного сечения ее в 3…4 раза больше площади поперечного сечения канала.

Принимаем площадь поперечного сечения 0,2148м2

Внутри камеры необходимо для изменения направления скорости воздуха устанавливать перегородки. Для вывода примесей из камеры используют шнеки или вакуумные клапана.

При необходимости воздушная очистка оборудуется (жалюзийные и сетчатые) и циклоны.

Вентиляторы

для воздушных очисток применяют

центробежные общего назначения (машина

ЗВС-20А). Центробежные пылевые среднего

давления (ОВС-25 и СВУ-5А) и диаметральные

(СМ-4.0 и МПО-50).

Вентиляторы

для воздушных очисток применяют

центробежные общего назначения (машина

ЗВС-20А). Центробежные пылевые среднего

давления (ОВС-25 и СВУ-5А) и диаметральные

(СМ-4.0 и МПО-50).

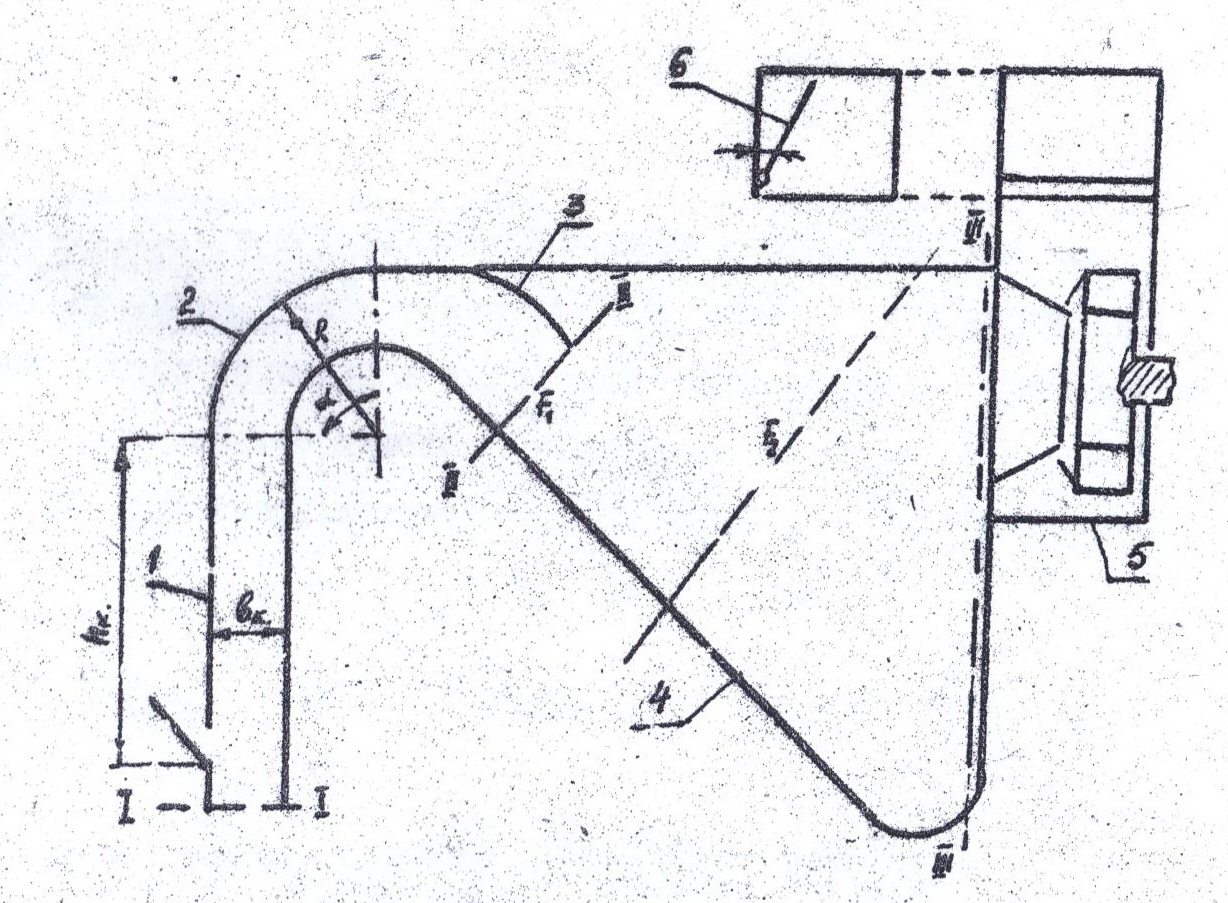

Рис.4.1 Схема воздушной сети:

1-сепарирующий канал: 2-колвно; 3-перегородка; 4-осадочная камера;

5-вентилятор; 6-заслонка.

Подробная схема воздушной сети.

4.1.2 Расчет потерь давление в сети

Элементы воздушной очистки, соединенные в определенной последовательности, называют воздушной сетью (рис 4.1). В зерноочистительных машинах в основном используют всасывающие (аспирационные смешанные сети).

Давление воздушного потока в сети Рυ, создаваемое вентилятором , подразделяются на статические Рѕυ , вызываемое потеря давления в элементах сети и от зерновой смеси в канале, и динамическое Рdυ, определяемое кинетической энергией 1м³ воздуха.

Следовательно , полное давление Рυ= Рdυ+ Рѕd ,

Рυ=857-383=470

Рdυ= (

(

Где P0 - Практикой рекомендовано для вентилирования использовать вентиляторы, создающие напор: для зерна - P0 = 120...200 Па

L длина канала принятая по зависимости hk ≥ 300мм

L= 500мм

–площадь выходного

отверстия

–площадь выходного

отверстия

Рdυ= (

( )2=

857Па

)2=

857Па

где Рsт- потери давления по длине и местные ;

Рsв- потери давления от газового сопротивления зерна.

Потери давления по длине

Рℓ

= λ· ·Рdυ

.

·Рdυ

.

Рℓ

=0,02* *857=158

Па

*857=158

Па

Так как для гладких труб коэффициент λ=0.01…0.02, длина воздуховодов ℓ и динамическое давление РdU малы , то эти потери давления незначительны и ими можно в расчетах сети пренебречь.

Местные

потери давления в подавляющем большинстве

пропорциональны динамическому давлению

и выражаются уравнением Вейсбаха:

Местные

потери давления в подавляющем большинстве

пропорциональны динамическому давлению

и выражаются уравнением Вейсбаха:

Рм=

τ·ρ·

= τ·РdU

= τ·РdU

Рм=8,1*857= 694 Па

τ1+ τ2+ τ3…. τn)-суммарный коэффициент сопротивления элементов сети.

τ =1+0,1+0,05+3+2,6+1,35=8,1

Ниже производятся приближенные значения коэффициентов сопротивления элементов воздушной сети (рис.4.1) принятые по данным, которые приведены в литературе [7].

1.Коэффициент сопротивления в входе (сечение 1-1) при тонкой стенке канала τвх=1.0

2.Коэффициент сопротивление колена 2, имеющего большой радиус закругления и ширину, τкол=0.1 а перегородки τп=0.05

3.Коэффициент

сопротивление расширяющегося

воздухопровода, входа в осадочную камеру

. (сечение 2-2) τрв=2.0

при

=3

=3

4.Коэффициент сопротивление сужающегося перехода , входа в вентилятор.(сечение 3-3) τcп=2.6

5.Коэффициент сопротивление дроссельной заслонке при угле поворота ее на 20° ( для регулирования качества очистки ) τдз=1.35

Потери

давление Рsв

зависят от плотности зернового вороха

, подаваемого в воздушный канал т.е от

, кг/с м².

, кг/с м².

Поэтому приближенно можно принять:

Рsb =Vв· .

Рsb

=690* =383Па

=383Па